Изобретение относится к обработке металлов резанием и может быть использовано при формировании поверхностей конструкционных и труднообрабатываемых материалов твердосплавным режущим инструментом.

Известен способ механической обработки заготовок, включающий предварительный регулируемый нагрев режущей части инструмента и последующее формирование обрабатываемой поверхности резанием, при котором осуществляют регулирование температуры режущей части в пределах, соответствующих квазипластическому состоянию материала инструмента, посредством дискретного контролируемого распределения на режущей части сжиженных инертных газов [1].

Недостатком известного способа является использование завышенных значений температуры режущей части инструмента и в связи с этим сложность осуществления способа ввиду использования дискретного распределения на режущей части сжиженных инертных газов.

Наиболее близким по технической сущности является известный способ токарной обработки труднообрабатываемых материалов, принятый за прототип, при котором начало обработки производят при минимальных значениях подачи и повышенных скоростях резания, а затем при достижении температуры режущей части, соответствующей ее квазипластическому состоянию, последующую обработку осуществляют при оптимальных режимах резания с поддержанием квазипластического состояния путем отвода избыточного тепла от режущей части инструмента [2].

Недостатком указанного способа является использование завышенных значений температуры режущей части инструмента и в связи с этим необходимость отвода избыточного тепла от режущей части инструмента.

Предлагаемое изобретение решает задачи сокращения трудоемкости процесса металлообработки и повышения стойкости режущего инструмента.

Поставленные задачи решаются путем достижения технического результата, который заключается в повышении механических характеристик твердого сплава, в частности коэффициента ударной вязкости, при его нагреве.

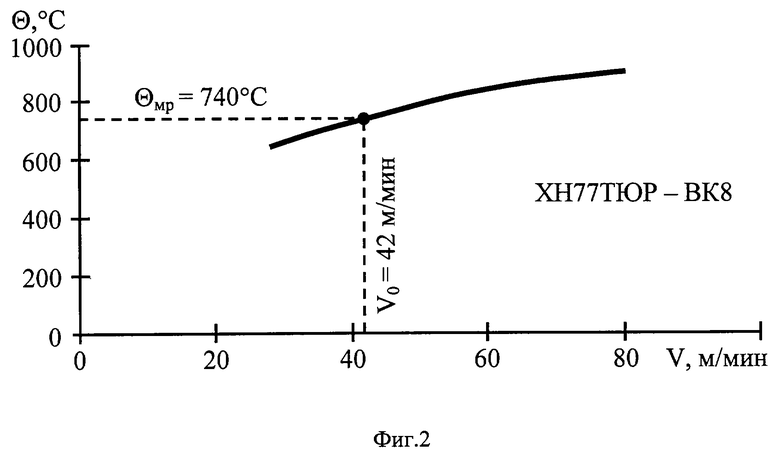

Отмеченный технический результат достигается тем, что в способе металлообработки твердосплавным инструментом предварительно определяют температуру максимальной работоспособности, соответствующую точке перелома между восходящим и вторым горизонтальным участками графика зависимости коэффициента ударной вязкости от температуры, производят регулируемый нагрев режущей части инструмента до указанной температуры максимальной работоспособности, формируют обрабатываемую поверхность резанием и осуществляют автоматическое поддержание этой температуры путем резания на соответствующих режимах обработки.

Сущность способа заключается в следующем.

По результатам стандартных испытаний на ударную вязкость образцов из инструментального твердого сплава при различных температурах строят график зависимости коэффициента ударной вязкости от температуры KCV=f(θ), имеющий четыре участка: первый горизонтальный, восходящий, второй горизонтальный и нисходящий. По точке перелома между восходящим и вторым горизонтальным участками графика этой зависимости определяют температуру максимальной работоспособности θмр. Далее производят регулируемый нагрев режущей части инструмента до указанной температуры максимальной работоспособности θмр, формируют обрабатываемую поверхность резанием и осуществляют автоматическое поддержание этой температуры путем резания на соответствующих режимах обработки.

Предлагаемое решение отличается от прототипа тем, что предварительно определяют температуру максимальной работоспособности, соответствующую точке перелома между восходящим и вторым горизонтальным участками графика зависимости коэффициента ударной вязкости от температуры, регулируемый нагрев режущей части инструмента производят до указанной температуры максимальной работоспособности и осуществляют автоматическое поддержание этой температуры путем резания на соответствующих режимах обработки.

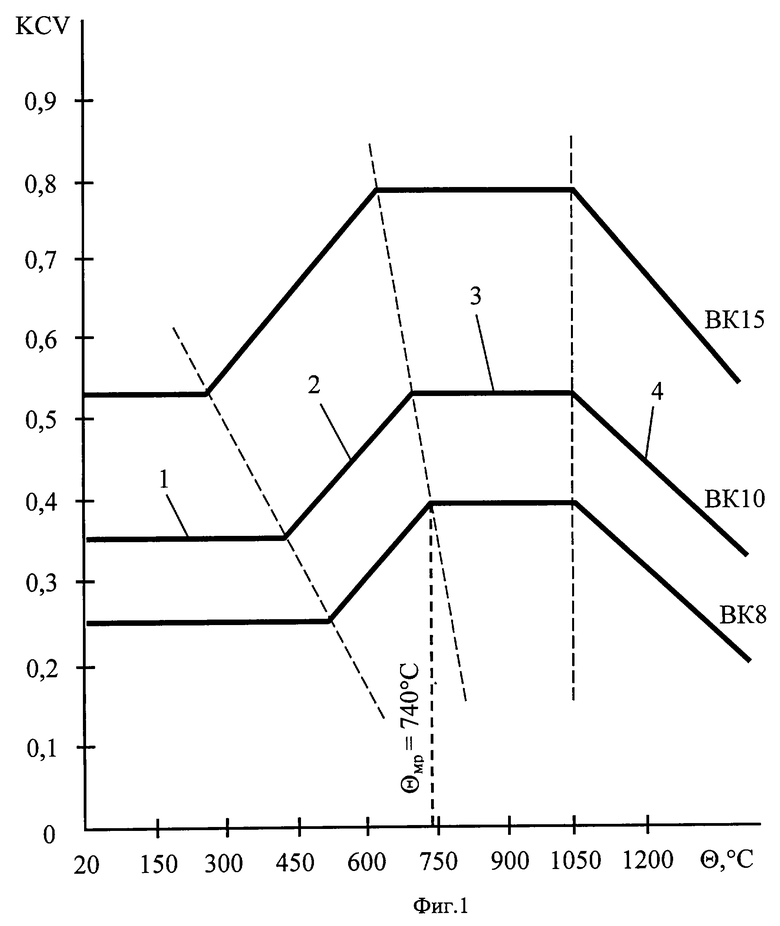

Таким образом, по сравнению с прототипом сокращается трудоемкость процесса металлообработки, так как температура предварительного нагрева материала режущей части инструмента определяется заранее, а использование температуры максимальной работоспособности как при предварительном нагреве, так и в процессе обработки за счет резания на соответствующих режимах, не допускает перегрева режущей части инструмента и соответственно не требует применения дополнительных средств для отвода от нее избыточного тепла. Использование температуры максимальной работоспособности позволяет эксплуатировать инструмент в условиях минимального относительного поверхностного износа, что соответствует наибольшему пути резания, то есть повышается до наибольшей величины размерная стойкость режущего инструмента.

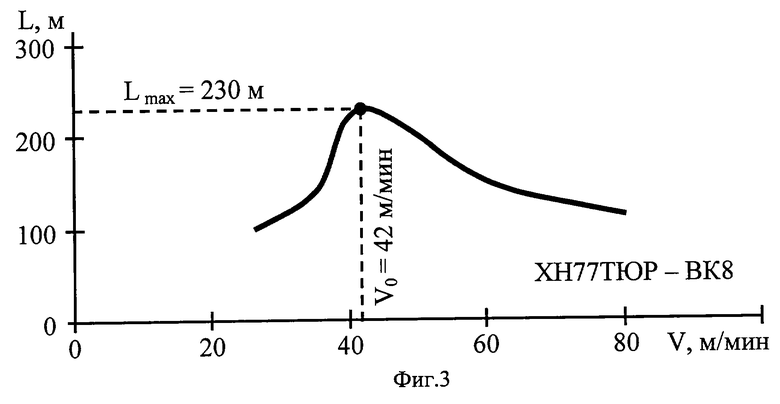

На фиг.1 представлена зависимость коэффициента ударной вязкости твердого сплава от температуры KCV=f(θ); на фиг.2 - зависимость температуры θ режущей части инструмента от скорости резания V; на фиг.3 - зависимость пути резания L до предельного износа от скорости резания V.

Предлагаемый способ иллюстрирует пример.

На графике зависимости коэффициента ударной вязкости твердого сплава от температуры (фиг. 1) имеется четыре участка: первый горизонтальный 1, восходящий 2, второй горизонтальный 3 и нисходящий 4. Перелом графика в точке между восходящим 2 и вторым горизонтальным 3 участками соответствует температуре максимальной работоспособности θмр (для твердого сплава ВК8 θмр= 740oС). При обработке стали ХН77ТЮР на графиках зависимости температуры режущей части инструмента от скорости резания (фиг.2) и зависимости пути резания до предельного износа от скорости резания (фиг.3) скорость V0=42 м/мин соответствует искомой величине θмр и максимальному пути резания Lmax.

Предлагаемый способ позволяет сократить трудоемкость процесса металлообработки и повысить стойкость режущего инструмента за счет повышения механических характеристик твердого сплава, в частности коэффициента ударной вязкости, путем предварительного регулируемого нагрева режущей части до температуры максимальной работоспособности и автоматического поддержания этой температуры в процессе резания благодаря использованию соответствующих режимов обработки.

Источники информации

1. А.с. СССР 1380868, МКИ 4 В 23 В 1/00, опубл. 1988.

2. А.с. СССР 1426698, МКИ 4 В 23 В 1/00, опубл. 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ ТВЕРДОСПЛАВНЫМИ ИНСТРУМЕНТАМИ | 2001 |

|

RU2215615C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ МАКСИМАЛЬНОЙ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ПЛАСТИН | 2008 |

|

RU2373029C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ МАКСИМАЛЬНОЙ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ПЛАСТИН | 2013 |

|

RU2567938C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНСТРУМЕНТАЛЬНОГО КОЭФФИЦИЕНТА ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ПЛАСТИН | 2002 |

|

RU2231042C2 |

| МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2254211C1 |

| СПОСОБ ВЫБОРА ИНСТРУМЕНТАЛЬНОГО ТВЕРДОГО СПЛАВА ДЛЯ ОБРАБОТКИ СТАЛИ РЕЗАНИЕМ | 2008 |

|

RU2373028C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 2010 |

|

RU2438104C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ МАКСИМАЛЬНОЙ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ПЛАСТИН | 2011 |

|

RU2468894C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2013 |

|

RU2535839C2 |

| ЦЕНТРАТОР-ТУРБУЛИЗАТОР ШАРОВОЙ | 2004 |

|

RU2255198C1 |

Изобретение относится к области обработки резанием, формированию поверхностей деталей из конструкционных и труднообрабатываемых материалов. Способ включает предварительный регулируемый нагрев режущей части инструмента, последующее формирование обрабатываемой поверхности резанием и поддержание соответствующей температуры режущей части инструмента. Для сокращения трудоемкости процесса металлообработки и повышения стойкости режущего инструмента предварительно определяют температуру максимальной работоспособности, соответствующую точке перелома между восходящим и вторым горизонтальным участками графика зависимости коэффициента ударной вязкости от температуры. Предварительный регулируемый нагрев режущей части инструмента производят до указанной температуры максимальной работоспособности и осуществляют автоматическое поддержание этой температуры путем резания на соответствующих режимах обработки. 3 ил.

Способ металлообработки твердосплавным инструментом, включающий предварительный регулируемый нагрев его режущей части, последующее формирование обрабатываемой поверхности резанием и поддержание соответствующей температуры режущей части инструмента, отличающийся тем, что предварительно определяют температуру максимальной работоспособности, соответствующую точке перелома между восходящим и вторым горизонтальным участками графика зависимости коэффициента ударной вязкости от температуры, предварительный регулируемый нагрев режущей части инструмента производят до указанной температуры максимальной работоспособности и осуществляют автоматическое поддержание этой температуры путем резания на соответствующих режимах обработки.

| Способ токарной обработки труднообрабатываемых материалов | 1987 |

|

SU1426698A1 |

| Способ обработки металлов резанием | 1952 |

|

SU97916A1 |

| Способ механической обработки | 1981 |

|

SU1047597A1 |

| Способ механической обработки заготовок | 1986 |

|

SU1380868A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1991 |

|

RU2025254C1 |

| КОДИРОВАНИЕ ФЛАГОВ КОДИРОВАННЫХ БЛОКОВ | 2013 |

|

RU2627119C2 |

Авторы

Даты

2003-07-10—Публикация

2001-10-04—Подача