со

ю

о

О5

со

00

ZZZZZzlZZZ

Изобретение относится к обработке :материалов резанием и может быть ис- |пользовано при формировании поверх ностей трудкообрабатьшаемых металлов твердосплавным режущим инструментом. Целью изобретения является повышение производительности процесса и стойкости режущего инструмента, путем оптимизации температуры его режущей части.

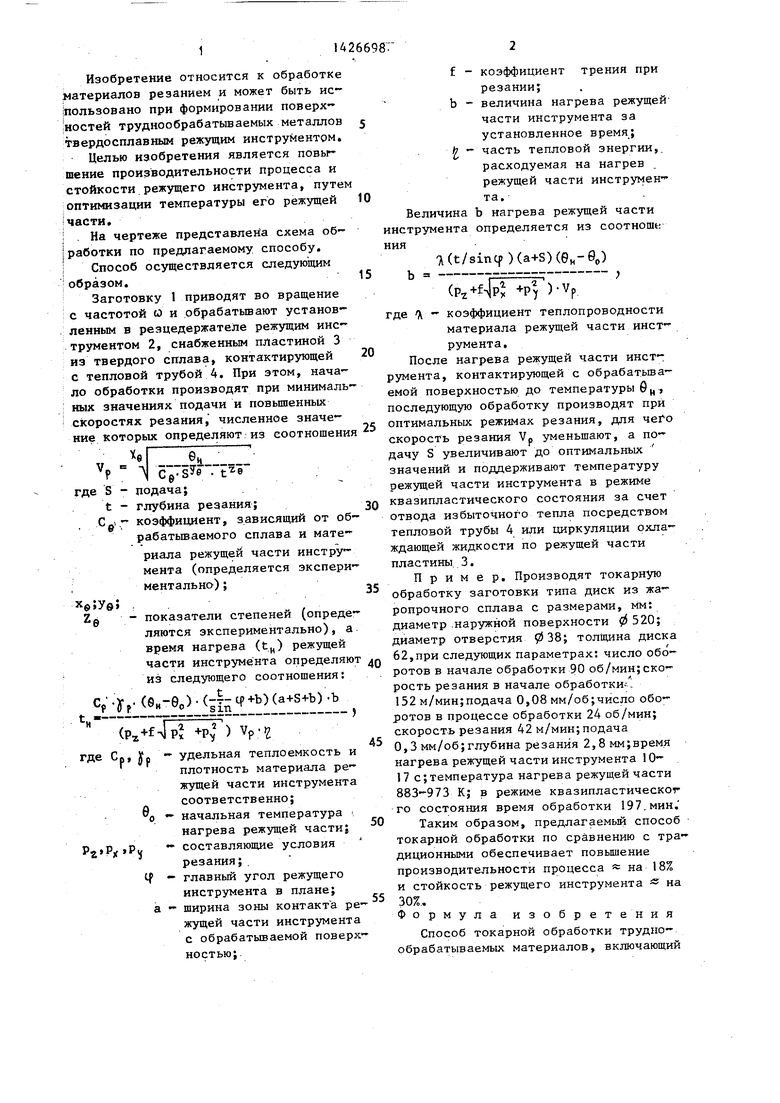

. На чертеже представлена схема об- работки по предлагаемому способу. Способ осуществляется следующим образом.

Заготовку 1 приводят во вращение с частотой «О и рбрабатьшают установ- ленным в резцедержателе режущим инс трументом 2, снабженным пластиной 3 из твердого сплава, контактирующей с тепловой трубой 4. При этом, начало обработки производят при минимальных значениях подачи и повышенных скоростях резания, численное значение которых определяют из соотношения

10

15

20

25

Р

.

|

где S - подача;

t - глубина резания;зо

C-i. коэффициент, зависящий от обрабатываемого сплава и мате- риала режущей части инстру мента (определяется экспери- ; ментально);

35

показатели степеней (определяются экспериментально), а время нагрева (t) режущей части инстрзгмента определяют из следующего соотношения:

н

Ср -Ь- (SH-OO) (пп Ч

(P:, де Ср, jfp )

Р

ьр ) Vp.)2

е. ..

,

If а удельная теплоемкость и плотность материала режущей части инструмента соответственно; начальная температура . нагрева режущей части; составляющие условия резания;

главный угол режущего инструмента в плане; ширина зоны контакта режущей части инструмента с обрабатываемой поверхностью;

f - коэффициент трения при резании;

b - величина нагрева режущей части инструмента за установленное время;

1 - часть тепловой энергии,, расходуемая на нагрев режущей части инструмен та.

Величина b нагрева режущей части инструмента определяется из соотношу

я

ния

15

20

25

зо

т

35

40

45

50

55

l(t/sinq))(a+S)(eH-6,)

(

{р; +РУ )-Vp

где Х - коэффициент теплопроводности материала режущей части инст румента.

После нагрева режущей части инструмента, контактирующей с обрабатьта- емой поверхностью до температуры бц, последующую обработку производят при оптимальных режимах резания, для скорость резания Vp уменьшают, а подачу S увеличивают до оптимальных значений и поддерживают температуру режущей части инструмента в режиме квазипластического состояния за счет отвода избыточного тепла посредством тепловой трубы 4 или циркуляции охлаждающей жидкости по режущей части пластины. 3.

Пример. Производят токарную обработку заготовки типа диск из жаропрочного сплава с размерами, мм: диаметр .наружной поверхности 0 520; диаметр отверстия 038; толщина диска 62,при следующих параметрах: число оборотов в начале обработки 90 об/мин; скорость резания в начале обработки-- 152 м/мин;подача 0,08 мм/об;число оборотов в процессе обработки 24 об/мин; скорость резания 42 м/мин; подача 0,3 мм/об; глубина резания 2,8 мм;врем.я нагрева режущей части инструмента 10- 17 с;температура нагрева режущей части 883-973 К; в режиме квазипластическог го состояния время обработки 197. мин.

Таким образом, предлагаемый способ токарной обработки по сравнению с тра- диционньми обеспечивает повышение производительности процесса на 18% и стойкость режущего инструмента на 30%.. Формула изобретения

Способ токарной обработки труднообрабатываемых материалов, включающий

. 1426698

поддержание оптимальной температурыпри достижении температуры режущей

нагрева режущего инструмента, о т -части, соответствующей ее квазиплас

личающийся тем, Что, стическому состоянию, последующую обцелью повышения производительности ,работку осуществляют при оптимальных

процесса и стойкости режущего инстру-режимах резания с поддержанием кваV eHTa, начало обработки производятзипластического состояния путем отво-

при минимальных значениях подачи ида избыточного тепла от режущей части

повышенных скоростях резания, а затеминструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛООБРАБОТКИ ТВЕРДОСПЛАВНЫМ ИНСТРУМЕНТОМ | 2001 |

|

RU2207936C2 |

| Способ механической обработки заготовок | 1986 |

|

SU1380868A1 |

| Способ восстановления профиля поверхности катания колес рельсового транспорта | 2022 |

|

RU2809615C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1752514A1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОГО СПЛАВА | 2017 |

|

RU2655404C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374038C1 |

| Способ механической обработки деталей с нагревом срезаемого слоя | 1990 |

|

SU1796340A1 |

| Способ определения скорости резания, обеспечивающей максимальную работоспособность резца при точении труднообрабатываемых сталей и сплавов с помощью сборных резцов со сменными режущими твердосплавными пластинами | 2023 |

|

RU2806933C1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

Изобретение относится к обработке металлов резанием и может быть ис пользовано при формировании поверх ностей труднообрабатываемых металлов твердосплавным режупщм инструментом. Целью изобретения является повышение производительности процесса и стойког сти режущего инструмента путем оптимизации температуры его режущей чаС ти. Начало обработки заготовки 1 жущим твердосплавным инструментом 2 производят при минимальных значениях подачи и повышенных скоростях реза--- кия, а затем при достижении температуры релсущей части, соответствующей ее квазипластическому состоянию, последующую обработку осуществляют при оптимальных режимах резания с подп.ер- жапием квазипласТического состояния путем .отвода избыточного тепла от режущей части инструмента. 1 ил. а «

| Способ механической обработки | 1981 |

|

SU1047597A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-23—Подача