Изобретение относится к металлургии, в частности к стали, предназначенной для изготовления ободов колес автомобилей.

Известна сталь, содержащая [1], мас.%:

Углерод - <0,10-0,20

Кремний - 0,17-0,33

Марганец - 0,35-0,65

Хром - <0,30

Никель - <0,30

Железо - Остальное

(Автомобильные конструкционные стали /Справочник под редакцией Гуляева и др. ГНТИ Машиностроительной литературы., М., 1951, с. 32.)

Недостатком указанной стали является относительно высокое содержание кремния, который при кристаллизации по границам зерен образует неметаллические включения, что при прокатке стали снижает ее механические свойства, в частности относительное удлинение.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь, содержащая, мас.%:

Углерод - 0,12-0,17

Кремний - <0,07

Марганец - <0,40

Хром - <0,25

Никель - <0,25

Алюминий - <0,05

Железо - Остальное

(Прокат горячекатаный для изготовления автоободов грузовых автомобилей из ободной стали. Технические условия ТУ 14-115-67-00, Чусовской метзавод, 25.02.2000).

Недостатком указанной стали является повышенный брак в процессе штамповки по трещинам. При этом отношение предела текучести к пределу прочности составляет 0,8 (показатель штампуемости).

Задачей изобретения является создание стали, обладающей повышенными механическими свойствами, для изготовления ободов колес автомобилей.

Ожидаемый технический результат: получение стали, обладающей пределом прочности 32-37 кг/мм2, относительным удлинением не менее 32% и показателем штампуемости не более 0,7.

Технический результат достигается тем, что известная сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий и железо, отличается тем, что она дополнительно содержит азот и ванадий при следующих соотношениях компонентов, мас.%:

Углерод - 0,07 - 0,15

Марганец - 0,30 - 0,70

Хром - <0,25

Никель - <0,25

Кремний - <0,07

Азот - 0,005 - 0,025

Алюминий - 0,01 - 0,05

Ванадий - 0,01 - 0,05

Железо - Остальное

Содержание углерода в предлагаемой стали менее 0,07 мас.% ведет к снижению прочности, а выше 0,15 мас.% - к снижению пластичности.

Содержание марганца менее 0,3 мас.% ведет к снижению прочности и износостойкости, а выше 0,7 мас.% - к снижению пластичности и повышению себестоимости производства предлагаемой стали.

Содержание кремния, никеля и хрома в предлагаемой стали принято равным в прототипе.

Содержание алюминия менее 0,01 мас.% ведет к неполному связыванию азота при кристаллизации, а выше 0,05 мас.% - к возможности образования строчечных неметаллических включений и повышению себестоимости производства предлагаемой стали.

Дополнительный ввод в заявляемую сталь азота и ванадия в предлагаемых пределах в совокупности с алюминием и углеродом обеспечивает повышение механических свойств за счет образования нитридов и карбонитридов, обеспечивающих формирование мелкодисперсной структуры независимо от технологии горячей механической обработки.

Наиболее эффективным является содержание азота в пределах 0,005-0,025 мас. %. Снижение содержания азота ниже 0,005 мас.% не обеспечивает необходимого уровня свойств. Повышение содержания азота выше 0,025 мас.% приводит к снижению пластических свойств стали в результате переупрочнения металла и увеличению склонности его к старению.

Оптимальное содержание ванадия в стали 0,01-0,05 мас.%. При уменьшении его содержания ниже 0,01 мас.% установлено понижение уровня механических свойств заявляемой стали. Содержание ванадия свыше 0,05 мас.% не приводит к повышению пластических свойств, но ведет к существенному повышению себестоимости производства предлагаемой стали.

Выплавку металла проводили в 250 т мартеновской печи. При раскислении стали полностью исключались кремнийсодержащие сплавы.

Предварительное раскисление проводили в печи. Глубокое и экономически эффективное раскисление достигается за счет использования растворенного в металле углерода, что реализовали одновременным вводом алюминия (из расчета 200-500 г/т), находящегося в погружном контейнере, и 73% кускового азотированного ферромарганца (из расчета требуемого содержания марганца и азота в стали).

Окончательное раскисление и легирование стали ванадием и алюминием осуществляли в ковше присадкой ванадийсодержащего шлака и алюминия (из расчета требуемого их содержания в готовом прокате).

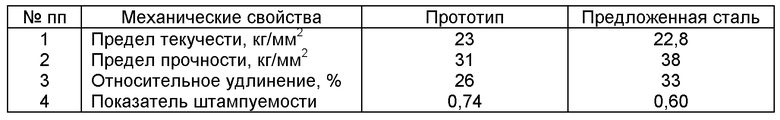

После разливки металл прокатали в спецпрофиль на стане "550" и получили сталь следующего состава: Углерод 0,12, Марганец 0,40, Хром 0,10, Никель 0,08, Кремний 0,06, Азот 0,01, Алюминий 0,02, Ванадий 0,02, Железо - остальное. Затем провели механические испытания, выполненные в соответствии с требованиями ГОСТа, результаты приведены в таблице, которые сравнили с характеристиками стали прототипа, имеющей следующий состав: Углерод 0,15, Марганец 0,36, Хром 0,10, Никель 0,07, Кремний 0,06, Алюминий 0,023, Железо - остальное.

Из таблицы следует, что предлагаемая сталь в сравнении с известной обладает более высокими механическими свойствами, в частности в 1,2 раза более высокой прочностью, в 1,27 раза более высокой пластичностью, что позволяет использовать ее для изготовления ободов колес автомобилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 1999 |

|

RU2197553C2 |

| СТАЛЬ | 1997 |

|

RU2160322C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И СПОСОБ ТЕРМОУПРОЧНЕНИЯ ГОРЯЧЕКАТАНОГО ПРОКАТА | 2013 |

|

RU2541255C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| СТАЛЬ | 2008 |

|

RU2364657C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2415195C1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

Изобретение относится к металлургии, в частности к стали, предназначенной для изготовления ободов колес автомобилей. Сущность: сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий и железо, по изобретению дополнительно содержит азот, и ванадий при следующих соотношениях компонентов, мас.%: С - 0,07-0,15; Si <0,07; Mn - 0,30-0,70; Al - 0,01-0,05; Ni<0,25; [N] - 0,005-0,025; Gr<0,25; V - 0,01-0,05 и Fe - остальное. Сталь обладает хорошим сочетанием прочности с высокой пластичностью, что позволяет использовать ее для изготовления ободов колес автомобилей. 1 табл.

Конструкционная сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий и железо, отличающаяся тем, что она дополнительно содержит азот и ванадий при следующих соотношениях компонентов, мас.%:

Углерод - 0,07-0,15

Марганец - 0,30-0,70

Хром - <0,25

Никель - <0,25

Кремний - <0,07

Азот - 0,005-0,025

Алюминий - 0,01-0,05

Ванадий - 0,01-0,05

Железо - Остальноее

| Прокат горячекатаный для изготовления автоободов грузовых автомобилей из ободной стали | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| - Чусовской метзавод, опубл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Автомобильные конструкционные стали | |||

| Справочник/Под редакцией А.Л | |||

| Гуляева и др | |||

| - М.: ГНТИ машиностроительной литературы, 1951, с.32 | |||

| RU 93002465 А, 10.05.1995 | |||

| СТАЛЬ | 1991 |

|

RU2016132C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

Авторы

Даты

2003-07-10—Публикация

2002-06-04—Подача