Изобретение относится к машиностроению, производящему машины с кабинами и кузовами из листовых штампованных частей с отбортовками и фланцами определенной конфигурации и кривизны, имеющими протяженные точечные неразъемные соединения.

Известны универсальные роботы фирм "Юнимейт" (США), "Кавасаки-Юнимейт" (Япония), "Кука" (Германия) и др., имеющие шесть степеней свободы, гидро- или электропривод и обучающуюся систему управления, но не способные реагировать на геометрические "возмущения" технологического свойства (отклонения в базировании, отклонения формы изделия от номинала и т. п.), т.к. система управления у них разомкнутого неадаптивного типа.

Известен упрощенный адаптивный робот по авторскому свидетельству СССР 574292, кл. В 23 К 11/10, В 23 К 37/02 "Пневмогидравлический робот", содержащий трехкоординатную тележку с тремя линейными приводами, каждый из которых выполнен в виде пневмоцилиндра в блоке с тормозным гидроцилиндром, выполняющим старт-стопную функцию и функцию стабилизации технологической скорости подачи рабочего инструмента, встроенного в четырехосный гироскоп с поворотными пневмогидроприводами на каждой оси и угловыми датчиками на них - датчиками знака направления хода (пневмомуфтами) и фазовыми гидродатчиками стабилизации суммарного вектора скорости (гидрорезольверами) линейных приводов; путевые конечные переключатели ходов линейных приводов, датчики тактильных щупов, расположенных с двух сторон рабочего инструмента вдоль отслеживаемой поверхности изделия, а также логическую систему управления, состоящую из логических пневмо- и гидроэлементов. Система управления содержит блоки слежения и самоустановки рабочей оси инструмента нормально к касательным кривизны отслеживаемой поверхности, гидроблок стабилизации вектора скорости подачи инструмента, запоминания его положения при отработке геометрических возмущений в базировании и сборке изделий и при следовании изделий друг за другом и во время перерывов в работе. При наличии гидроприводов роботу не требуется насосная станция.

Недостатком известного робота является ограниченная мощность при потребности в быстрых импульсных перемещениях больших масс подвижных его частей. Этот недостаток вытекает из того, что силовым элементом каждой пневмо- и гидро- жесткосвязанной пары цилиндров служит пневмоцилиндр, работающий от малой удельной энергии сжатого воздуха, а гидроцилиндру отведена сервисная старт-стопная функция и функция стабилизации технологической скорости подачи рабочего инструмента. Второй недостаток - ненадежность пневмогидропривода для точности следящих перемещений (линейных и поворотных) тяжелого гироскопа с встроенным блоком энергетического агрегата (мотора, сварочного трансформатора) с тяжелым инструментом, например со сварочными клещами, имеющими медные (латунные) токоведущие вылеты и электроды и пневмо- или гидроцилиндр их сжатия.

Предлагаемое устройство не имеет этих недостатков.

Целью изобретения является: повышение мощности приводов, уменьшение габаритов и массы за счет исключения пневмоцилиндра из каждой пневмо- и гидро- жесткосвязанной пары цилиндров, повышение надежности, экономное расходование энергии, снижение себестоимости изготовления робота.

Указанная цель достигается тем, что упрощенный адаптивный пневмогидравлический робот, содержащий трехкоординатную тележку с тремя линейными приводами, выполненными в виде гидроцилиндров или гидромоторов с возможностью выполнения старт-стопной функции и функции стабилизации технологической скорости подачи рабочего инструмента, встроенного в четырехосный гироскоп с гидромоторами на каждой оси и угловыми датчиками на гироскопических осях - датчиками знака направления хода (пневмомуфтами) и фазовыми гидродатчиками стабилизации суммарного вектора скорости (гидрорезольверами) линейных приводов; путевые конечные переключатели ходов линейных приводов; датчики тактильных щупов, расположенные с двух сторон рабочего инструмента вдоль отслеживаемой поверхности изделия, а также логическую систему управления, состоящую из пневмо- и гидроэлементов, связанную с угловыми датчиками на осях гироскопа, с датчиками тактильных щупов и с путевыми конечными переключателями ходов линейных приводов, снабжен замкнутой гидросистемой, состоящей из пневмогидромультипликатора в качестве импульсного насоса и пневмогидроаккумулятора, соединенных друг с другом, при этом гидроцилиндры и гидромоторы присоединены к логическому гидроблоку, соединенному с пневмогидромультипликатором, с возможностью питания от него высоким давлением жидкости.

Робот не нуждается в дорогостоящей насосной станции и в участии инженерного труда программистов при обучении робота рабочим приемам, так как предлагаемый робот снабжен адаптивной замкнутой системой управления.

На фиг.1 показана кинематическая схема робота в исходном положении перед фронтальной плоскостью фланцевого соединения А-Б-В-Г-Д с кривизной: в широтном по углу β, меридианальном по углу α и промежуточном наклонном по углу γ направлениях по отношению к трем осям декартова пространства. Заштрихованы конечные переключатели жесткопрограммного блока системы управления.

На фиг.2 приведены принципиально-кинематическая и гидросхема гироскопа с соединениями гидрораспределителей 4/3 с блоком пневмогидромультипликатора и пневмогидроаккумулятора с гидромоторами и связи гидрорезольверов и пневмомуфт с логическими пневмо- и гидроблоками системы управления.

На фиг.3 показана принципиальная гидросхема соединений гидрораспределителей 4/3 с блоком пневмогидромультипликатора и пневмогидроаккумулятора с линейными гидроцилиндрами X, Y и Z и связи с пневмо- и гидроблоками логической системы управления.

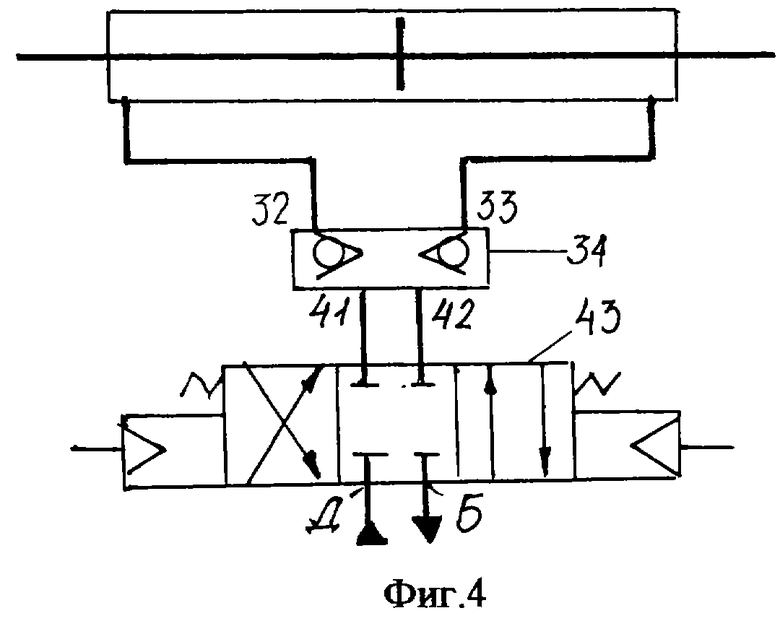

На фиг.4 изображена схема присоединения двойного запорного обратного гидроклапана между гидроцилиндром и гидрораспределителем 4/3 с нормально закрытым центром.

На фиг. 5 приведена принципиальная гидросхема двойного запорного обратного гидроклапана с гидроприводом (например, с гидромотором).

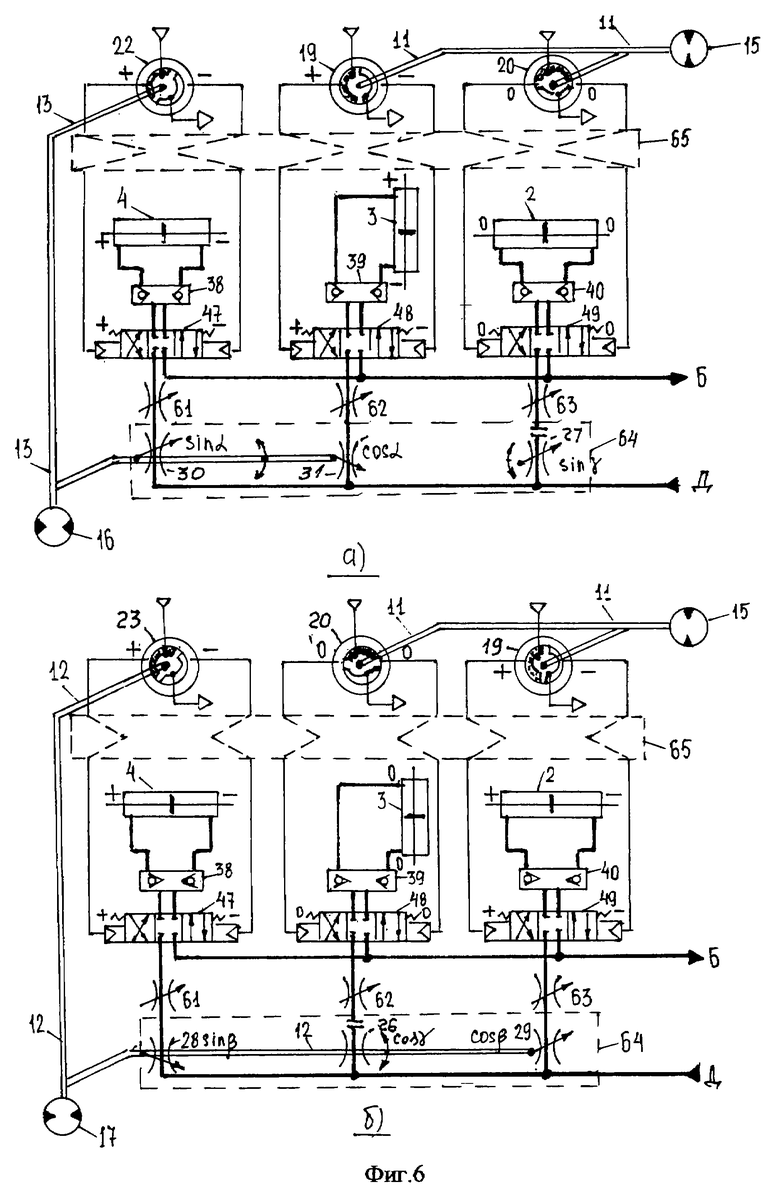

На фиг.6 приведен пример коммутации гидрорезольверных переменных гидросопротивлений: а) в готовности к поперечной подаче гироскопа линейными приводами Z и Y; б) в готовности к рабочей продольной подаче приводами Х и Y.

Робот (фиг. 1) содержит трехкоординатную тележку 1 с тремя силовыми линейными гидроцилиндрами (Х)2, (Z)3 и (Y)4, а также сервисные пневмоцилиндры: 5 - хода тележки из исходного в предварительное рабочее положение и обратно, 6 и 7 - индексации тележки в крайних положениях.

На консоли линейного привода 4 (фиг.1 и 2) закреплено гироскопическое устройство 8 (гироскоп) с четырьмя осями: (ωи)9 - осью поворотов рабочего инструмента 10 (например, сварочных клещей), (ωγ)11 - главной гироскопической осью ("чистого" вращения), (ωβ)12 - основной (прецессий, т.е. широтного слежения) и (ωα)13 - дополнительной (нутаций, или меридианального слежения). С осями гироскопа жестко соединены - моментный гидроцилиндр (Д ωи)14, гидромоторы: (Д ωγ)15, (Д ωα)16 и (Д ωβ)17. Из каждого поворотного привода выведен хвостовик вала, на котором жестко посажены золотники датчиков:

- угловых пневмомуфт: (Ми)18 на оси 9; (Мх)19, (Mz)20 и (Мз)21 на оси 11;

(Муα)22 на оси 13 и (Mуβ)23 на оси 12 - датчиков знака направления подачи линейных приводов в координатах декартова пространства;

- гидравлических сопротивлений (гидрорезольверов): 26 (Rzγ cosγ) - 27 (Rxγ sinγ) на оси 11; 28 (Ryβ sinβ) - 29 (Rxβ cosβ) на оси 12 и 30 (Ryα sinα) - 31 (Rzα cosα) на оси 13.

Каждый гидропривод (фиг. 4 и 5) двумя линиями 32 и 33 присоединен к двойному запорному обратному клапану (34, 35, 36, 37, 38, 39 и 40 - на фиг.2 и 3), способному без утечек продолжительное время удерживать в этих линиях два столба жидкости при отсутствии давления с его противоположных двух присоединений 41 и 42 к нормально закрытому центру четырехлинейного трехпозиционного гидрораспределителя (43, 44, 45, 46, 47, 48 и 49).

В линии Д, предназначенной для подачи в гидросистему высокого давления, в статическом положении поддерживается давление, равное сети сжатого воздуха (при открытом вентиле) плюс от усилия аварийных пружин в пневмогидроаккумуляторах 50 и 51, выравнивающееся через обратные клапаны 52 и 53 и колбу высокого давления 54 у пневмогидромультипликатора 56 и через колбу 57 у пневмогидромультипликатора 58. При отключенной сети сжатого воздуха (и в аварийном случае) в гидравлических линиях Д и Б поддерживается подпор жидкости низкого давления от пружин в пневмогидроаккумуляторах 50 и 51 для запоминания положения рабочего инструмента на момент отключения сжатого воздуха, для компенсации вероятных утечек жидкости и исключения подсасывания атмосферного воздуха в гидросистему при продолжительных простоях.

Непосредственно на крышках пневмогидромультипликаторов установлены воздухораспределители 59 и 60 типа 5/2, способные задавать мультипликаторам частоту 120...130 двойных ходов в минуту (что в два раза больше частоты пауз, например, при точечной сварке клещами) от генератора импульсов в составе логического пневмоблока.

Отказ от использования насосной станции для поворотных перемещений гидромоторов оправдан тем, что их реакции на следование за кривизной отбортовки являются дискретными угловыми смещениями за паузы между соседними точками траектории инструмента. Объемы жидкости, подаваемые пневмогидромультипликатором 56 к гидромоторам за время пауз между точками, не велики - ±Δα,±Δβ,±Δγ. Если же необходим маршевый поворот, например на 180o, то он производится дискретными последовательными подачами малых объемов жидкости за время поворота.

Аналогичны предпосылки отказа от насосной станции и для реагирования линейных приводов на линейные дизайнерские изменения кривизны (приращений, например, ±Δу). Суммарный ход Y может оказаться значительным, но объемы жидкости, поступающей в привод от пневмогидромультипликатора 58 с каждым шагом не велики. То же самое происходит и при необходимости маршевых перемещений (как длинный ход линейки от храпового механизма).

Гидрорезольверы линейных приводов (фиг.2) 26-27, 28-29, 30-31 через логический гидроблок (фиг.3) своими переменными гидросопротивлениями последовательно присоединены к линиям Д гидрораспределителей 43...49 через переменное гидросопротивление Rш (61-Rшу, 62-Rшz и 63-Rшх), отрегулированное на постоянную величину, пропорциональную скорости хода каждого линейного привода, равную условной единице за одну паузу между точками.

В начальном положении, при котором оси гироскопа взаимно перпендикулярны друг другу и осям декартова пространства, в каждом гидрорезольвере одно гидросопротивление пропорционально sin= 0, а другое cos=1, изменение величин которых соответствует таблице фазовых изменений углов (см. в конце описания).

Переменное поворотное гидросопротивление (Rωи) 25 поочередно соединено логическим пневмоблоком то с приводом (гидромотором) (Дωα)16, то с приводом (гидромотором) (Дωβ)17.

На фиг.2, 3 и 6 отражена связь пневмо- и гидрокоммуникаций с гидроблоком 64 (жирными линиями) и пневмоблоком 65 (тонкими линиями пневмоуправления) логической системы управления роботом.

К логическому гидроблоку 64 с одной стороны примыкают линии переменных гидросопротивлений гидрорезольверов (фиг.3 и 6) и с другой - к входу Д (фиг. 4) гидрораспределителей 43. . . .49 через переменное гидросопротивление Rш 61-63 (фиг.3), настроенное на постоянную скорость каждого линейного привода, пропорциональную единице (шаг за паузу между соседними точками изделия), а выход Б (фиг.4) - с линией "бака", присоединенной к входу пневмогидроаккумулятора 51. Помимо трех гидрорезольверов в гидроблок 64 введена линия Д высокого давления от пневмогидромультипликатора 58, коммутируемая должным образом по сигналам от пневмомуфт 19, 20, 21, 22, 23 (например, как на фиг. 6а и б) через логический пневмоблок 65. При этом угловой датчик (Мз)21 на оси 11 выполнен быстросменным. Если угол γ меньше 45o, то муфтой 21 обеспечено совмещение плоскости симметрии инструмента (например, сварочных клещей) с главной осью 11 гироскопа догоняющим поворотом оси 12. Если же угол γ больше 45o, то обеспечено догоняющим поворотом оси 13.

Кроме того, к логическому пневмоблоку 65 подведены линии выходов датчиков тактильных щупов (не показаны) и конечных переключателей (заштрихованы на фиг.1). Логический пневмоблок содержит безопасный для двух рук трехкнопочный пульт подачи пневмосигналов к воздухораспределителю пневмоцилиндра 5 (с его фиксаторами-пневмоцилиндрами 6 и 7). В логическом пневмоблоке имеются также два пневмоэлектрических датчика (не показаны), из которых один выполняет роль электрокнопки, включаемой, например, сварщиком на обычных клещах сварочной установки, а второй - для электросигнала в электрическую схему поточной линии на грейферную подачу последующего изделия, когда готово предыдущее. В составе пневмоблока 65 имеется кнопочно-тумблерный наладочный пневмопульт.

Работа упрощенного адаптивного пневмогидравлического робота осуществляется следующим образом:

Наладчик на пневмопульте логической системы переключает пневмотумблер режима в положение "наладка", открывает вентиль сети сжатого воздуха. Пользуясь кнопками пульта, отводит фиксатор (пневмоцилиндр) 6 и из исходного положения подает тележку 1 в предварительное рабочее положение и фиксирует ее пневмоцилиндром 7 (фиг. 1). Соответствующими кнопками (плюс или минус) импульсно поворачивает привод (моментный гидроцилиндр) (Дωи)14 на угол β. При этом с каждым включением кнопок перемещения гидроприводов включается генератор пневмоимпульсов в пневмоблоке 65 системы управления, задающей через воздухораспределители 59 или 60 пнемогидромультипликаторам 56 и (или) 57 частоту 120...130 двойных ходов в минуту в качестве импульсных насосов, подающих высокое давление в линию Д гидросистемы. Логический пневмоблок 65 подает сжатый воздух к левому или правому торцу гидрораспределителя 47 (см. фиг.4 и 5). Тотчас автоматически делает догоняющий поворот ось 12, восстанавливая совмещение главной гироскопической оси 11 с плоскостью симметрии рабочего инструмента (например, сварочных клещей, проходящей через оси вылетов и электродов).

Затем наладчик переключает на пульте кнопку поворота оси 13 и наклоняет ось 11 на угол α так, чтобы ось 9 инструмента приблизительно совпала с образующей кривизны ленты фланца изделия против точки А (фиг.1) фронтальной плоскости слежения. Таким же образом делаются поправки линейными приводами пока наладчик не добьется приблизительного совмещения оси 9 с образующей кривизны отбортовки изделия. На этом заканчивается настройка робота в предварительном рабочем положении.

Рабочий цикл.

Рабочий цикл состоит из двух полуциклов: нечетного (при "чистом" вращении инструмента по углу γ на 360 или 180o) и четного - в обратном направлении уже на последующем изделии. Тем самым петли коммуникаций возвращаются в исходное положение.

Наладчик переключает тумблер режима в положение "рабочий режим". Немедленно подключается сжатый воздух к пневмоблоку системы управления.

Начинается первый нечетный полуцикл с того, что сварщик (оператор-многостаночник) или само изделие подают пневмокоманду на автоматическое подключение сжатого воздуха к датчикам тактильных щупов от воздухораспределителя агрегатной установки (удерживающей пневмоцилиндр рабочего инструмента в отведенном положении). В это же время получают питание сжатым воздухом все пневмомуфты на осях гироскопа.

Два датчика отведенного положения главных тактильных щупов, подключенные по схеме И1, немедленно выдают команду логическому пневмоблоку на поперечный подвод инструмента к изделию.

В поперечной подаче к точке А ленты фланца (фиг.1) принимают участие доминирующий привод (Z)3 и дополнительный (Y)4. На фиг.6а происходит следующее. От муфты (Мх)19 на оси (ωγ)11 сигнал "плюс" поступает через коммутацию в логическом пневмоблоке 65 к левому торцу гидрораспределителя 47 и переключает его вправо. Одновременно от генератора пневмоимпульсов начал работу воздухораспределитель 60 на крышке пневмогидромультипликатора 58, который создал в линии Д высокое давление жидкости. От входа Д гидрораспределителя 48 поток жидкости направился в нижнюю полость гидроцилиндра (Z)3, а с его верхней полости поток жидкости устремился к выходу в линию Б, идущую к входу в пневмогидроаккумулятор 51. Объем жидкости слива в линию Б из гидропотребителя (цилиндра, мотора) не может пройти обратно в колбу 57 (или 54), когда она заперта плунжером мультипликатора. Поэтому она сдвигает подпружиненный поршень гидроаккумулятора (сжимая воздух и пружину) на объем, поданный к потребителю. Когда плунжер мультипликатора отходит назад, колба 57 (54) через обратный клапан заполняется жидкостью из пневмогидроаккумулятора через обратный клапан. При этом от линии Д к входу гидрораспределителя 47 поток проходит последовательно через Rzα(27) на оси 13 и Rшz(62).

Аналогично от муфты (Муα)22 на оси 13 к левому торцу гидрораспределителя 47 проходит пневмосигнал "плюс", перемещая золотник вправо. От линии Д к входу гидрораспределителя 47 поток жидкости высокого давления проходит последовательно через (Ryα)30 на той же оси 13 и через (Rшy)61. Гидросопротивления 30 и 31 относятся к одному гидрорезольверу на оси 13. Гидросопротивление Rzα пропорционально cosα= 1-Δα, а Rуα пропорционально sinα=0+Δα, т.к. гидрорезольвер повернут при наладке на угол Δα. Эти две слагающие величины суммарного вектора скорости поперечной подачи, по условию стабилизации скорости, равны единице, а направление определилось углом α вдоль образующей ленты кривизны фланца (фиг.1). Привод (Х)2 - заблокирован. Два главных щупа-ролика следящей системы доходят ребордами до упора в отслеживаемую кромку фланца. Датчики их исходного положения И1 отключаются.

Главные щупы пропускают за себя рабочий инструмент на расстояние, определенное чертежом изделия. Его остановка (у точки А) служит сигналом И2 от двух других датчиков рабочего положения инструмента по отношению к ребордам главных щупов как сигнал начала первой точечной технологической операции (например, сварки первой точки шва), а логический пневмоблок переключается на следящую продольную подачу как только наступит пауза между технологическими точечными операциями (сварками).

Теперь в логическом пневмоблоке 65 сложилась иная коммутация (фиг.6б): готовности к продольной подаче вдоль линии А-Б (фиг.1). Пневмомуфты 19 и 20 как бы поменялись местами (см фиг.6а), а вместо муфты 22 на оси 13 теперь сигнал "плюс" к левому торцу гидрораспределителя 47 переключился к муфте 23 на оси 12. Возникает иное соотношение слагающих величин суммарного вектора скорости продольной подачи при прохождении жидкости через гидрорезольвер на оси 12: гидросопротивление (Rxβ)29 пропорционально cosβ=1-Δ1β, a (Rуβ)28 пропорционально sinβ=0+Δ1β, т.к. резольвер на оси 12 повернут еще при наладке на угол Δ1β. Однако и в этом случае (и во всех последующих приращениях углов гидрорезольверов) величина суммарного вектора остается постоянной и равной единице, т.е. пропорциональной шагу за паузу между точками, заданному чертежом изделия. Направление задано углом β.

Если линия А-Б прямая и параллельная плоскости XOY, то при отсутствии возмущающих факторов инструмент шагает за время пауз в направлении к точке Б (фиг.1).

Если же линия А-Б не прямая (как, например, кромка фланца ветрового проема кабины или кузова автомобиля), то, будучи параллельной плоскости XOY, кромка ленты фланца во время паузы начинает удаляться от левого главного щупа. Он "проваливается", наступает рассогласование двух датчиков И2. Логический пневмоблок 65 выдает команду на поворот инструментной головки (например, сварочных клещей) моментным гидроцилиндром 14, а от пневмомуфты 18 через пневмоблок 65 поступает команда на догоняющий поворот гидромотора 17.

Это двойное вращение приводит, с одной стороны, к ликвидации рассогласования датчиков И2 главных щупов, а с другой - к изменению величины составляющих суммарного вектора скорости двух приводов: доминирующего (Х)2 и дополнительного (Y)4. Гидросопротивление (Rxβ)29 пропорционально cosβ=1-Δ1β-Δ2β, a (Rуβ)28 пропорционально sinβ=0+Δ1β+Δ2β. Как и требуется условием стабилизации скорости (т.е. шага), суммарный вектор при алгебраическом сложении оказывается равным постоянной величине - единице.

Если же рассогласование датчиков И2 не устранено, то логическим пневмоблоком выдается команда на отключение сварочной установки и на поперечный отвод инструмента от кромки фланца (опять фиг.6а, но в обратном направлении), т. е. пневматические команды со знаком минус пройдут на правые торцы гидрораспределителей. Одновременно будет происходить поворот моментного гидроцилиндра 14 и гидромотора 17 в направлении "провалившегося" главного щупа.

Расстояние между одним И2 и другим И1 датчиками не велико, и возвратный ход меняется на ход "вперед" к кромке (фиг.6а). Если и этот поиск нового правильного положения инструмента не приносит согласованного положения главных щупов, то может потребоваться несколько вероятностных ходов "назад-вперед" с поворотом моментного гидроцилиндра 14 и гидромотора 17. Как только произойдет согласование главных щупов И2, сразу же включается агрегатная установка (например, - сварочная) и продолжается следящее движение с остановками у точек обработки изделия (сварки) в сторону точки Б (фиг.1). Догоняющие повороты необходимы для того, чтобы к моменту перехода с горизонтальной АБ части траектории широтного слежения (прецессий) на наклонную кромку БВ главная ось 11 заняла положение, совмещенное с плоскостью симметрии рабочего инструмента (например, с плоскостью клещей), позволяющее сделать "чистое" вращение по плоскости перегиба ленты фланца на ребро так, чтобы инструмент (сварочные клещи) перешел на наклонную кромку, сохраняя нормальное положение к ленте фланца (серединное положение ленты фланца между электродами сварочных клещей).

Этот переход на наклонную часть осуществляется по команде логического пневмоблока от предохранительного щупа-усика. Этот щуп-усик движется, прикасаясь к отслеживаемой кромке впереди (слева) от главного щупа с ребордой. Сталкиваясь с поворотом ленты фланца на ребро, щуп через свой датчик и логический пневмоблок отключает агрегатную установку и отводит инструмент от кромки с одновременным "чистым" поворотом главной оси 11 гироскопа. При этом, как описано выше, датчики И2 главных щупов отключаются, но после короткой паузы включаются датчики И1 их исходного положения, что означает сигнал "вперед" к кромке. За несколько поисковых ходов "назад-вперед" с поворотом главной оси 11 до совпадения с углом γ инструмент с главными датчиками устанавливается в нормальное для продолжения хода вдоль наклонной части ленты фланца БВ положение.

Если угол γ меньше 45o, то совмещение плоскости симметрии инструмента (сварочных клещей) с главной осью 11 производится догоняющим поворотом оси 12. Если угол γ больше 45o, то догоняющей является ось 13. Переключение с одного на другой привод производит пневмомуфта (Мз)21 через логический пневмоблок. Кривизна линии Б-В заранее задана или чертежом, или мастер-моделью изделия. Поэтому появление касательной к ленте кривизны наклонной ленты фланца, параллельной плоскости YOZ (по переменному углу α) заранее известно и может быть задано в сменном золотнике пневмомуфты (Мз)21 как середина короткой кольцевой канавки. После ухода короткой канавки за пределы вертикального отверстия четырехлинейной муфты Мз ни в вертикальных, ни в горизонтальных отверстиях нет выходного сигнала.

Аналогичная ситуация возникает при переходе на меридианальное слежение с нутациями по углу α на участке В-Г (фиг.1), а затем с обратным знаком на участке Г-Д (как на А-Б). При этом в пневмомуфтах золотники поворачиваются на 180o по отношению к предварительному рабочему положению. Привод (Z)3 начинает ход вниз, привод (Y)4 до точки Ж отходит назад, а после точки Ж - вперед. Привод (Х)2 заблокирован.

После точки Г на участке Г-Д привод (Z)3 заблокирован, а привод (Х)2 начинает ход в обратном направлении и, когда инструмент достигнет точки Д, лежащей в одной меридианальной плоскости с точкой А, привод (Х)2 трехкоординатной тележки 1 своим кулачком прижимает ролик путевого датчика. В логических пневмо- и гидроблоках возникают условия для подачи инструмента от кромки ленты фланца в поперечном направлении.

Выключается агрегатная установка (например, сварочная). Несмотря на то что главные щупы ходом в исходное положение переключили свои датчики И1, от них уже не проходит сигнал "вперед". Привод (Z)3 и привод (Y)4 отводят по новому углу α гироскоп, и путевой конечный пневмопереключатель привода (Z)3 подает команду на отвод фиксатора (пневмоцилиндра) 7. Жесткопрограммный пневмоблок, входящий в блок 65, последовательно управляет отводом пневмоцилиндра 5 и индексацию фиксатором (пневмоцилиндром) 6 в исходное положение.

Все поворотные и линейные приводы запомнили положение, в котором они оказались после отвода от точки Д изделия за счет работы двойных запорных обратных клапанов 34...40 (фиг.4,5).

В следующем - четном - полуцикле после появления в пространстве робота очередного изделия он начинает повторять манипуляции предыдущего нечетного полуцикла, но в обратном направлении.

Полный парный цикл работы упрощенного адаптивного робота окончен.

Адаптация робота предусмотрена на случай превышения крайних допусков заготовок из-за предельного износа штампов, неточности самой сборки подузлов, из-за износа приспособлений, отклонений базирования последующего изделия в пространстве робота по сравнению с предыдущим. Эти геометрические возмущения наравне с внесением дизайнерских изменений при постановке на производство новой модели изделия не влияют на работоспособность робота благодаря достаточно широкому диапазону чувствительности тактильных щупов. Так, при поперечной подаче отклонение положения кромок ленты фланца последующего изделия по сравнению с предыдущим компенсируется качательным движением главных или вспомогательных щупов. То же при некотором допустимом зазоре между отбортовками или фланцами.

Если в изделии новой серии изменение дизайнером конфигурации кромок не затронуло начала или окончания полуциклов, то никакой переналадки робота не потребуется. Он самоустанавливается по новой траектории. Если же изделие новой серии значительно отличается от предыдущей, то к первому изделию гироскоп подводит наладчик и настраивает приводы как описано выше. Никакого обучения с запоминанием действий инженера-программиста, никакого программирования вообще упрощенный адаптивный пневмогидравлический робот не требует.

Логический пневмоблок может быть построен на струйных элементах, что позволит его пневмопанели уравнять с логическими электроплатами с тем преимуществом, что они электробезопасны и не стареют, и что их следует размещать на частях гироскопа и трехкоординатной тележки, а не в отдельных шкафах, требующих для себя дополнительных производственных площадей. Нет никаких препятствий для построения логической системы управления распределителями с помощью электромагнитных усилителей.

В этом состоит и технико-экономический эффект: возможность автоматизации операций, выполнявшихся ранее вручную, как в крупно-, так и в мелкосерийном производстве, снижение капитальных и эксплуатационных расходов по сравнению с применяемыми универсальными роботами без следящей системы управления. При двухсменном режиме работы - полное высвобождение двух рабочих (не считая занятых сборкой оболочки изделия, соединенной предварительно несколькими точками) или частичное их высвобождение при многостаночной работе. Определенный эффект может иметь место от снижения требований к точности заготовок и сборке подузлов.

Изобретение относится к области машиностроения. Робот содержит трехкоординатную тележку с тремя линейными приводами, рабочий инструмент, встроенный в четырехосный гироскоп и имеющий тактильные щупы, расположенные с двух сторон рабочего инструмента вдоль отслеживаемой поверхности изделия, а также логическую систему управления. Робот снабжен логическим гидроблоком и замкнутой гидросистемой, состоящей из пневмогидромультипликатора в качестве импульсного насоса и пневмогидроаккумулятора, соединенных друг с другом. При этом логический гидроблок соединен с пневмогидромультипликатором с возможностью питания от него высоким давлением жидкости. Изобретение позволит повысить мощность приводов, повысить надежность, сэкономить расходование электроэнергии. 6 ил., 1 табл.

Упрощенный адаптивный пневмогидравлический робот, содержащий трехкоординатную тележку с тремя линейными приводами, каждый из которых выполнен в виде линейного гидроцилиндра или гидромотора с возможностью выполнения старт-стопной функции и функции стабилизации технологической скорости подачи рабочего инструмента, встроенного в четырехосный гироскоп с гидромоторами на каждой оси и угловыми датчиками на гироскопических осях - датчиками знака направления хода, в качестве которых использованы пневмомуфты, и фазовыми гидродатчиками стабилизации суммарного вектора скорости линейных приводов, в качестве которых использованы гидрорезольверы, датчиками тактильных щупов, расположенных с двух сторон рабочего инструмента вдоль отслеживаемой поверхности изделия, а также логическую систему управления, состоящую из пневмо- и гидроэлементов, связанную с угловыми датчиками на осях гироскопа, с датчиками тактильных щупов и с путевыми конечными переключателями ходов линейных приводов, отличающийся тем, что он снабжен логическим гидроблоком и замкнутой гидросистемой, состоящей из пневмогидромультипликатора в качестве импульсного насоса и пневмогидроаккумулятора, соединенных друг с другом, при этом гидроцилиндры и гидромоторы присоединены к логическому гидроблоку, а логический гидроблок соединен с пневмогидромультипликатором с возможностью питания от него высоким давлением жидкости.

| Пневмогидравлический робот | 1974 |

|

SU574292A1 |

| Пневматический адаптивный сборочный схват | 1989 |

|

SU1794642A1 |

| US 3763344, 02.10.1973. | |||

Авторы

Даты

2003-07-20—Публикация

2001-07-12—Подача