Изобретение относится к металлургической промышленности, в частности к способу холодной прокатки полосы на широкополосных станах холодной прокатки, имеющих четырехвалковые клети с главным приводом через рабочие валки.

Известен и наиболее близок по технической сущности к изобретению способ холодной прокатки полосы на стане с четырехвалковыми клетями с приводом через рабочие валки и с эмульсионной смазкой валков при прокатке [1].

Известный способ включает в себя регулирование в отдельных клетях стана таких параметров процесса прокатки, как обжатие и/или натяжение, с учетом при этом как известных заранее характеристик процесса:

- диаметров рабочих Dp и опорных Doп валков;

- длины бочки опорных валков Lоп;

- длины скосов на бочках опорных валков с;

- диаметров цапф подшипников рабочих dподшр и опорных dподшоп валков;

- горизонтального смещения оси рабочих валков относительно оси опорных валков в направлении прокатки Xг;

- коэффициента трения в подшипниках рабочих fp и опорных foп валков,

так и измеряемых непосредственно в процессе прокатки параметров:

- мощности, затрачиваемой электродвигателями на вращение приводных валков, Nприв;

- угловой скорости вращения рабочих валков ωp;

- усилия прокатки Р;

- толщины проката h1;

- толщины подката h0;

- заднего натяжения полосы Т0;

- переднего натяжения полосы Т1.

При этом при прокатке обжатия по клетям стана распределяют исходя из условия их равномерной загрузки.

Однако в известном способе прокатку ведут без учета факторов, которые могут привести к пробуксовке в межвалковом контакте между опорными и рабочими валками. В результате при неправильно выбранных режимах прокатки на стане в клетях возможна пробуксовка в межвалковом контакте, которая вызывает интенсивный износ валков.

Задачей изобретения является исключение повышенного износа валков вследствие взаимной пробуксовки между рабочими и опорными валками в процессе прокатки.

Указанная задача решается тем, что в способе холодной прокатки полосы на стане с четырехвалковыми клетями с приводом через рабочие валки и со смазкой валков при прокатке, включающем в себя регулирование в отдельных клетях стана таких параметров процесса прокатки, как обжатие и/или натяжение, с учетом при этом как известных заранее характеристик процесса:

- диаметров рабочих Dp и опорных Dоп валков;

- длины бочки опорных валков Lоп;

- длины скосов на бочках опорных валков с;

- диаметров цапф подшипников рабочих dподшр и опорных dподшoп валков;

- горизонтального смещения оси рабочих валков относительно оси опорных валков в направлении прокатки Хг;

- коэффициента трения в подшипниках рабочих fp и опорных fоп валков,

так и измеряемых непосредственно в процессе прокатки параметров:

- мощности, затрачиваемой электродвигателями на вращение приводных валков, Nприв;

- угловой скорости вращения рабочих валков ωp;

- усилия прокатки Р;

- толщины проката h1;

- толщины подката h0;

- заднего натяжения полосы Т0;

- переднего натяжения полосы Т1,

согласно изобретению в процессе прокатки полосы дополнительно измеряют:

- концентрацию С эмульсола в используемой эмульсии;

- угловое ускорение ε холостых опорных валков при разгоне в каждой клети;

рассчитывают для каждой клети стана:

- угловую скорость вращения рабочих валков ωp по формуле

ωp = ωопDоп/Dp (1)

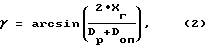

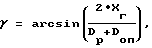

- угол наклона плоскости, проходящей через оси валков, к вертикальной плоскости по формуле

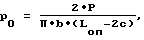

- плечо усилия прокатки по формуле

где Nпр - мощность прокатки, равная мощности, затрачиваемой на вращение приводных валков, Nприв;

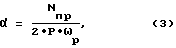

- радиус круга трения в подшипниках рабочих и опорных валков по формуле

где f - коэффициент трения в подшипниках,

- плечо трения качения в контакте валков по формуле

е = 0,10•b, (5)

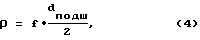

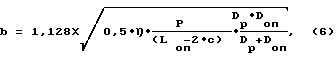

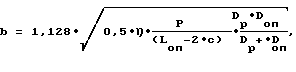

где b - полуширина площадки сплющивания валков, определяемая по формуле

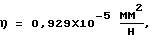

здесь

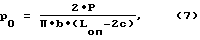

- нормальное напряжение в межвалковом контакте по формуле

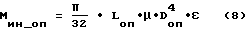

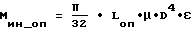

- инерционный момент опорного валка по формуле

где μ - плотность стали,

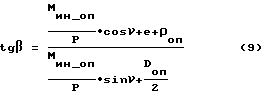

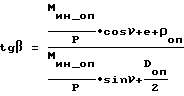

- тангенс угла наклона межвалкового усилия к осевой плоскости этих валков по формуле

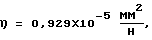

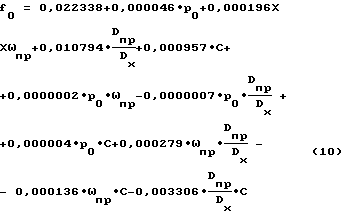

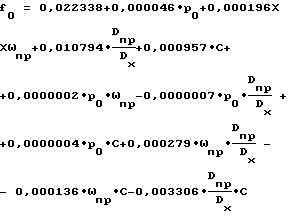

- коэффициент трения покоя в контакте валков по эмпирической зависимости

после чего для каждой клети стана проверяют выполнение условия

tgβ < 0,9f0 (11)

и в случае, если оно не выполняется хотя бы для одной клети, увеличивают обжатие в этой клети.

Такое техническое решение позволяет исключить повышенный износ валков вследствие взаимной пробуксовки между рабочими и опорными валками в процессе прокатки. Известно, что если тангенс угла наклона межвалкового усилия превысит коэффициент трения покоя, то возникнет нежелательная ситуация на стане вследствие полной остановки холостых опорных валков. Однако экспериментально установлено, что режиму полной пробуксовки холостого валка предшествует режим частичной пробуксовки, который возникает при величине тангенса угла наклона межвалкового усилия, равной 92-95% от величины коэффициента трения покоя. Для гарантированного обеспечения работы стана без пробуксовки валков, как нами установлено, необходимо, чтобы тангенс расчетного угла наклона межвалкового усилия не превышал 90% от коэффициента трения покоя (коэффициент запаса равен 0,90).

В случае, если тангенс угла наклона межвалкового усилия превысит 90% от величины коэффициента трения покоя, для данных условий работы клети необходимо скорректировать параметры режима прокатки с целью уменьшения тангенса угла наклона межвалкового усилия.

Для этого можно увеличить обжатие в клети, где не выполняется условие (11). При этом уменьшится tgβ, рассчитанный по формуле (9), так как при увеличении обжатия растет усилие прокатки, а при росте усилия прокатки в формуле (9) происходит уменьшение числителя и в меньшей степени уменьшение знаменателя, а значит уменьшение tgβ.

Затем необходимо провести пересчет по предложенной методике.

Предложенная эмпирическая зависимость коэффициента трения покоя от четырех параметров прокатки, в наибольшей степени влияющих на уровень трения покоя в контакте стальных валков, экспериментально получена для реальных клетей широкополосных станов холодной прокатки и достоверна в следующих диапазонах параметров:

- величина нормального напряжения в контакте валков р0 (550-900 МПа);

- соотношения диаметров опорного и рабочего валков  (не более 3,0);

(не более 3,0);

- угловой скорости вращения приводных валков ω (30-50 с-1),

- концентрации эмульсола ("Квакерол") в используемой эмульсии С (0-2,5%).

Ниже приведен конкретный пример реализации способа согласно изобретению. Прокатку полосы проводим на стане холодной прокатки, оснащенном четырехвалковыми клетями с приводом через рабочие валки. Клети стана имеют следующие конструктивные характеристики:

- диаметр бочки рабочих валков Dp = 300 мм;

- диаметр бочки опорных валков Doп = 1200 мм;

- длина бочки опорных валков Lоп = 1300 мм;

- длина скосов на бочках опорных валков с = 100 мм;

- диаметр цапф подшипников рабочих валков dподшр = 200 мм;

- диаметр цапф подшипников опорных валков dподшоп = 650 мм;

- горизонтальное смещение оси рабочих валков относительно оси опорных в направлении прокатки Xг = 6 мм;

- коэффициент трения в подшипниках рабочих fр и опорных fоп валков - 0,005.

В процессе прокатки измерили следующие параметры (на примере последней клети стана, где имеет место опасность пробуксовки валков):

- мощность, затрачиваемая электродвигателем на вращение приводных опорных валков, Nnpив = 0,08 МН•м/с;

- угловая скорость вращения рабочих валков ωp = 120 c-1;

- усилие прокатки Р = 1,35 МН;

- толщиной проката h1 = 0,62 мм;

- толщиной подката h0 = 0,60 мм;

- задним натяжением полосы Т0 = 0,26 МН;

- передним натяжением полосы T1 = 0,04 МН;

- концентрация эмульсола "Квакерол" С = 2,0%;

- угловое ускорение холостых опорных валков ε = 4,5 м/с2.

1. По формуле (1) определили угловую скорость вращения рабочих валков ωоп = 30 c-1.

2. По формуле (2) рассчитали угол наклона плоскости, проходящей через оси валков к вертикальной плоскости γ = 0,46o.

3. По формуле (3) определили плечо усилия прокатки а = 0,278 мм.

4. По формуле (4) рассчитали радиус круга трения в подшипниках опорных валков ρ = 1,5 мм.

5. По формуле (6) определили полуширину площадки сплющивания валков b = 1,2439 мм.

6. По формуле (5) рассчитали плечо трения качения в контакте валков е = 0,1244 мм.

7. По формуле (7) определили нормальное напряжение в межвалковом контакте р0 = 559 МПа.

8. По формуле (8) рассчитали инерционный момент холостого опорного валка Мин_оп = 77,5 кН•м.

9. По формуле (9) определили тангенс угла наклона межвалкового усилия к осевой плоскости этих валков tgβ = 0,099.

10. По формуле (10) рассчитали коэффициент трения покоя f0 = 0,10413, что с учетом коэффициента запаса 0,9 составило 0,09372.

11. Проверка условия (11) показала, что в рассчитываемой клети имеет место опасность пробуксовки валков, поэтому было увеличено обжатие в клети, что привело к росту усилия прокатки с 1,35 МН до 1,50 МН.

При повторном расчете по предложенному алгоритму тангенс угла наклона межвалкового усилия к осевой плоскости этих валков составил tgβ = 0,089 - условие (11) выполняется.

Литература

1. Технология прокатного производства. В 2-х книгах. Кн. 2. Справочник: Беняковский М. А., Богоявленский К.Н., Виткин А.И. и др. - М.: Металлургия, 1991, 423 с., с. 641.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ НА СТАНЕ С ЧЕТЫРЕХВАЛКОВЫМИ КЛЕТЯМИ С ПРИВОДОМ ЧЕРЕЗ ОПОРНЫЕ ВАЛКИ | 2001 |

|

RU2210443C2 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2264873C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2000 |

|

RU2189876C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

Изобретение относится к металлургической промышленности, в частности к способу холодной прокатки полосы на широкополосных станах холодной прокатки, имеющих четырехвалковые клети с главным приводом через рабочие валки. Задача изобретения - уменьшение износа валков в зоне контакта рабочие - опорные валки. В способе холодной прокатки полосы на стане с четырехвалковыми клетями с приводом через рабочие валки и со смазкой валков при прокатке, включающем в себя регулирование в отдельных клетях стана таких параметров процесса прокатки, как обжатие и/или натяжение, учитывают известные заранее характеристики процесса: диаметры рабочих Dp и опорных Dоп валков; длину бочки опорных валков Lоп; длину скосов на бочках опорных валков с; диаметры цапф подшипников рабочих dподшр и опорных dподшоп валков; горизонтальное смещение оси рабочих валков относительно оси опорных валков в направлении прокатки Хг; коэффициент трения в подшипниках рабочих fр и опорных fоп валков. Также учитывают измеряемые непосредственно в процессе прокатки параметры: мощность, затрачиваемую электродвигателями на вращение приводных валков, Nприв, угловую скорость вращения рабочих валков ωp, усилие прокатки Р, толщину проката h1, толщину подката h0, заднее натяжение полосы Т0, переднее натяжение полосы Т1. В процессе прокатки полосы дополнительно измеряют концентрацию С эмульсола в используемой эмульсии, угловое ускорение ε холостых опорных валков при разгоне в каждой клети. Рассчитывают, используя данные параметры, tgβ - тангенс угла наклона межвалкового усилия к осевой плоскости валков и f0 - коэффициент трения покоя в контакте валков по эмпирической зависимости; после чего для каждой клети стана проверяют выполнение условия: tgβ<0,9f0 и в случае, если оно не выполняется хотя бы для одной клети, увеличивают обжатие в этой клети. Изобретение обеспечивает исключение повышенного износа валков вследствие взаимной пробуксовки между рабочими и опорными валками в процессе прокатки.

Способ холодной прокатки полосы на стане с четырехвалковыми клетями с приводом через рабочие валки и с эмульсионной смазкой валков при прокатке, включающий в себя регулирование в отдельных клетях стана таких параметров процесса прокатки, как обжатие и/или натяжение, с учетом при этом как известных заранее характеристик процесса: диаметров рабочих Dp и опорных Dоп валков; длины бочки опорных валков Lоп, длины скосов на бочках опорных валков с, диаметров цапф подшипников рабочих dподш.р и опорных dподш.оп валков, горизонтального смещения оси рабочих валков относительно оси опорных валков в направлении прокатки Хг, коэффициента трения в подшипниках рабочих fр и опорных fоп валков, так и измеряемых непосредственно в процессе прокатки параметров: мощности, затрачиваемой электродвигателями на вращение приводных валков, Nприв, угловой скорости вращения рабочих валков ωp, усилия прокатки Р, толщины проката h1, толщины подката h0, заднего натяжения полосы Т0, переднего натяжения полосы Т1, отличающийся тем, что в процессе прокатки полосы дополнительно измеряют концентрацию С эмульсола в используемой эмульсии, угловое ускорение ε холостых опорных валков при разгоне в каждой клети, рассчитывают для каждой клети стана угловую скорость вращения рабочих валков ωоп по формуле

ωp = ωoпDоп/Dp,

угол наклона плоскости, проходящей через оси валков, к вертикальной плоскости по формуле

плечо усилия прокатки по формуле

где Nпр - мощность прокатки, равная мощности, затрачиваемой на вращение приводных валков Nприв,

радиус круга трения в подшипниках рабочих и опорных валков по формуле

где f - коэффициент трения в подшипниках,

плечо трения качения в контакте валков по формуле

e= 0,10•b,

где b - полуширина площадки сплющивания валков, определяемая по формуле

здесь

нормальное напряжение в межвалковом контакте по формуле

инерционный момент опорного валка по формуле

где μ - плотность стали,

тангенс угла наклона межвалкового усилия к осевой плоскости этих валков по формуле

коэффициент трения покоя в контакте валков по эмпирической зависимости

после чего для каждой клети стана проверяют выполнения условия tg β<0,9 f0 и в случае, если оно не выполняется хотя бы для одной клети, увеличивают обжатие в этой клети.

| БЕНЯКОВСКИЙ М.А | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник, 1991, с.423, 641 | |||

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ЖЕСТИ | 1993 |

|

RU2014916C1 |

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| Способ холодной прокатки тонких полос | 1989 |

|

SU1667956A1 |

| US 3664166, 23.05.1972. | |||

Авторы

Даты

2003-08-20—Публикация

2001-10-18—Подача