I 11 дB-J s

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп для изготовления скоб с горизонтальными полками | 1979 |

|

SU871902A1 |

| Штамп для гибки скоб | 1986 |

|

SU1388152A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Гибочный штамп | 1984 |

|

SU1199356A1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| Штамп для изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1983 |

|

SU1123783A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп для изготовления изделийС лЕзВияМи ТипА РАбОчиХ ОРгАНОВСЕльСКОХОзяйСТВЕННыХ МАшиН | 1979 |

|

SU804132A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1982 |

|

SU1049155A1 |

Изобретение относится к обработке металлов давлением и предназначено преимущественно для изготовления биметаллических вкладышей дизель-генераторов типа Д100, на машиностроительных заводах. Цель изобретения - повышение производительности за счет обеспечения возможности получения деталей требуемых размеров за один ход пресса. Штамп содержит нижнюю 1 и верхнюю 2 плиты, матрицу 3 с упором и клином 5. На верхней плите 2 закреплены пуансон 6 и планка, выполненная в виде прямоугольной рамки 7 по профилю пуансона 6. Одна из сторон рамки 7 выполнена со скосом, взаимодействующим со скосом клиновой ползушкой 9, которая своими боковыми сторонами контактируете клином 5 и упругим амортизатором 11. Скос стороны рамки 7 и клиновой ползушки 9 определяется из соотношения tg а а/b, где а - величина осадки детали; b - величина горизонтального перемещения клиновой ползушки. 6 ил. I

/ 5 2

Фиг 4

О Ю

о о

е

Изобретение относится к обработке металлов давлением и предназначено преимущественно для изготовления биметаллических вкладышей дизель-генераторов типа Д100 на машиностроительных заводах.

Цель изобретения - повышение производительности труда за счет возможности получения деталей требуемых размеров за один ход пресса.

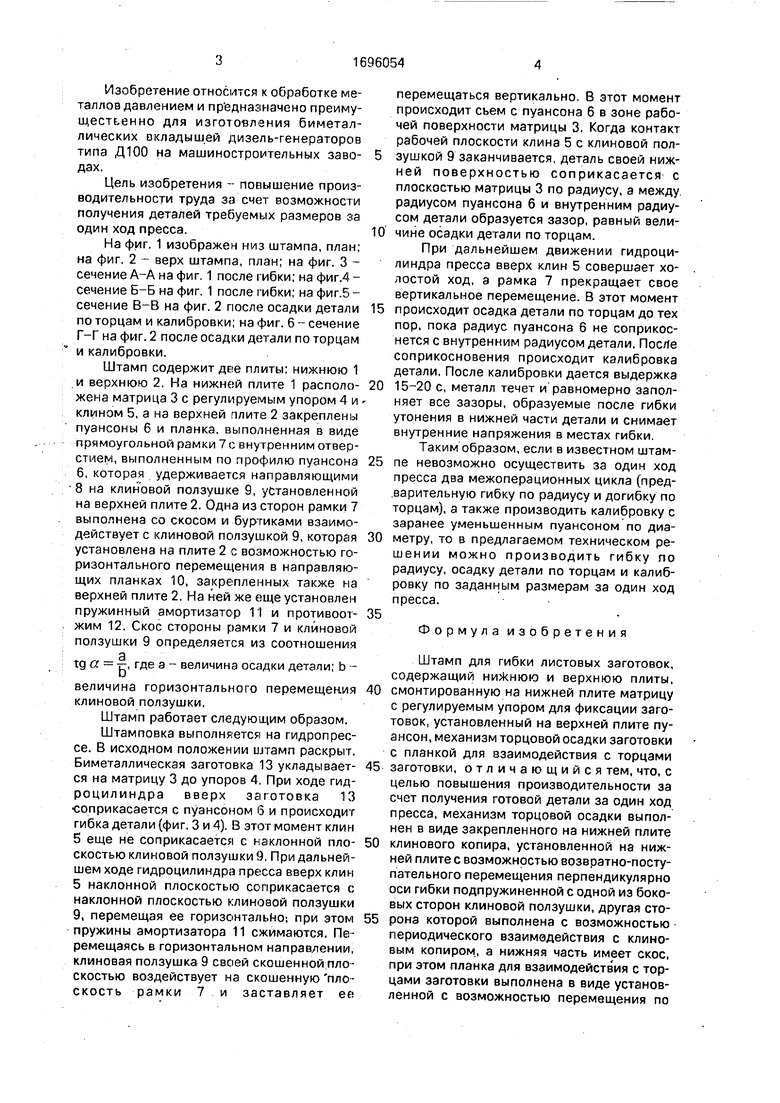

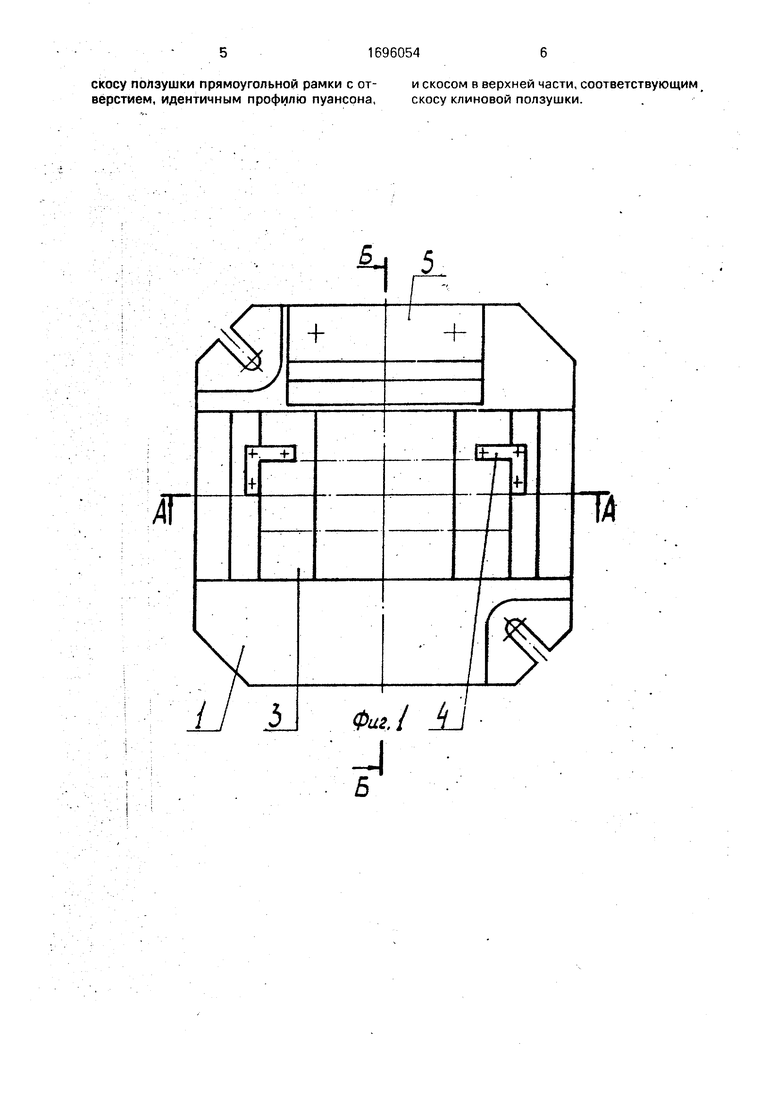

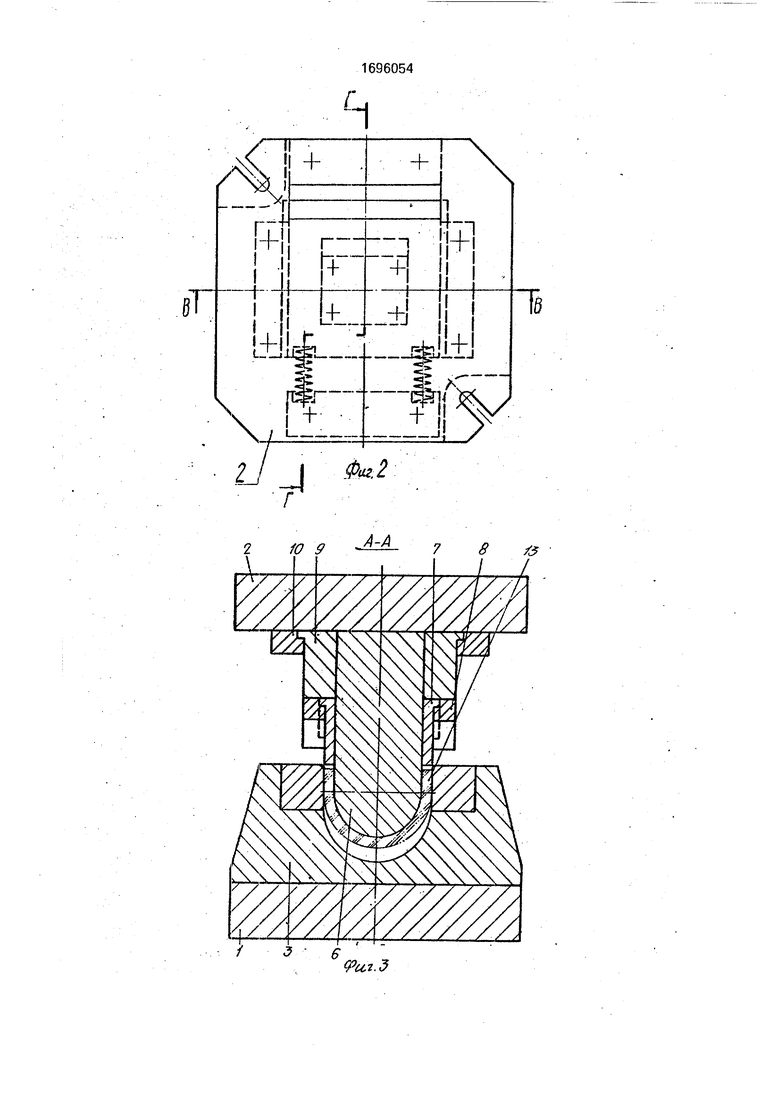

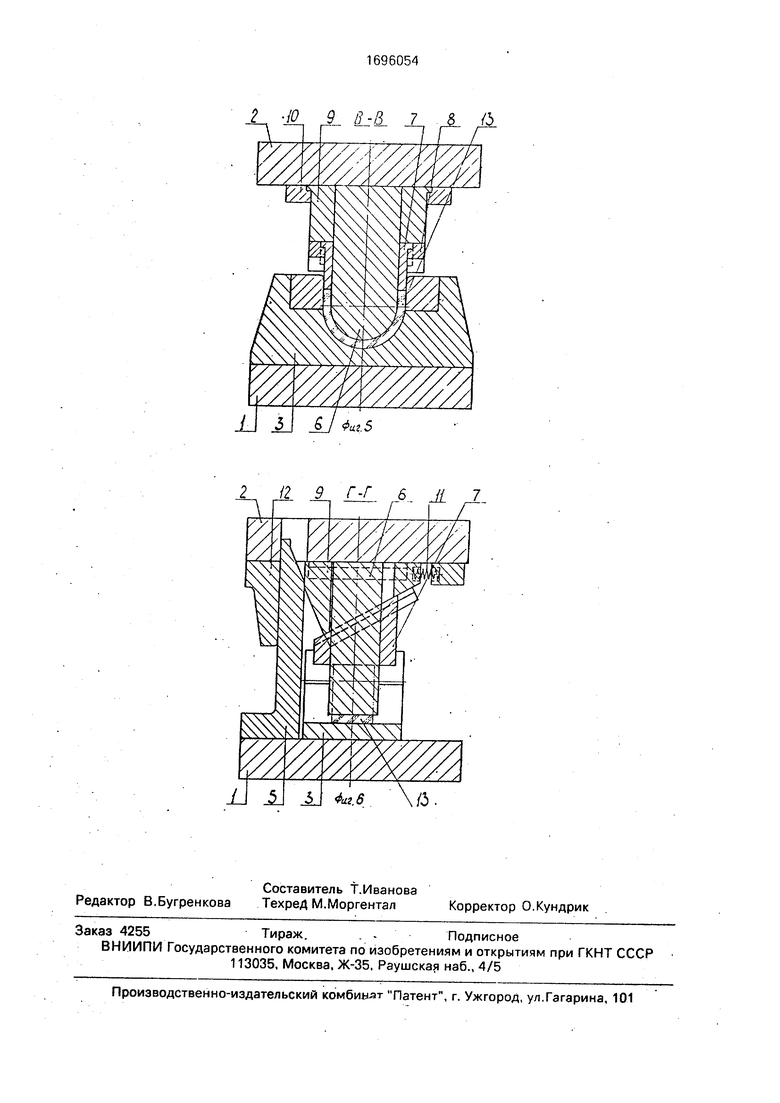

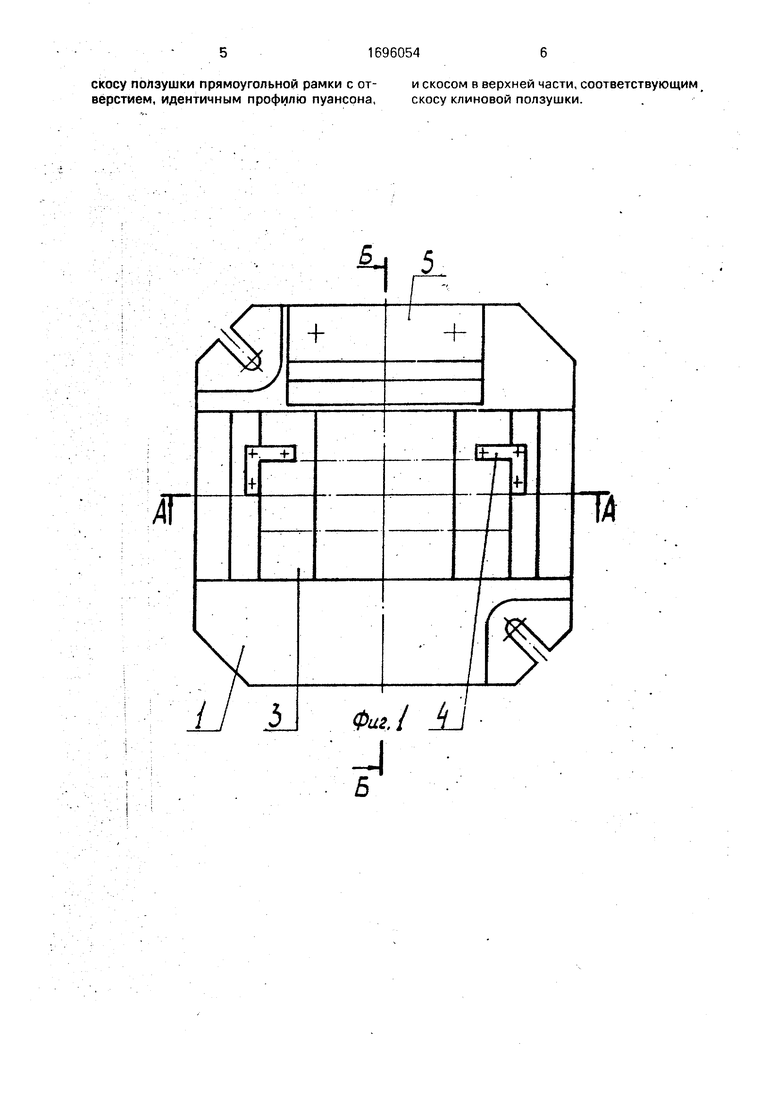

На фиг. 1 изображен низ штампа, план; на фиг. 2 - верх штампа, план; на фиг. 3 - сечение А-А на фиг. 1 после гибки; на фиг.4 - сечение Б-Б на фиг. 1 после гибки; на фиг.5 - сечение В-В на фиг. 2 после осадки детали по торцам и калибровки; на фиг. 6 - сечение Г-Г на фиг. 2 после осадки детали по торцам и калибровки.

Штамп содержит две плиты: нижнюю 1 и верхнюю 2. На нижней плите 1 расположена матрица 3 с регулируемым упором 4 и клином 5, а на верхней плите 2 закреплены пуансоны 6 и планка, выполненная в виде прямоугольной рамки 7 с внутренним отверстием, выполненным по профилю пуансона 6, которая удерживается направляющими 8 на клиновой ползушке 9, установленной на верхней плите 2. Одна из сторон рамки 7 выполнена со скосом и буртиками взаимодействует с клиновой ползушкой 9, которая установлена на плите 2 с возможностью горизонтального перемещения в направляющих планках 10, закрепленных также на верхней плите 2. На ней же еще установлен пружинный амортизатор 11 и противоот- жим 12, Скос стороны рамки 7 и клиновой ползушки 9 определяется из соотношения

а,

tg а т-, где а - величина осадки детали; b величина горизонтального перемещения клиновой ползушки.

Штамп работает следующим образом.

Штамповка выполняется на гидропрессе. В исходном положении штамп раскрыт. Биметаллическая заготовка 13 укладывается на матрицу 3 до упоров 4. При ходе гидроцилиндра вверх заготовка 13 соприкасается с пуансоном 6 и происходит гибка детали (фиг. 3 и 4). В этот момент клин 5 еще не соприкасается с наклонной плоскостью клиновой ползушки 9. При дальнейшем ходе гидроцилиндра пресса вверх клин 5 наклонной плоскостью соприкасается с наклонной плоскостью клиновой ползушки 9, перемещая ее горизонтально-, при этом пружины амортизатора 11 сжимаются. Перемещаясь в горизонтальном направлении, клиновая ползушкэ 9 своей скошенной плоскостью воздействует на скошенную пло- скость рамки 7 и заставляет ее

перемещаться вертикально, В этот момент происходит сьем с пуансона б в зоне рабочей поверхности матрицы 3. Когда контакт рабочей плоскости клина 5 с клиновой ползушкой 9 заканчивается, деталь своей нижней поверхностью соприкасается с плоскостью матрицы 3 по радиусу, а между радиусом пуансона 6 и внутренним радиусом детали образуется зазор, равный величине осадки детали по торцам.

При дальнейшем движении гидроцилиндра пресса вверх клин 5 совершает холостой ход, а рамка 7 прекращает свое вертикальное перемещение. В этот момент

происходит осадка детали по торцам до тех пор, пока радиус пуансона 6 не соприкоснется с внутренним радиусом детали. После соприкосновения происходит калибровка детали. После калибровки дается выдержка

15-20 с, металл течет и равномерно заполняет все зазоры, образуемые после гибки утонения в нижней части детали и снимает внутренние напряжения в местах гибки. Таким образом, если в известном штампе невозможно осуществить за один ход пресса два межоперационных цикла (предварительную гибку по радиусу и догибку по торцам), а также производить калибровку с заранее уменьшенным пуансоном по диаметру, то в предлагаемом техническом решении можно производить гибку по радиусу, осадку детали по торцам и калибровку по заданным размерам за один ход пресса.

Формула изобретения

Штамп для гибки листовых заготовок, содержащий нижнюю и верхнюю плиты,

смонтированную на нижней плите матрицу с регулируемым упором для фиксации заготовок, установленный на верхней плите пуансон, механизм торцовой осадки заготовки с планкой для взаимодействия с торцами

заготовки, отличающийся тем, что, с целью повышения производительности за счет получения готовой детали за один ход пресса, механизм торцовой осадки выполнен в виде закрепленного на нижней плите

клинового копира, установленной на нижней плите с возможностью возвратно-поступательного перемещения перпендикулярно оси гибки подпружиненной с одной из боковых сторон клиновой ползушки, другая сторона которой выполнена с возможностью периодического взаимодействия с клиновым копиром, а нижняя часть имеет скос, при этом планка для взаимодействия с торцами заготовки выполнена в виде установленной с возможностью перемещения по

скосу ползушки прямоугольной рамки с отверстием, идентичным профилю пуансона,

и скосом в верхней части, соответствующим скосу клиновой ползушки.

i3 6

Фиг.З

А-А

2 -Ю 9 ff-B 7

Л 9 ЈЛ 6. JL 7

| Штамп для гибки листовых заготовок | 1986 |

|

SU1465151A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-30—Подача