Изобретение относится к станкостроительной технике, а именно к суппортам станков для обточки локомотивных железнодорожных колесных пар без выкатки.

Известен суппорт станка для обточки локомотивных колесных пар без выкатки мод. 106 СНС фирмы Хегенштейдт (см. Проспект фирмы Хегенштейдт КГ-Эркеленц, мод. 106 СНС, ФРГ, 1988), содержащий основание, продольную и поперечную каретки с приводами перемещений от электросерводвигателей с системой ЧПУ.

Недостатком известного суппорта станка являются высокие затраты на его изготовление и эксплуатацию.

Известен также суппорт токарно-копировального станка для обточки железнодорожных колесных пар без выкатки (Патент RU 2107586, МПК В 23 В 5/52), содержащий основание, продольную и поперечную каретки, с винтовым приводом продольной каретки и двумя: основным кулачковым и вспомогательным винтовым приводами поперечной каретки.

Недостатками известного суппорта являются низкие жесткость и износостойкость кулачкового привода, непосредственно воспринимающего силы резания, что приводят к снижению производительности и точности обработки.

Технической задачей настоящего изобретения является повышение точности и производительности обработки.

Решение технической задачи достигается тем, что суппорт станка для обточки железнодорожных колесных пар, содержащий основание, продольную и поперечную каретки с винтовыми и кулачковым приводами, согласно изобретению снабжен дополнительным кулачковым приводом, причем кулачковые приводы содержат смонтированные на одном валу кулачки и зубчато-реечные передачи, кинематически связанные с винтовыми приводами продольной и поперечной кареток.

Кроме того, суппорт согласно изобретению содержит дополнительную кинематическую цепь между винтовыми приводами продольной и поперечной кареток с постоянным передаточным отношением для обработки конусной поверхности катания. Это позволяет повысить точность обработки и уменьшить износ кулачков и использовать основную кинематическую цепь только при обработке реборды.

Технический результат от использования настоящего изобретения - исключение непосредственного силового воздействия на кулачковый привод за счет использования винтовых приводов в течение всего цикла обработки, что приводит к повышению жесткости технологической системы.

Указанная совокупность признаков позволяет повысить производительность и точность обработки.

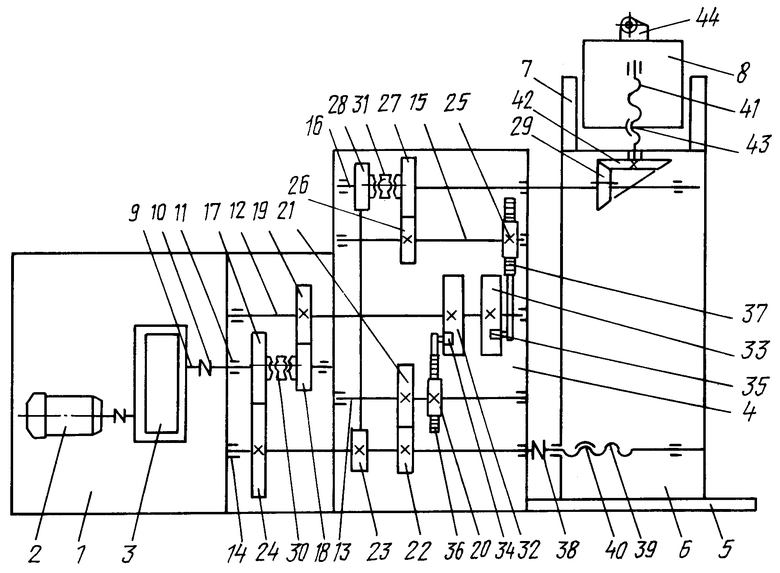

Сущность предложенной конструкции суппорта станка поясняется чертежом, где изображена кинематическая схема суппорта.

Суппорт содержит основание 1, на котором смонтированы электродвигатель 2, редуктор 3, коробка подач 4, направляющие 5 продольной каретки 6. На продольной каретке 6 смонтированы направляющие 7 поперечной каретки 8. Выходной вал 9 редуктора 3 через муфту 10 соединен с входным валом 11 коробки подач 4. На валах 12, 13, 14, 15, 16 коробки подач 4 смонтированы зубчатые колеса 17-29 и муфты 30, 31, а на валу 12 размещены кулачки 32, 33 двух кулачковых приводов. В пазы кулачков входят пальцы 34, 35 ползунов-реек 36, 37. Вал 14 через муфту 38 соединен с винтом 39 привода продольной каретки 6. Гайка 40 винтового привода закреплена на продольной каретке 6. Кроме того, на ней смонтирован винт 41 поперечной подачи с конической шестерней 42, последняя находится в зацеплении со скользящей конической шестерней 29. Гайка 43 винтового привода поперечной подачи закреплена на поперечной каретке 8. На этой каретке крепится также резцовый блок 44.

Кинематическая связь между винтами продольной 39 и поперечной 41 подачи включает две ветви, которые начинаются от вала 12 с кулачками 32, 33. Первая ветвь состоит из кулачка 32, ползуна-рейки 36, реечной шестерни 20, закрепленной на валу 13, и зубчатой передачи 21, 22 на вал 14 и винт 39. Вторая содержит кулачок 33, ползун-рейку 37, реечную шестерню 25, закрепленную на валу 15, зубчатую передачу 26, 27 на вал 16 и конические шестерни 29, 42 на винт 41.

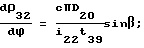

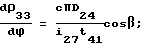

Профиль кулачков определяется из соотношений

c = L/ϕk,

c = L/ϕk,

где ρ32, ρ33 - радиусы профилей кулачков; D20, D24 - диаметры делительных окружностей реечных шестерен 20, 24; i22, i27 - передаточные отношения зубчатых передач 21 - 22 и 26 - 27; t39, t41 - шаг винтов 39, 41; L - длина образующей обрабатываемого контура; ϕk - угол, соответствующий рабочему профилю кулачка; ϕ - угол поворота кулачков; β - угол между касательной к профилю обрабатываемой поверхности и направлением поперечной подачи.

Кроме того, суппорт содержит дополнительную кинематическую цепь между винтами 39, 41 с постоянным передаточным отношением. Кинематическая цепь содержит зубчатые колеса 28, 23. Передаточное отношение дополнительной кинематической цепи

где tn, tnp - шаг винтов приводов поперечной и продольной кареток, k - конусность обрабатываемой поверхности.

В исходном положении направляющие продольной каретки повернуты относительно оси центров на угол, равный меньшему углу конусности - 3o поверхности катания (обработка профиля по ГОСТ 398-81), а резцовый блок 44 находится около наружной торцевой поверхности бандажа.

Суппорт работает следующим образом.

После вывешивания и базирования колесной пары включается привод ее вращения. Перемещением продольной 6 и поперечной 8 кареток резцовый блок 44 устанавливают на заданную глубину резания. Затем включают двигатель 2, вращение от которого через редуктор 3 и муфту 10 передается на вал 11, муфту 30, зубчатую передачу 17, 24, и вращение от вала 14 передается на винт 39 винтового привода продольной каретки 6, которая перемещается по направляющим 5 вместе с поперечной кареткой 8 и резцовым блоком 44, обрабатывается первая конусная поверхность катания. После окончания первого этапа обработки каретки 6, 8 с резцовым блоком 44 отводятся в исходное положение.

На втором этапе обработки муфту 31 сцепляют с колесом 28, включая дополнительную кинематическую цепь между винтами 39, 41 с постоянным передаточным отношением. Вращение от вала 14, так же как и на первом этапе передается на винт 39 винтового привода продольной каретки 6, а также через шестерни 23, 28, 29, 42 на винт 41 поперечной подачи. При включении этой кинематической цепи производится обработка второй конусной поверхности. Каретки 6, 8 с резцовым блоком 44 отводятся в новое исходное положение для обработки реборды.

На третьем этапе обработки муфту 31 включают на зубчатые колеса 26, 27, а муфту 30 - на колеса 18, 19, вращение передается на вал 12 с кулачками 32, 33, после чего включаются в работу обе ветви основной кинематической цепи. По первой ветви перемещение ползуна-рейки 36 преобразуется во вращение реечной шестерни 20, вала 13 и зубчатой передачи 21, 22, вала 14 и винта 39. По второй - перемещение ползуна-рейки 37 преобразуется во вращение реечной шестерни 20 вала 15, шестерен 26, 27, 29, 42 и винта 41. Два кулачковых привода кинематически связывают винтовые приводы продольной и поперечной кареток, обеспечивая их согласованное перемещение и обработку фасонного профиля реборды.

Благодаря тому, что при обработке используются только винтовые приводы продольной и поперечной кареток, которые связаны кинематической цепью, включающей две ветви с двумя кулачковыми приводами, кулачки не испытывают непосредственного силового воздействия сил резания, что позволяет повысить жесткость технологической системы, исключить ее ускоренный износ и повысить точность обработки.

Изобретение относится к области станкостроения, станкам для обточки локомотивных железнодорожных колесных пар без выкатки. Суппорт содержит основание, продольную и поперечную каретки с винтовыми и кулачковым приводами. Для повышения точности и производительности обработки суппорт снабжен дополнительным кулачковым приводом, причем кулачковые приводы содержат смонтированные на одном валу кулачки и зубчато-реечные передачи, кинематически связанные с винтовыми приводами продольной и поперечной кареток. Суппорт может содержать одну дополнительную кинематическую цепь между винтовыми приводами продольной и поперечной кареток с постоянным передаточным отношением для обработки конусной поверхности катания. 1 з.п. ф-лы, 1 ил.

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| Суппорт к станку для обточки колесных бандажей | 1927 |

|

SU13125A1 |

| Станок для обточки колесных пар | 1958 |

|

SU118679A1 |

| СУППОРТ КОЛЕСОТОКАРНОГО СТАНКА И ФАСОННЫЙ РЕЗЕЦ ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1999 |

|

RU2152848C1 |

| US 4276793, 07.07.1981 | |||

| Сплав на основе алюминия | 1973 |

|

SU456845A1 |

Авторы

Даты

2003-08-20—Публикация

2001-01-31—Подача