Изобретение относится к способу получения консервной банки, включающей основание и трубчатый корпус, из листового металла, который покрыт по меньшей мере на одной стороне слоем пластика, причем в способе, во-первых, получают круглый диск из листового металла, который затем подвергают глубокой вытяжке с получением чашки, которая покрыта, по меньшей мере снаружи, слоем пластика, после чего эту чашку деформируют в банку посредством утонения стенки, причем утонение стенки производят за один ход посредством продвижения чашки последовательно через несколько утоняющих стенку колец. Способ такого типа описан в Европейском патенте 0402006 В1, который основан на слоистом материале, включающем алюминиевый лист. В этом патенте утверждают, что проблемы, связанные с обработкой этого слоистого материала, решаются посредством использования сочетания предложенного угла выхода из утоняющего стенку кольца и угла его входа, который выбирают из диапазона от 1 до 4o. В этом патенте также предложен особый выбор материала для утоняющего стенку кольца.

В патенте США А-3765206 предложено утонение стенки консервных банок из плакированной стали с использованием одного утоняющего стенку кольца с углом входа от 4 до 6o. В этом случае следует понимать, что угол входа означает угол, который образует плоскость входа в утоняющее стенку кольцо с осью упомянутого кольца. Однако, этот патент относится только к стальному листу с металлическим покрытием.

В заявке на Европейский патент 0298560 А2 описан способ утонения стенки в двух участках матрицы, в котором используют смазку под давлением в одном участке матрицы, тогда как в другом участке матрицы смазка отсутствует.

Обнаружено, что при утонении стенки могут возникать различные проблемы при производстве консервных банок из слоистого материала на основе стального листа со слоем пластика. Некоторые из этих проблем связаны со слоем пластика. В процессе глубокой вытяжки для образования чашки у этого слоя пластика могут возникать отслоившиеся складки, шероховатая поверхность или даже может произойти полное разрушение. Однако проблемы могут быть вызваны также тем, что усилие раздачи в утоняющих стенку кольцах является чрезмерным, и это может привести к чрезмерному износу этих колец, к неточности размеров изделия или даже к поломке этих колец. В общем, усилие раздачи в утоняющем стенку кольце будет возрастать по мере того, как выбранный угол входа становится меньше.

Было обнаружено, что использование настоящего изобретения способно резко снизить эти проблемы.

Настоящее изобретение, поэтому, состоит в том, что, когда используют листовой металл, который выбирают из группы, включающей стальной лист, покрытый оловом (луженый) стальной лист и покрытый хромом-оксидом хрома стальной лист (ПХСЛ), угол входа для каждого из последующих по меньшей мере трех утоняющих стенку колец является меньше, чем у предыдущего кольца. Обнаружено, что угол входа у первого утоняющего стенку кольца должен быть относительно большим, для того чтобы предотвратить, чтобы в этом кольце усилие раздачи стало чрезмерным. Однако у следующих колец угол входа должен быть меньше, для того чтобы предотвратить образование грубой поверхности у слоя пластика.

Можно получить хорошие результаты, если использовать три утоняющих стенку кольца, при отношении между углами входа первого утоняющего стенку кольца и второго утоняющего стенку кольца в диапазоне от 1,3 до 3,0 и отношении между углами входа второго утоняющего стенку кольца и третьего утоняющего стенку кольца в диапазоне от 1,4 до 2,8. Предпочтительно упомянутые отношения между углами входа находятся в диапазоне от 1,7 до 2,4 и от 1,7 до 2,3, соответственно.

Испытания показали, что оптимальный угол входа у первого утоняющего стенку кольца отчасти зависит от скорости, при которой формуют банку. Эту скорость часто выражают как количество ходов С в минуту при производстве банок. Оптимальный угол входа у первого утоняющего стенку кольца составляет, таким образом, А: С, где А выбирают от 560 до 1280, а С представляет собой количество ходов в минуту при производстве банок.

В процессе утонения стенки металлическая основа и слой пластика одновременно подвергаются значительной деформации. Важно, чтобы слой пластика был сплошным, чтобы образовывать гладкую и непрерывную поверхность, которая связана с металлом. Проверки, выполненные при использовании различных пластиков в предложенном способе, показали, что после того как различные пластики подвергли значительной деформации, они продемонстрировали существенные различия в степени, при которой они кристаллизуются. Значения степени кристаллизации полимерного материала получали при измерении дифракции рентгеновских лучей в этом пластике. Эти измерения дифракции определяют степень, при которой многозвенные молекулы полимера или части этих молекул ориентируются одна относительно другой.

Методика этих измерений, как правило, известна, и поэтому не требует дополнительных пояснений. Описание этой методики измерений приведено в "Gunther Kampf; Characterization of Plastics by Physical Methods, Hanser Publishers, page 101". Было обнаружено, что в предложенном способе предпочтительно использовать в качестве слоя пластика материал, который способен кристаллизоваться в значительной степени в результате деформации. Это уменьшает риск повреждения слоя пластика или разрыва металлического листа в процессе утонения стенки. В частности, предпочтительно использовать пластик, максимальная степень кристаллизации которого после утонения стенки, как показывает измерение дифракции рентгеновских лучей, составляет по меньшей мере 20%.

В этом контексте пластиком, который оказался весьма подходящим, является полиэтилентерефталат с точкой плавления более 240oС и присущей ему вязкостью более 0,6, если он нанесен на стальной лист слоем толщиной от 15 до 30 мкм.

Следует отметить, что, как предложено в соответствии с заявленным способом, можно определить, достаточно ли кристаллизовался слой пластика в результате деформации, чтобы быть подходящим в качестве покрытия наружной стороны банки с пластиковым покрытием, следующим образом.

Слой аморфного пластика толщиной приблизительно 30 мкм наносят на одну сторону полосы ПХСЛ подходящей толщины, например 0,26 мм, посредством ламинирования или экструзионного покрытия. Полученную полосу с покрытием используют, чтобы получить за два этапа консервную банку диаметром 73 мм, причем сторона с пластиковым покрытием образует наружную сторону банки. На первом этапе глубокой вытяжкой получают банку диаметром 100 мм из круглого диска диаметром 150 мм. На втором этапе эту банку формуют посредством другой операции глубокой вытяжки в банку, имеющую конечный диаметр 73 мм. Эту банку подают в установку для утонения стенки, в которой уменьшают толщину стенки банки посредством утонения стенки со скоростью 70 ходов в минуту и при использовании одного утоняющего стенку кольца с углом входа 8o, при котором толщина стенки банки уменьшается по меньшей мере на 40%. Из стенки банки, у которой толщина стенки была уменьшена утонением, отбирают образец на уровне 50 мм от основания для определения степени кристаллизации методом дифракции рентгеновских лучей. Как описано выше, измеренная степень кристаллизации у образцов, полученных таким образом, должна быть больше или равна 20%.

Подразумевают, что полиэтилентерефталат, как упомянуто выше, означает продукт полимеризации смеси 50-50% мольн. кислоты, содержащей более 99% терефталевой кислоты, и спирта, содержащего более 90% этиленгликоля.

Процедура выполнения предложенного способа показана более подробно на прилагаемых чертежах, в которых:

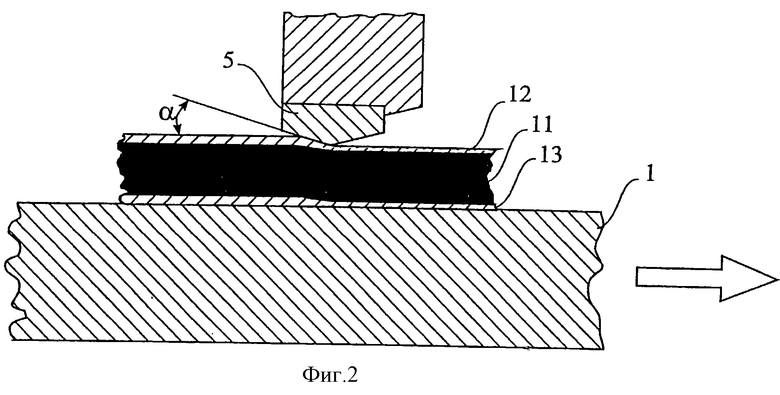

На фиг.1 показаны различные системы обработки на разных фазах обработки;

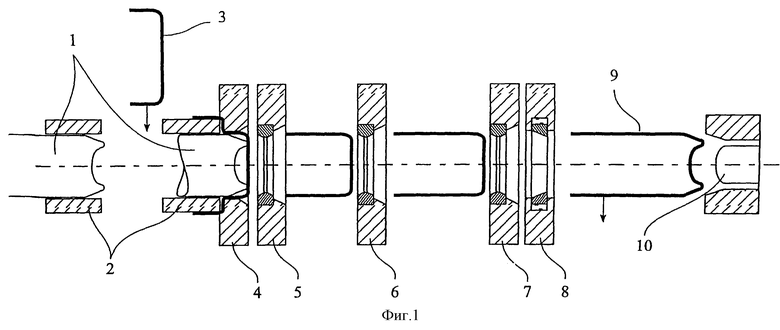

на фиг.2 - элемент процесса утонения стенки.

На фиг. 1 показано, как полученную предварительной формовкой чашку или стакан 3 формуют в готовую консервную банку 9 с утоненной стенкой. Чашку 3 помещают между оправкой 2, постепенно вытягивающей заготовку, и постепенно вытягивающей матрицей 4, после которой эта постепенно вытягивающая заготовку оправка 2 и постепенно вытягивающая матрица 4 движутся одна в направлении другой. В этот момент пуансон 1 движется вправо, в результате чего чашка 3 приобретает внутренний диаметр окончательно готовой консервной банки 9.

Затем пуансон 1 последовательно проталкивает изделие через три утоняющих стенку кольца 5, 6 и 7 и через кольцо 8 съемника. Утонение стенки обеспечивает получение банки 9 с ее окончательной толщиной и длиной стенки. И, наконец, движением пуансона 1 направлением инструмента 10 для формовки основания формуют основание банки 9.

Возвращающийся назад пуансон 1 обеспечивает снятие банки 9 с пуансона 1 с помощью кольца 8 съемника, так что она может быть выгружена в поперечном направлении.

На фиг. 2 представлена подробная иллюстрация прохода части стенки банки при ее формовке, например, через утоняющее стенку кольцо. Пуансон 1 показан схематично.

Плоскость входа в утоняющее стенку кольцо 5 проходит под углом входа α к направлению оси утоняющего стенку кольца. Толщина материала стенки, подлежащей формовке, уменьшается между пуансоном 1 и утоняющим стенку кольцом 5. Этот материал состоит из собственно металлической стенки 11 банки со слоями пластика 12 и 13 на каждой стороне. На фиг.2 показано, как уменьшается толщина всех трех слоев 11, 12 и 13.

Было обнаружено, что, если угол входа α у утоняющих стенку колец 5, 6 и 7 сделать согласованным с описанными выше условиями, то получают хорошее результаты по качеству поверхности отформованных банок 9, без возникновения недопустимо высокого усилия раздачи в утоняющих стенку кольцах.

Такие благоприятные результаты получают, например, если угол входа α у утоняющих стенку колец 5, 6 и 7 выбирают, например, так, чтобы они. составляли 8, 4 и 2o, соответственно. Выбор материала пластикового покрытия, как описано выше, обеспечивает получение банок с неповрежденным покрытием, и риск того, что произойдет отделение покрытия от металлической основы становится пренебрежимо малым.

Изобретение относится к области обработки металлов давлением и может быть использовано при получении консервных банок, имеющих основание и трубчатый корпус из листового металла, покрытые по меньшей мере с одной стороны слоем пластика. Листовой металл выбирают из группы, включающей стальной лист, покрытый оловом стальной лист и стальной лист, покрытый хромом-оксидом хрома. Из листового металла получают круглый диск, который затем подвергают глубокой вытяжке с получением чашки, покрытой по меньшей мере с наружной стороны слоем пластика. Затем чашку формуют в банку посредством утонения стенки. Утонение стенки производят за один ход передвижением чашки последовательно через несколько утоняющих стенку колец. Угол входа α у каждого из последующих по меньшей мере трех утоняющих стенку колец меньше, чем угол входа α у предыдущего кольца. Может быть использовано три утоняющих стенку кольца, величину угла входа α которых выбирают из приведенных отношений. В результате обеспечивается улучшение качества полученных изделий и повышение стойкости используемой оснастки. 6 з.п.ф-лы, 2 ил.

| 0 |

|

SU402006A1 | |

| Штамп для вытяжки с утонением полых изделий из листового металла | 1984 |

|

SU1199358A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВНОЙ БАНКИ | 1996 |

|

RU2120831C1 |

| Стимулятор роста хлопчатника | 1977 |

|

SU667193A1 |

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО "АНТАРКТИДА" (ВАРИАНТЫ) | 2014 |

|

RU2545600C1 |

Авторы

Даты

2003-08-27—Публикация

1999-02-18—Подача