Изобретение относится к области нанесения покрытий и может быть использовано в машиностроении для получения защитных покрытий на деталях машин, работающих в условиях повышенного износа и высоких контактных нагрузок.

Известен способ плазменного нанесения покрытий, включающий ввод напыляемого порошка в плазменную струю, термическое активирование обрабатываемой поверхности возбуждением выносной электрической дуги, совместной с плазменной струей, и транспортирование порошка плазменной струей к обрабатываемой поверхности (см. Кулагин И. Д. , Борисов А.П., Краснов Ю.И. Поверхностное упрочнение деталей дуговых разрядов.- В сб.: Теория и практика газотермического нанесения покрытий.- Дмитров, 1985, с. 73-74).

Целью изобретения является повышение качества покрытий за счет увеличения его локальной плотности и адгезионной прочности без перегрева материала обрабатываемой поверхности.

Это достигается тем, что в способе плазменного нанесения покрытий, включающем ввод напыляемого порошка в плазменную струю, термическое активирование обрабатываемой поверхности возбуждением выносной электрической дуги, совмещенной с плазменной струей, и транспортирование порошка плазменной струей к обрабатываемой поверхности, выносную электрическую дугу питают пульсирующим током с частотой следования импульсов 25 - 100 Гц при средней мощности пульсирующей дуги 1 - 8,5 кВт.

Использование выносной дуги, питаемой пульсирующим током, позволяет обеспечить более эффективный и равномерный прогрев присадочного порошка за счет улучшения условий теплообмена плазмы и порошка при импульсном изменении температуры и скорости плазменной струи, а также оптимизировать тепловое воздействие дуги на поверхность заготовки вследствие диффузии опорного пятна электрической дуги по поверхности, что ведет к повышению плотности и адгезионной прочности покрытия, так как оно формируется из проплавленных частиц на термически активированной или расплавленной поверхности. Кроме того, уменьшаются потери наносимого материала, связанные с рикошетированием непроплавленных частиц от поверхности обрабатываемого изделия.

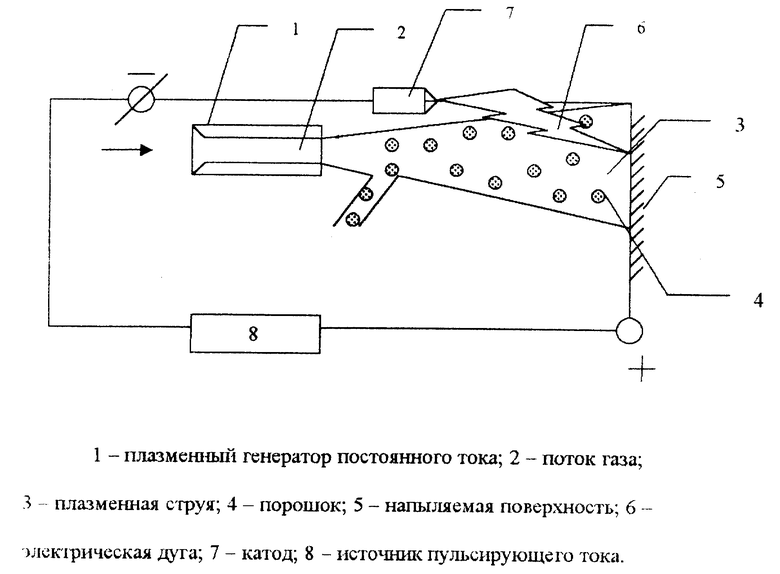

Данный способ плазменного нанесения покрытий реализуется следующим образом (см.чертеж).

С помощью электрической дуги, горящей внутри плазменного генератора постоянного тока (1), нагревают поток газа (2), протекающий через него и создающий плазменную струю (3). В плазменную струю (3) вводят порошок (4), напыляемый на поверхность (5). С осью струи (3) совмещают электрическую дугу (6), горящую от катода (7) на поверхность (5) и питаемую от источника пульсирующего тока (8).

Если мощность пульсирующей дуги выше максимального значения, то происходит полное оплавление напыленного слоя и образование на границе раздела общей "сварочной ванны", что в некоторых случаях приводит к короблению подложки и ее деструктивным изменениям. Если мощность дуги ниже минимальной, дуга горит неустойчиво и слабо активируется подложка. При правильно выбранной мощности на поверхности напыленного слоя в местах "привязки" опорного пятна выносной дуги возникает зона локального расплавления покрытия, простирающаяся от поверхности слоя до подложки, а в месте контакта этой зоны с поверхностью возникает химическое взаимодействие, приводящее к повышению адгезионной прочности. На поверхности покрытия появляется характерная "пятнистость" (пятна - вершины зон локального расплавления). При правильном выборе частоты следования импульсов количество пятен составляет 10...50 на 1 см2. Указанные зоны являются своеобразными "заклепками", прикрепляющими напыленный слой к подложке, при этом полного расплавления покрытия не происходит.

Например, при нанесении покрытия толщиной 1 • 10-3 м из порошка самофлюсующегося сплава ПГХН80СРЗ (никель-хром-бор-кремний - с температурой плавления легкоплавких эвтектик 1050-1150oC) на установке с использованием выносной дуги, совмещенной с плазменной струей, адгезионная прочность составила - 110-120 МН-2 м. Коэффициент использования наносимого материала - 80%. Выносная дуга создавалась последовательным включением балластного реостата и двухполупериодного выпрямителя без сглаживающего фильтра, гальванически развязанного от силовой сети трансформатором.

Параметры выносной дуги, совмещенной с плазменной струей: частота импульса 100 Гц, диапазон пульсаций мощности 0,8 - 6,3 кВт.

Данный способ позволяет повысить качество покрытия за счет увеличения адгезионной прочности и плотности получаемых покрытий, при этом уменьшается процент брака, вызванного отслоением покрытий. Кроме того, за счет повышения коэффициента использования наносимого материала обеспечивается экономия дорогих и дефицитных порошковых материалов. При нанесении самофлюсующихся порошков повышается производительность процесса за счет совмещения в одной операции процессов нанесения и оплавления покрытия, которые в известных способах выполняются последовательно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ДУГИ ПУЛЬСИРУЮЩЕЙ МОЩНОСТИ | 2011 |

|

RU2503739C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2211256C2 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2405739C1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| Способ газопламенного напыления порошковых материалов с получением покрытия на никелевой основе посредством распылителя | 2021 |

|

RU2775984C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ШНЕКА | 2022 |

|

RU2782903C1 |

| СТЕКЛОМЕТАЛЛИЧЕСКОЕ ДЕКОРАТИВНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2251538C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

Изобретение может быть использовано в машиностроении для получения защитных покрытий на деталях машин, работающих в условиях повышенного износа и высоких контактных нагрузок. Способ включает ввод напыляемого порошка в плазменную струю, термическое активирование обрабатываемой поверхности возбуждением выносной электрической дуги, совмещенной с плазменной струей, и транспортирование порошка плазменной струей к обрабатываемой поверхности, при этом выносную электрическую дугу питают пульсирующим током с частотой следования импульсов 25 - 100 Гц при средней мощности пульсирующей дуги 1 - 8,5 кВт. Способ позволяет повысить качество покрытий за счет увеличения его локальной плотности и адгезионной прочности без перегрева материала обрабатываемой поверхности. 1 ил.

Способ плазменного нанесения покрытий, включающий ввод напыляемого порошка в плазменную струю, термическое активирование обрабатываемой поверхности возбуждением выносной электрической дуги, совмещенной с плазменной струей, и транспортирование порошка плазменной струей к обрабатываемой поверхности, отличающийся тем, что выносную электрическую дугу питают пульсирующим током с частотой следования импульсов 25 - 100 Гц при средней мощности пульсирующей дуги 1 - 8,5 кВт.

| КУЛАГИН И.Д | |||

| и др | |||

| Поверхностное упрочнение деталей дуговым разрядом | |||

| В сб | |||

| Теория и практика газотермического нанесения покрытий | |||

| - Дмитров, 1985, с.73 - 74 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ (ВАРИАНТЫ) | 1995 |

|

RU2081202C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1991 |

|

RU2064524C1 |

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИОННЫХ СПЛАВОВ | 1995 |

|

RU2102523C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| US 5733662 A, 31.03.1998 | |||

| Способ отбора молочнокислых бактерий для сыроделия | 1974 |

|

SU531527A1 |

| Установка для получения гранул металлов и сплавов | 1973 |

|

SU455812A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1999 |

|

RU2153392C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЙ | 1988 |

|

RU1625045C |

Авторы

Даты

2000-09-10—Публикация

1999-08-25—Подача