Изобретение относится к области переработки вулканизованных вторичных резин, получаемых при переработке амортизированных шин и шиноремонте.

Известны способ получения тонкодисперсных порошков из резин, при котором материал подают между режущими элементами, и устройство для его осуществления, включающее в себя корпус с загрузочным и разгрузочным патрубками, подвижный и неподвижный режущие элементы с закрепленными на них ножами и контрножами (SU, авторское свидетельство 997800, кл. В 02 С 7/08, 03.02.83).

Для предотвращения перегрева перерабатываемого материала перед подачей его предварительно смачивают охлаждающей жидкостью. Однако для получения товарной крошки после переработки из нее необходимо удалить частицы охлаждающей жидкости, что требует дополнительно обработки крошки, затрат времени и финансов.

В устройстве для осуществления вышеописанного способа ножи и контрножи закреплены винтами через эластичные прокладки. Это затрудняет получение для всех ножей одной плоскости резания, ограничивает количество ножей, что затрудняет получение однородной тонкодисперсной крошки. Кроме того, для заточки ножей и контрножей приходится разбирать все устройство, что осложняет его эксплуатацию.

Известны способ получения порошка, при котором измельчаемый материал подают с потоком воздуха в зазор между режущими элементами, и устройство для осуществления этого способа, содержащее корпус с загрузочным и разгрузочным патрубками, подвижный и неподвижный режущие элементы с закрепленными на них ножами и контрножами, и вентилятор, закрепленный рабочим колесом на валу подвижного режущего элемента (RU, патент 2104867, кл. В 29 В 17/00, 20.02.1998).

Однако общая боковая стенка корпуса измельчителя и вентилятора снабжена отверстиями, соединяющими полость вентилятора с зоной резания, поэтому создаваемый вентилятором поток воздуха удаляет из рабочей зоны только летучие продукты измельчения и частично охлаждает контрножи неподвижного режущего элемента. При этом получается крупная крошка (размер частиц 5-8 мм). Для получения более мелкой крошки необходимо увеличить число оборотов ротора с одновременным увеличением производительности вентилятора и интенсивности охлаждения контрножей. При этом неизбежно удаление из зоны резания более крупных частиц измельчаемого материала, не предусмотренных технологией измельчения.

Наиболее близкими по техической сущности и достигаемому эффекту являются способ получения тонкодисперсных порошков из вторичных резин, при котором измельчаемый материал подают в зазор между режущими элементами, подачу материала осуществляют с подачей потока воздуха, и устройство для получения тонкодисперсных порошков из вторичных резин, включающее в себя корпус с загрузочным и разгрузочным патрубками, подвижный и неподвижный режущие элементы с закрепленными на них ножами и контрножами, и генератор потока воздуха (SU, авторское свидетельство 1480875, кл. В 02 С 18/06, 23.05.1989).

Однако данный способ не обеспечивает достаточное охлаждение потоком воздуха. Контрножи охлаждаются только поступающим воздушным потоком воздуха, а ножи - этим же потоком воздуха в сочетании их перемещения в этом потоке, следовательно, температура контрножей выше температуры ножей, а их стойкость (время работы) меньше стойкости последних, что отрицательно влияет на производительность устройства.

Кроме того, затруднено обслуживание устройства, т.к. для заточки ножей и контрножей необходима разборка всего устройства.

Изобретением решается задача увеличения степени охлаждения измельчаемого материала и контрножей, технический результат - увеличение производительности и надежности работы и улучшение условий обслуживания.

Технический результат достигается тем, что в способе получения тонкодисперсных порошков из вторичных шинных резин, при котором измельчаемый материал подают с потоком воздуха через загрузочный патрубок в в зазор между режущими элементами, расположенными в корпусе, согласно изобретению одновременно с основным потоком подают через отверстие в крышке корпуса дополнительный поток воздуха, при этом соотношение объемов воздуха в потоке с материалом к дополнительному потоку составляет 1:3...1:20, а общий объем подаваемого воздуха должен быть не менее 0,5 м3/сек, при этом подаваемый воздух направляют на режущие элементы двумя потоками с двух сторон. В устройстве для получения тонкодисперсных порошков из вторичных шинных резин, включающем корпус с загрузочным и разгрузочным патрубками, подвижный и неподвижный режущие элементы с закрепленными на них ножами и контрножами, согласно изобретению имеется центробежный вентилятор, рабочее колесо которого закреплено на валу подвижного режущего элемента, а неподвижный режущий элемент смонтирован на загрузочном патрубке, при этом корпус со стороны загрузочного патрубка имеет крышку с отверстием для последнего, причем диаметр отверстия в 1,5. . .2,5 раза больше внутреннего диаметра загрузочного патрубка. Кроме того, ножи и контрножи выполнены в виде прямолинейных плоских пластин толщиной 2...5 мм равной высоты, длина ножей больше длины контрножей в 1,2. . . 1,4 раза. Ножи и контрножи выполнены из быстрорежущих инструментальных сталей, или металлокерамических твердых сплавов, или из минералокерамических режущих материалов. При этом режущие элементы выполнены в виде дисков, ножи и контрножи установлены в сквозных открытых пазах соответствующих дисков, выступая относительно их параллельных поверхностей с обеих сторон, образуя плоскости резания с нулевым зазором. Ножи и контрножи закреплены в дисках пайкой или склеиванием под углом 0o...30o к плоскости резания. По диаметру каждого диска закреплены кольцевые ножи, высотой, равной высоте ножей и контрножей, и образующие с ними параллельные плоскости раезания по обе стороны дисков.

Введение дополнительного потока воздуха в предлагаемом соотношении объема его к объему потока воздуха с материалом и подача воздуха на режущие элементы двумя потоками с двух сторон обеспечивают эффективный отвод тепла и исключает перегрев выше заданной температуры без ограничения времени работы. Установка в устройстве центробежного вентилятора, рабочее колесо которого закреплено на валу подвижного режущего элемента, установка неподвижного режущего элемента на загрузочном патрубке и установка на корпусе со стороны загрузочного патрубка крышки с отверстием для последнего, превышающим диаметр загрузочного патрубка, направляет воздух на режущие элементы с двух сторон двумя потоками, предотвращая их перегрев. Выполнение ножей и контрножей в виде прямолинейных пластин заданной толщины и длины, установка в дисках под заданными углами, крепление пайкой или склеиванием позволяет разместить на каждом диске не менее 50 ножей, что повышает производительность устройства. Кольцевые ножи, закрепленные по диаметру каждого диска, пропускают частицы только заданного размера, что улучшает качество получаемого порошка.

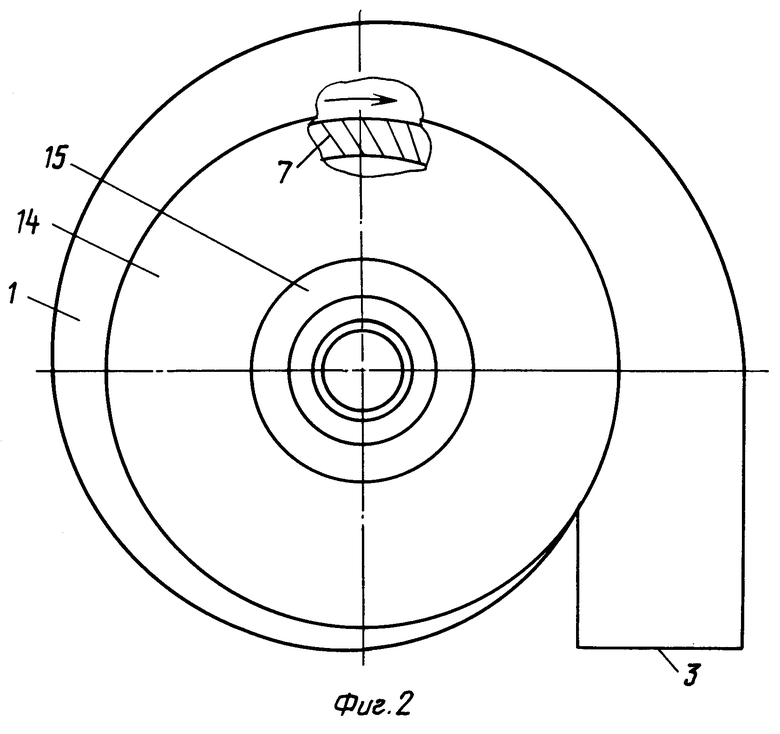

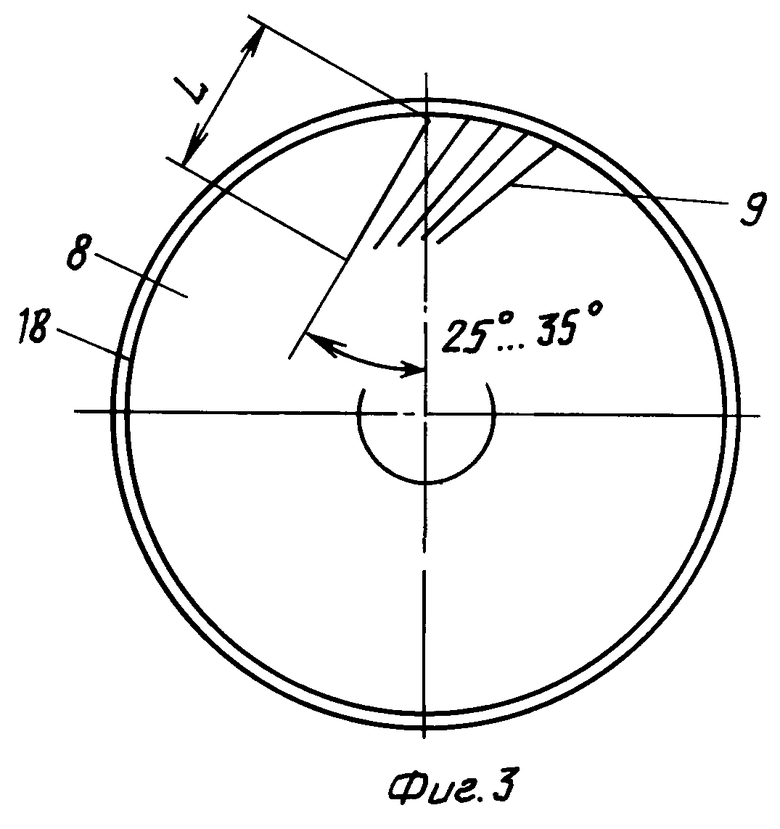

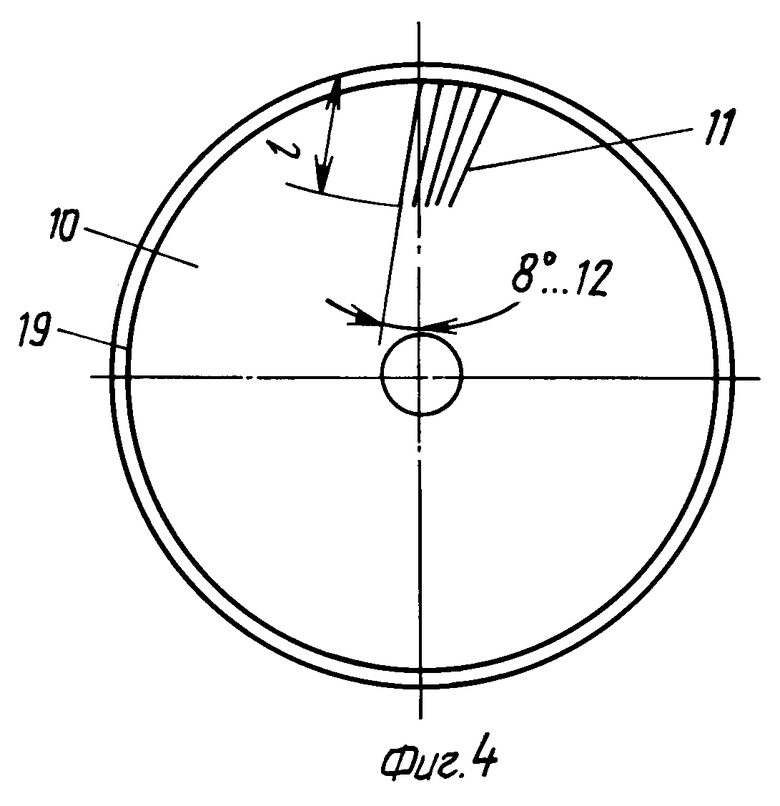

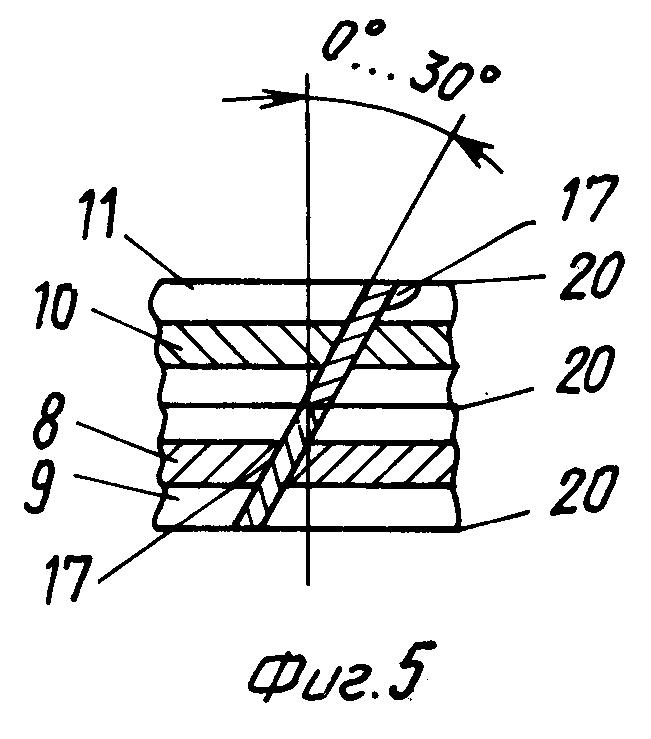

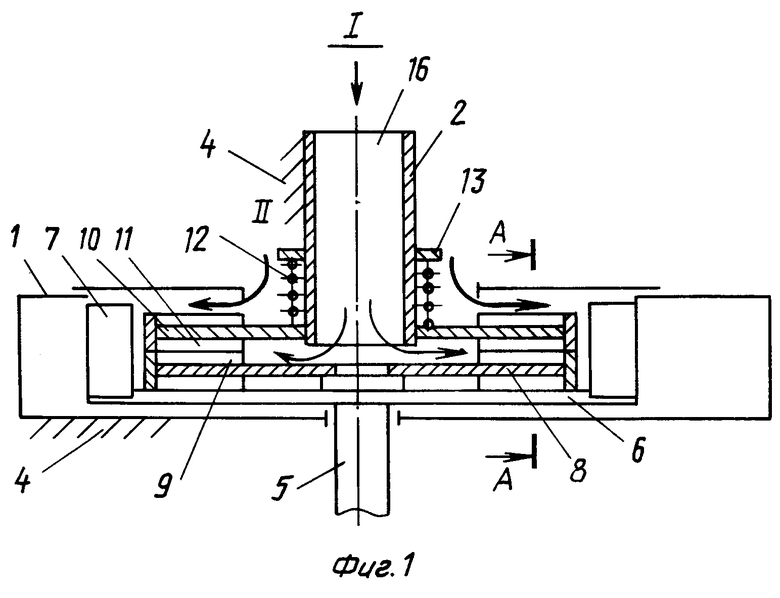

На фиг. 1 показана схема предлагаемого устройства: на фиг. 2 - то же вид сверху: на фиг. 3 - подвижный диск, вид сверху: на фиг. 4 - неподвижный диск, вид сверху, на фиг. 5 - разрез А-А на фиг. 1.

Устройство для получения тонкодисперсного порошка из вторичных шинных резин включает в себя спиральный корпус 1 с загрузочным 2 и разгрузочным 3 патрубками. Корпус 1 закреплен на раме 4. В корпусе 1 на валу 5 (привод вала не показан) установлено рабочее колесо 6 центробежного вентилятора с лопатками 7 и подвижный режущий элемент в виде диска 8 с ножами 9. На загрузочном патрубке 2 смонтирован с возможностью перемещения вдоль его оси неподвижный режущий элемент в виде диска 10 с контрножами 11. Ножи 9 образуют с контрножами 11 нулевой зазор под действием пружины 12, опирающейся своими торцами в аксиально подвижный относительно загрузочного патрубка 2 фланец 13 и неподвижный диск 10.

Корпус 1 со стороны загрузочного патрубка 2 снабжен крышкой 14 с отверстием 15. Диаметр отверстия 15 в 1,5-2,5 раза больше внутреннего диаметра 16 загрузочного патрубка 2.

Ножи 9 и контрножи 11 выполнены в виде прямолинейных плоских пластин толщиной 2...5 мм равной высоты. Длина L ножей 9 больше длины l контрножей 11 в 1,2. . .1,4 раза. Ножи 9 и контрножи 11 могут быть выполнены из быстрорежущих инструментальных сталей, или металлокерамических твердых сплавов, или минералокерамических режущих материалов. Ножи 9 и контрножи 11 установлены в сквозных открытых пазах 17 дисков 8 и 10, выступая относительно их параллельных поверхностей с обеих сторон. Ножи 9 и контрножи 11 могут быть закреплены пайкой или склеиванием под углом 0o...30o к плоскости резания навстречу друг другу. Ножи 9 на диске 8 установлены в плоскости резания под углом 25o. . . 35o, проведенным из точки пересечения оси ординат с радиусом диска, при этом начало ординат и радиуса находится в центре диска 8. Контрножи 11 на диске 10 установлены в плоскости резания под углом 8o...12o, проведенным из точки пересечения оси ординат с радиусом диска, при этом начало ординат и радиуса находится в центре диска 10. По диаметру каждого диска 8 и 10 закреплены кольцевые ножи 18 и 19 соответственно, высотой, равной высоте ножей 9 и контрножей 11, и образующие между ними параллельные плоскости резания 20 по обе стороны дисков 8 и 10.

Получение тонкодисперсных порошков осуществляют следующим образом.

Приводится во вращение вал 5 с диском 8 и рабочим колесом 6 с лопатками 7 центробежного вентилятора, под воздействием которого создается общий поток воздуха. С потоком воздуха I через загрузочный патрубок 2 подается материал размером 0,5...2 мм в пространство между дисками 8 и 10. Через отверстие 15 поступает дополнительный поток воздуха II между крышкой 14 и диском 10, охлаждая дополнительно диск 10, контрножи 11 и кольцевой нож 18.

Материал, измельченный до заданных размеров ножами 9, контрножами 11, между кольцевыми ножами 18 и 19 поступает к разгрузочному патрубку 3.

Для заточки ножей и контрножей извлекаются диски 8 и 10. Для этого необходимо снять крышку 14, отсоединить входной патрубок 2 от рамы 4 и вытащить патрубок 2, перемещая его соосно оси вверх. Затем снимается неподвижный диск 10 и демонтируется диск 8. Диски 8 и 10 ставятся на станок и производится заточка режущих кромок ножей 9, контрножей 11, кольцевых ножей 18 и 19 шлифованием их по плоскостям резания 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная мельница | 1979 |

|

SU850209A1 |

| Роторная мельница | 1982 |

|

SU1079283A2 |

| КУТТЕР-М | 2001 |

|

RU2189277C1 |

| Дробилка для изготовления стружки из щепы и кусковых древесных отходов | 1990 |

|

SU1754454A1 |

| Роторная мельница | 1980 |

|

SU965513A2 |

| Роторная мельница | 1982 |

|

SU1072894A2 |

| Устройство для измельчения материала | 1978 |

|

SU766637A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 1997 |

|

RU2159178C2 |

| Рубительная машина | 1979 |

|

SU905084A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ БУМАЖНОЙ МАКУЛАТУРЫ | 1977 |

|

RU2054072C1 |

В способе получения тонкодисперсных порошков из вторичных шинных резин, при котором измельчаемый материал подают с потоком воздуха через загрузочный патрубок в зазор между режущими элементами, расположенными в корпусе, одновременно с основным потоком подают дополнительный поток воздуха, при этом соотношение объемов воздуха в потоке с материалом к дополнительному потоку воздуха составляет 1:3...1:20, а общий объем подаваемого воздуха должен быть не менее 0,5 м3/с, при этом подаваемый воздух направляют на режущие элементы двумя потоками с двух сторон. Устройство включает корпус, центробежный вентилятор, рабочее колесо которого закреплено на валу подвижного режущего элемента, а неподвижный режущий элемент смонтирован на загрузочном патрубке, при этом корпус со стороны загрузочного патрубка снабжен крышкой с отверстием для последнего. Изобретение позволяет увеличить производительность, надежность в работе и улучшить условия обслуживания. 2 с. и 10 з.п. ф-лы, 5 ил.

| Роторная мельница | 1986 |

|

SU1480875A1 |

| Ножевая мельница | 1981 |

|

SU997800A1 |

| МЕЛЬНИЦА | 1987 |

|

RU2044562C1 |

| ДИСКОВАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 1998 |

|

RU2140324C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | SCEC | 0 |

|

SU378696A1 |

| ОБОЛОЧКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2006 |

|

RU2331941C2 |

| US 3455235 A, 15.07.1969. | |||

Авторы

Даты

2003-09-20—Публикация

2001-11-21—Подача