Изобретение относится к машиностроению и может быть использовано для изготовления зубьев-роликов для червячно-роликовых редукторных и нередукторных передач.

Существуют червячно-роликовые редукторы и червячно-роликовые передачи, в которых роль зубьев червячного колеса выполняют зубья-ролики, вращающиеся в своих гнездах во время работы (см. патент US 3820413, авторское свидетельство SU 1270456 и полезная модель RU 21078).

В настоящее время существующими методами сложно изготовить эвольвентный профиль на зубьях-роликах червячно-роликовых колес.

Существует способ нарезания зубьев на червячном колесе червячной фрезой методом обкатки на зубофрезерных станках (см. Н.И. Савлюга. Расчет и примеры наладок зубофрезерных и зубодолбежных станков. М: Машиностроение. 1978). Данный способ позволяет нарезать зубья с эвольвентным профилем в одной плоскости и не позволяет изготовить зубья-ролики с пространственной эвольвентой.

Наиболее близкими к данному изобретению по технической сущности и достигаемому результату является способ электрохимической размерной обработки (ЭХРО) (см. Л. Я. Попилов. Электрофизическая и электрохимическая обработка материалов. Изд. "Машиностроение", Москва, 1982).

Недостатком этого способа является отсутствие манипуляторов для ориентации и движения в пространстве зубьев-роликов с целью получения пространственной эвольвенты.

Задачей предложенного изобретения является повышение точности изготовления пространственного эвольвентного профиля зубьев-роликов для изготавливаемой червячной передачи.

Поставленная задача решается способом формирования эвольвентного профиля на зубьях-роликах червячного колеса, включающим электрохимическую размерную обработку, в котором, в отличие от известной, электрохимическую размерную обработку проводят на непрерывно вращающихся зубьях-роликах (анод), кинематически связанных с червяком-электродом (катод), с заданным передаточным отношением и при заданном зазоре между зубьями-роликами и червяком-электродом в среде проточного в зазоре электролита путем анодного растворения при концентрированном воздействии на поверхность зубьев-роликов энергией высокой плотности в два этапа. Первый этап, при котором снимается основной слой и формируется профиль эвольвенты, лучше производить при анодном токе 8-15 А/см2 и межэлектродном зазоре 0,4-1,0 мм в течение 15-30 мин, а второй этап, при котором производится электрополировка, при анодном токе 4-6 А/см2 и межэлектродном зазоре 0,1-0,3 мм в течение 8-15 мин.

Поставленная задача решается также и предлагаемым устройством. Устройство для формирования эвольвентного профиля на зубьях-роликах червячно-роликового колеса содержит корпус, загрузочный механизм, выполненный в виде колеса с гнездами под обрабатываемые зубья-ролики, червяк-электрод, находящийся в кинематическом зацеплении с загрузочным магазином, устройство для регулирования зазора между зубьями-роликами и червяком, находящееся в кинематическом зацеплении с загрузочным магазином, узел для регулирования зазора между зубьями-роликами и червяком, узел, обеспечивающий вращение зубьев-роликов в гнездах загрузочного механизма. Для повышения трения между шкивами-роликами и стальным диском, стальной диск покрывается слоем резины.

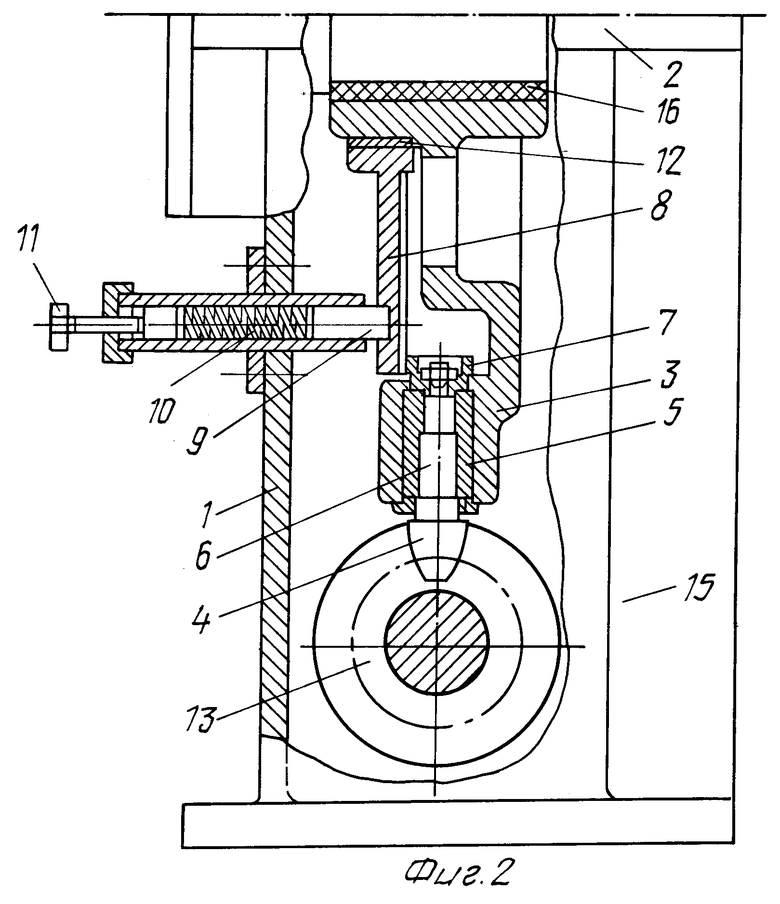

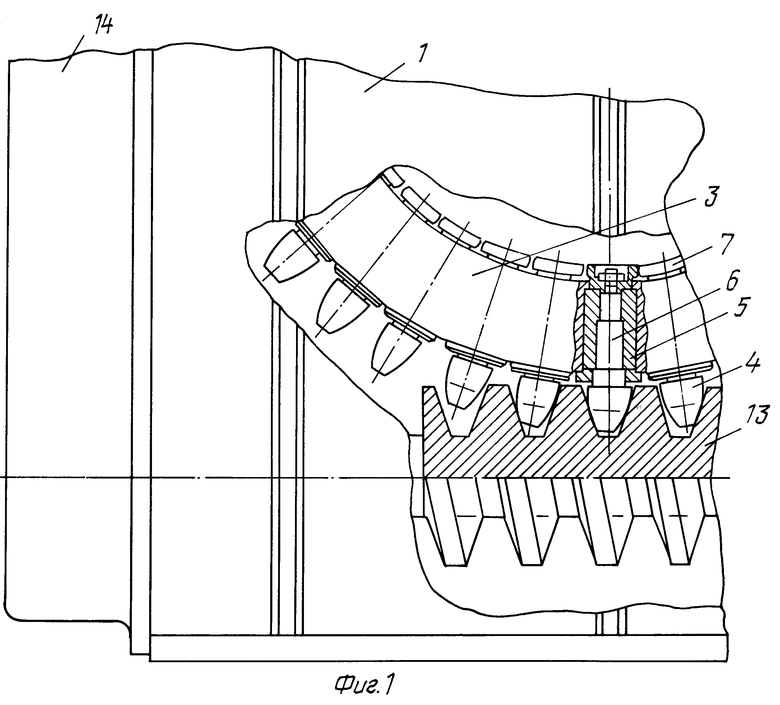

На фиг.1 и 2 представлены схемы, из которых ясны способ и устройство для изготовления пространственной эвольвенты на вращающихся зубьях-роликах червячно-роликового колеса. Устройство содержит корпус 1, в котором на валу 2 находится загрузочный механизм 3. Загрузочный магазин 3 представляет собой корпус червячно-роликового колеса для заданного передаточного отношения и заданного модуля передачи. В загрузочном магазине сделаны гнезда, количество которых соответствует нужному передаточному отношению и модулю передачи. В отверстия вставлены бронзовые втулки 5, которые являются подшипниками скольжения для осей 6 зубьев-роликов 4 червячно-роликового колеса. Зубья-ролики 4 с черновым эвольвентным профилем и осью 6 изготавливаются на токарных автоматах с необходимыми допусками для изготовления эвольвентного профиля и под шлифовку посадочных размеров на оси. Затем зубья-ролики 4 с осью 6 подвергаются закалке, а посадочные размеры оси шлифуются на окончательный размер. После этого зубья-ролики вставляются в бронзовую втулку 5, а на другой конец оси навинчиваются цилиндрические шкивы-ролики 7. Шкивы-ролики 7 (фиг. 2) прижимаются к неподвижному стальному диску 8 с помощью прижима-фиксатора 9, пружины 10 и регулировочного винта 11. При вращении загрузочного магазина 3 начинают вращаться зубья-ролики с черновым эвольвентным профилем. Неподвижное положение диска 8 обеспечивается четырьмя прижимами-фиксаторами 9. Сопряжение неподвижного диска 8 с вращающимся загрузочным магазином 3 происходит с помощью бронзового подшипника 12. Таким образом, при окончательном изготовлении зубьев-роликов 4 с эвольвентным профилем создаются три взаимосвязанных движения: вращение червяка-электрода 13, сделанного из меди или нержавеющей стали; вращение загрузочного магазина 3, движение которого кинематически связано с вращением червяка-электрода 13 с помощью коробки скоростей 15; вращение роликов с осью, осуществляемое с помощью шкивов-роликов 7, обкатывающихся по неподвижному диску 8.

После установки загрузочного магазина 3 в исходное положение, при котором между зубцами-роликами 4 и червяком-электродом 13 образуется необходимый зазор, в корпус установки 1 заливается электролит необходимого состава (например, 10-12% раствор NаNO3) и включается насос, который прокачивает электролит в межэлектродном пространстве. Затем включается электродвигатель, который через коробку скоростей, связывающую электродвигатель с валом червяка, приводит во вращение червяк 13, загрузочный магазин 3 и зубья-ролики 4. После этого включается постоянный ток, который подключен так, что червяк-электрод становится катодом, а загрузочный магазин анодом (загрузочный механизм электрически изолирован от корпуса с помощью фторопластовой втулки 16) и производится ЭХРО зубьев-роликов 4 путем анодного растворения при концентрированном воздействии на обрабатываемую деталь энергией высокой плотности (порядка 103 Вт/см2). Загрузочный магазин имеет возможность перемещаться на небольшие расстояния в направлении, перпендикулярном оси червяка-электрода.

За счет того, что при формировании пространственной эвольвенты на вращающихся зубьях-роликах червячно-роликового колеса используется ЭХРО при одновременной обкатке зубьев-роликов с червяком-электродом с заданным передаточным отношением, а загрузочный магазин копирует работу рабочего червячного колеса, куда будут вставлены на подшипниках качения изготовленные зубья-ролики, полученный эвольвентный профиль идеально подходит к рабочей червячной передаче. При установке обработанных таким образом зубьев-роликов в червячном колесе повышается износостойкость и работоспособность пары червяк - червячно-роликовое колесо.

Загрузочный магазин копирует работу рабочего червячного колеса, куда будут вставлены на подшипниках качения изготовленные зубья-ролики, и поэтому полученный эвольвентный профиль идеально подходит к рабочей червячной передаче.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 1997 |

|

RU2110374C1 |

| ВОЛНОВАЯ НЕСООСНАЯ ПЕРЕДАЧА | 1995 |

|

RU2092728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 2003 |

|

RU2243068C1 |

| ЗВЕЗДОЧКА ДЛЯ РОЛИКОВЫХ ЦЕПНЫХ ПЕРЕДАЧ | 2004 |

|

RU2266449C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2666658C1 |

| Способ электрохимического нанесения покрытий на поверхности сложнопрофильных изделий | 1987 |

|

SU1638216A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU428901A1 |

| Роликовый червячный обкатник | 1980 |

|

SU963653A1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 1998 |

|

RU2151671C1 |

| МЕХАНИЗМ ДЛЯ ФОРМИРОВАНИЯ ТОПА ТАБАКОРЕЗАЛЬНОГО СТАНКА | 1998 |

|

RU2143828C1 |

Изобретение может быть использовано для изготовления зубьев роликов для червячно-роликовых редукторных и нередукторных передач. Электрохимическую обработку проводят в среде проточного в зазоре электролита на непрерывно вращающихся зубьях-роликах (анод), кинематически связанных с червяком-электродом (катод) с заданным передаточным отношением и при заданном зазоре между зубьями-роликами и червяком-электродом. На первом этапе снимают основной слой и формируют профиль эвольвенты. На втором этапе производят электрополировку. Устройство для осуществления данного способа содержит корпус и загрузочный механизм в виде колеса с гнездами под обрабатываемые зубья-ролики. Червяк-электрод находится в кинематическом зацеплении с загрузочным магазином. Устройство содержит также узел, обеспечивающий вращение зубьев-роликов в гнездах загрузочного механизма. Изобретение позволяет повысить точность изготовления пространственного эвольвентного профиля зубьев-роликов для изготавливаемой червячной передачи. 2 с. и 3 з.п. ф-лы, 2 ил.

| Электродержатель для ручной дуговой сварки | 1978 |

|

SU778969A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МАТРИЦ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2147497C1 |

| ЗУБЧАТО-РОЛИКОВАЯ ПЕРЕДАЧА | 1991 |

|

RU2062924C1 |

| АППАРАТ ДЛЯ ОПРЕДЕЛЕНИЯ КРИВИЗНЫ БУРОВЫХ СКВАЖИН | 1929 |

|

SU21078A1 |

| US 3820413, 28.06.1974. | |||

Авторы

Даты

2003-10-27—Публикация

2002-04-01—Подача