Настоящее изобретение относится к способу, а также к пакету металлических листов для изготовления сотового элемента со множеством проточных каналов для прохождения текучей среды.

Известны металлические сотовые элементы, применяемые в качестве корпусов-носителей катализаторов. Подобный сотовый элемент выполняют из множества по меньшей мере частично структурированных (профилированных) металлических листов. Различные примеры конструктивного исполнения сотового элемента известны, например, из US 4923109, WO 90/03220, ЕР 0322566 А1 и WO 94/01661.

В WO 97/00725 описан способ изготовления сотового элемента со множеством проточных каналов для прохождения текучей среды, образованных несколькими слоями по меньшей мере частично структурированных металлических листов. Согласно этой публикации предлагается набирать в пачку несколько по меньшей мере частично структурированных металлических листов. Затем каждую такую пачку сгибают (фальцуют) вдвое по соответствующей линии сгиба, получая пакет металлических листов. После этого каждый пакет металлических листов помещают в форму, внутренний контур которой соответствует наружному контуру изготавливаемого сотового элемента. Каждый пакет удерживается расположенным в центре формы скручивающим приспособлением. После этого все пакеты скручиваются в рулон скручивающим приспособлением поворотом относительно формы с получением сотового элемента. Затем подготовленный таким образом сотовый элемент помещают в трубчатый кожух. Другой способ изготовления сотового элемента известен из заявки WO 97/00135.

На последующих стадиях изготовления сотовый элемент соединяют пайкой с трубчатым кожухом. При этом к трубчатому кожуху припаивают в основном концевые участки отдельных слоев металлических листов. При изготовлении сотовых элементов по такой технологии существует опасность, что в результате фальцевания каждого пакета и скручивания пакетов с получением сотового элемента отдельные слои металлических листов в зоне их соединения с трубчатым кожухом окажутся припаянными к трубчатому кожуху на относительно большой части периметра его боковой поверхности, а другие слои металлических листов будут припаяны к трубчатому кожуху лишь на сравнительно небольшом участке его периметра. При подобном соединении сотового элемента с трубчатым кожухом возникает опасность повреждения сотового элемента под действием на него механических и термических нагрузок. Особая опасность состоит по меньшей мере в частичном разрушении паяного соединения между отдельными слоями металлических листов.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой способ изготовления сотового элемента, который позволял бы получать более равномерное паяное соединение этого сотового элемента с трубчатым кожухом. Еще одна задача изобретения состоит в том, чтобы разработать пакет металлических листов, наиболее пригодный для формирования сотового элемента.

Указанные задачи решаются с помощью предлагаемого в изобретении способа изготовления сотового элемента со множеством проточных каналов для прохождения текучей среды, который заключается в том, что несколько по меньшей мере частично структурированных металлических листов укладывают слоями по меньшей мере одной пачкой. После этого каждую пачку сгибают вдвое по линии сгиба с получением пакета металлических листов, у которого имеется изогнутая первая концевая зона и расположенная напротив нее вторая концевая зона. При этом пачку сгибают с получением пакета металлических листов таким образом, чтобы первый концевой участок и второй концевой участок пачки образовывали указанную вторую концевую зону пакета. Первый концевой участок имеет первую торцовую поверхность. Второй концевой участок имеет вторую торцовую поверхность. Вместе эти первая и вторая торцовые поверхности образуют торцовую поверхность второй концевой зоны пакета металлических листов. Указанные торцовые поверхности наклонены друг относительно друга. Первая торцовая поверхность образует со средней плоскостью, которая образована, например, сложенным пополам средним металлическим листом в сфальцованном пакете, первый угол α. Вторая торцовая поверхность образует с этой средней плоскостью второй угол β. Угол α и угол β представляют собой прилежащие углы. Величина этих углов выбрана таким образом, чтобы первый угол α был меньше второго угла β. Достигается это благодаря тому, что при сгибании вдвое пачки металлические листы смещаются друг относительно друга на первом концевом участке на значительно большую величину, чем слои металлических листов на втором концевом участке. В принципе, вторая концевая зона пакета металлических листов выполнена асимметричной. После этого каждый пакет металлических листов помещают в форму, в которой он удерживается расположенным в ее центральной зоне скручивающим приспособлением, и скручивают с получением сотового элемента путем проворачивания скручивающего приспособления относительно формы.

Неожиданно было установлено, что при изготовлении сотового элемента предлагаемым в изобретении способом концевые части его металлических листов распределяются сравнительно равномерно в окружном направлении, благодаря чему в итоге обеспечивается значительно более равномерное припаивание сотового элемента к трубчатому кожуху. Возможность такого более равномерного припаивания сотового элемента позволяет повысить надежность этого сотового элемента в работе.

В одном из предпочтительных вариантов осуществления способа предлагается допускать при сгибании вдвое пачки существенно большее смещение слоев металлических листов друг относительно друга на первом концевом участке, чем на втором концевом участке. При этом при сгибании вдвое пачки предпочтительно, чтобы слои металлических листов оставались практически неподвижными на втором ее концевом участке. В результате на втором концевом участке пакета металлических листов практически полностью сохраняется форма, которую первоначально имела пачка. В зависимости от количества пакетов металлических листов, используемых для формирования сотового элемента, а также в зависимости от формы формируемого сотового элемента можно использовать различные пакеты металлических листов, в том числе и с различной формой концевых зон. Использование различных пакетов металлических листов в сочетании с различной формой вторых концевых участков при сгибании вдвое пачки позволяют повысить надежность сотового элемента в работе.

С целью упростить изготовление сотового элемента в другом варианте предлагается по меньшей мере при сгибании вдвое фиксировать пачку по меньшей мере в одной зоне между вторым концевым участком и линией сгиба. Для этого пачку можно, например, зажать на втором концевом участке. Помимо этого зажимать пачку можно также таким образом, чтобы допускать определенное смещение слоев металлических листов.

В другом предпочтительном варианте предлагается формировать пачку укладыванием металлических листов слоями таким образом, чтобы вторая торцовая поверхность пачки была ориентирована на втором концевом участке практически перпендикулярно продольной протяженности пачки. Для формирования сотового элемента используют, в частности, три такие пачки.

В следующем предпочтительном варианте предлагается укладывать несколько по меньшей мере частично структурированных металлических листов слоями по меньшей мере одной пачкой, в которой слои металлических листов практически полностью перекрывают друг друга.

Согласно еще одному предпочтительному варианту осуществления способа предлагается помещать в форму по меньшей мере два пакета металлических листов. При этом изогнутые концевые зоны каждого пакета металлических листов располагают в центральной зоне формы. Сами эти пакеты ориентируют радиально наружу, как это известно, например, из WO 97/00725. В форме пакеты металлических листов фиксируют на скручивающем приспособлении. Кроме того, пакеты металлических листов располагают в форме таким образом, чтобы, если смотреть в окружном направлении, их первые концевые участки чередовались со вторыми концевыми участками. Преимущество расположения пакетов металлических листов в форме по такой схеме состоит в том, что каждый пакет сгибается в одном и том же направлении. В результате в каждом пакете металлических листов обеспечивается также более равномерное распределение в окружном направлении концов металлических листов в каждом слое пакета.

В соответствии еще с одним предпочтительным вариантом осуществления способа предлагается выбирать направление поворота скручивающего приспособления таким образом, чтобы загибать каждый пакет металлических листов вокруг соответствующей оси изгиба, проходящей практически параллельно линии сгиба и рядом с тем участком наружного слоя металлических листов, который расположен между вторым концевым участком и изогнутой концевой зоной.

Еще одним объектом изобретения является пакет металлических листов, предназначенный для изготовления сотового элемента со множеством проточных каналов для прохождения текучей среды. Этот пакет выполнен из нескольких по меньшей мере частично структурированных металлических листов, которые уложены слоями и согнуты вдвое по одной общей линии сгиба. При этом пакет металлических листов имеет изогнутую первую концевую зону и расположенную напротив нее вторую концевую зону. Вторая концевая зона образована первым концевым участком и вторым концевым участком. Такой пакет металлических листов отличается тем, что первый концевой участок имеет первую торцовую поверхность, а второй концевой участок имеет вторую торцовую поверхность и первая торцовая поверхность образует со средней плоскостью первый угол α, а вторая торцовая поверхность образует с этой средней плоскостью второй угол β, при этом первый угол α меньше второго угла β. Выполненный подобным образом пакет металлических листов наиболее пригоден для изготовления сотового элемента. Такой пакет металлических листов в соответствии с известным из WO 97/00725 или из WO 97/00135 способом можно с использованием других пакетов металлических листов соответствующей формы скручивать один с другим с получением сотового элемента, в котором концы металлических листов исключительно равномерно распределяются в окружном направлении, что позволяет получить относительно однородное паяное соединение, которым сотовый элемент соединяется с трубчатым кожухом. Пакет металлических листов предпочтительно выполнять таким образом, чтобы второй угол β составлял примерно 90o.

Другие преимущества предлагаемых в изобретении способа и пакета металлических листов более подробно рассмотрены ниже на примере одного из вариантов выполнения изобретения со ссылкой на прилагаемые чертежи, на которых показано:

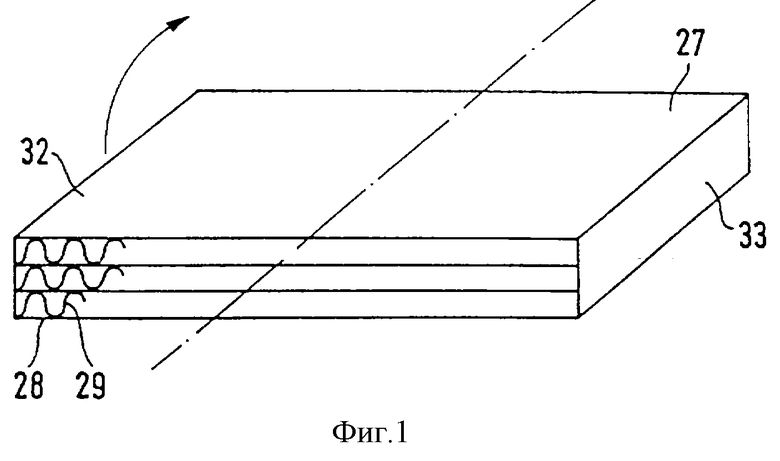

на фиг.1 - схематичное изображение в перспективе пачки, набранной из металлических листов,

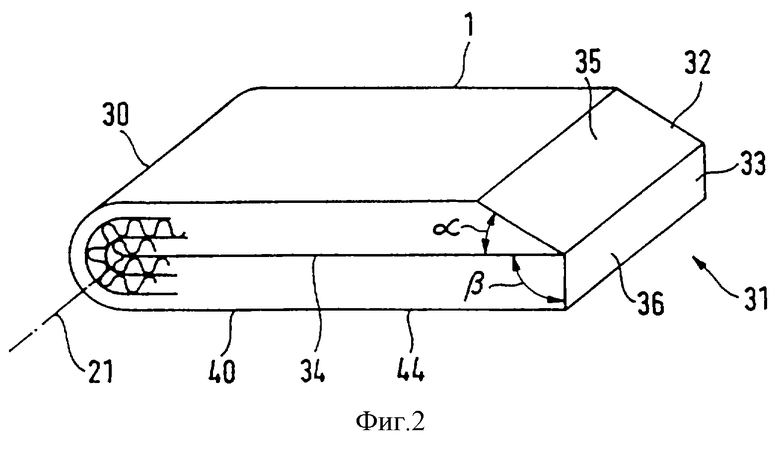

на фиг. 2 - схематичное изображение в перспективе пакета металлических листов,

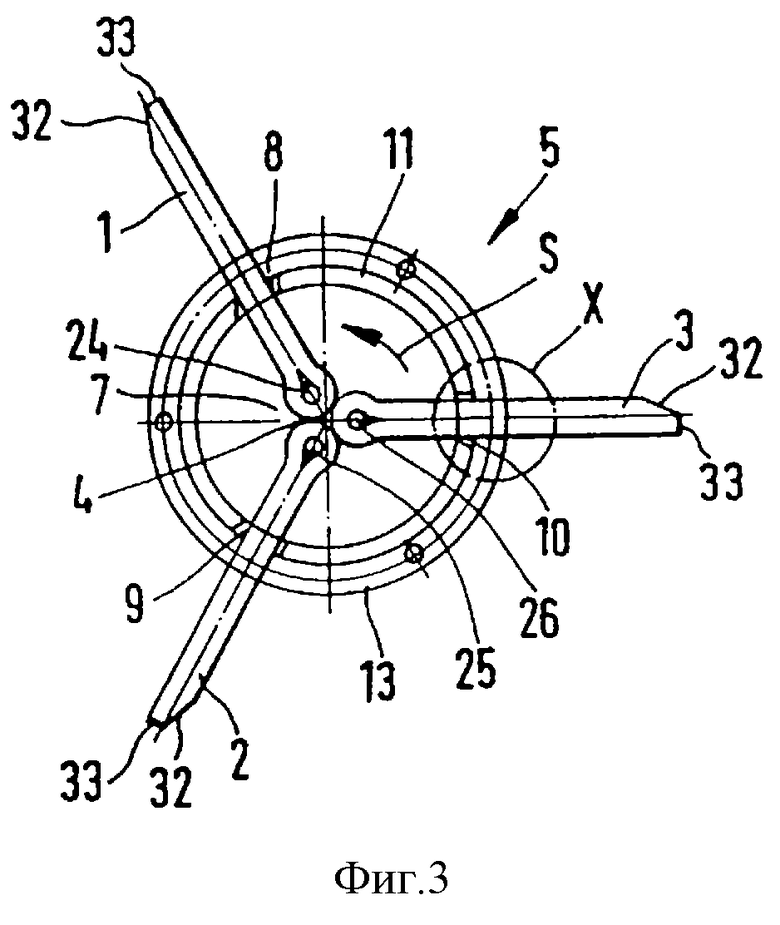

на фиг. 3 - схематичное изображение в виде сверху устройства с тремя скручиваемыми пакетами металлических листов,

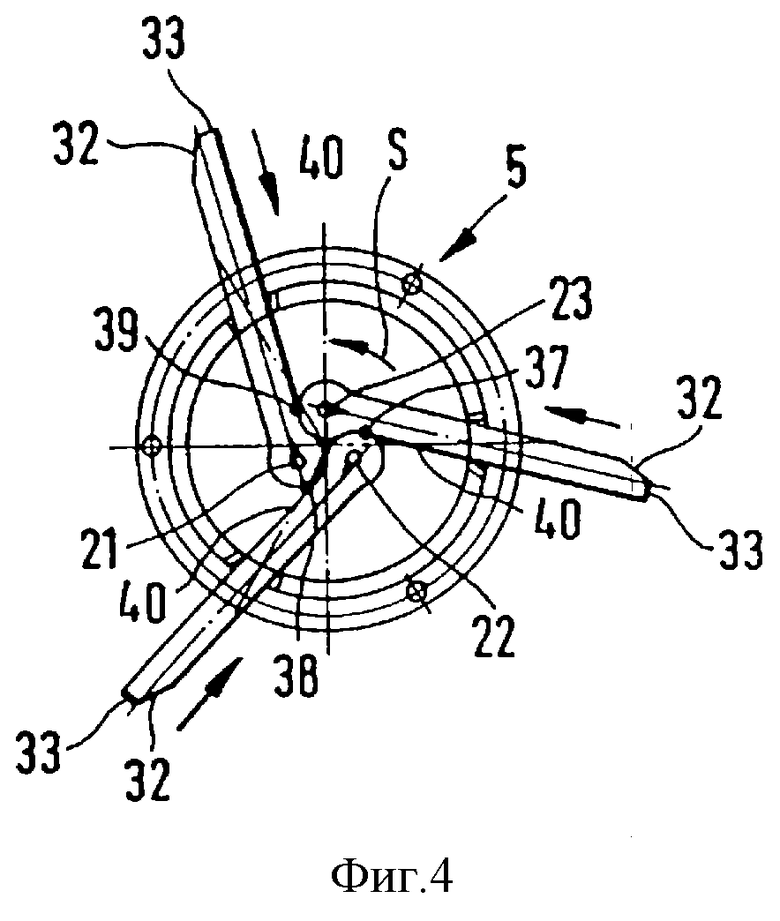

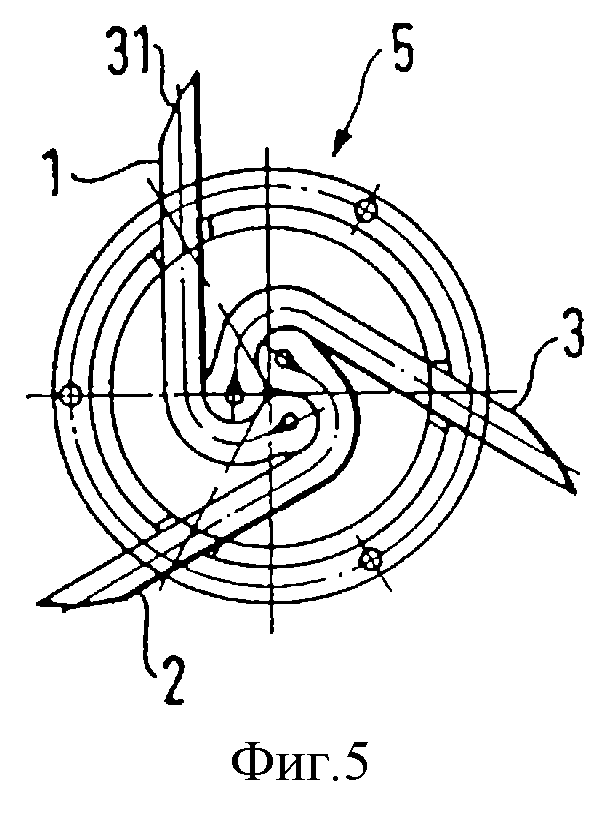

на фиг. 4 и 5 - схематичное изображение в виде сверху устройства в различные моменты операции скручивания пакетов металлических листов,

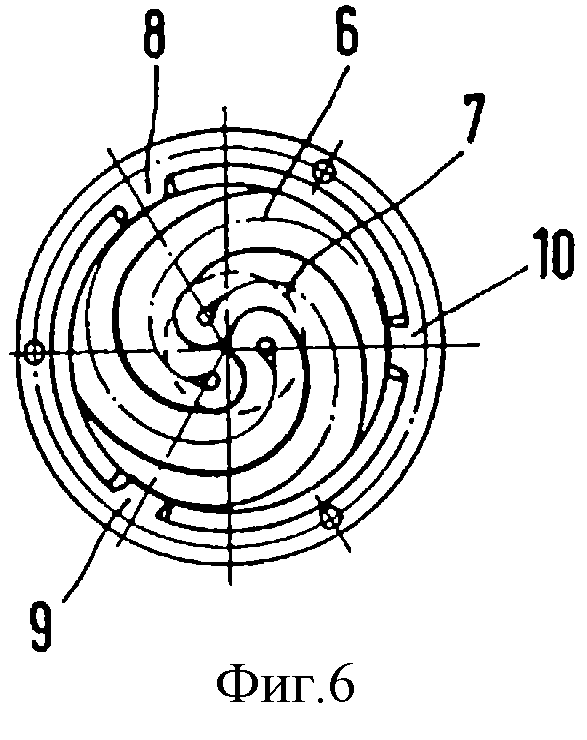

на фиг.6 - полностью скрученный сотовый элемент в форме,

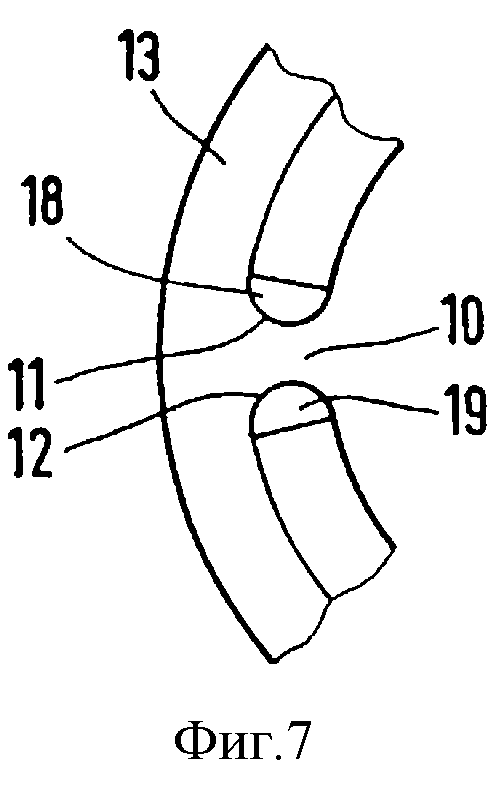

на фиг.7 - увеличенное изображение фрагмента Х по фиг.3 и

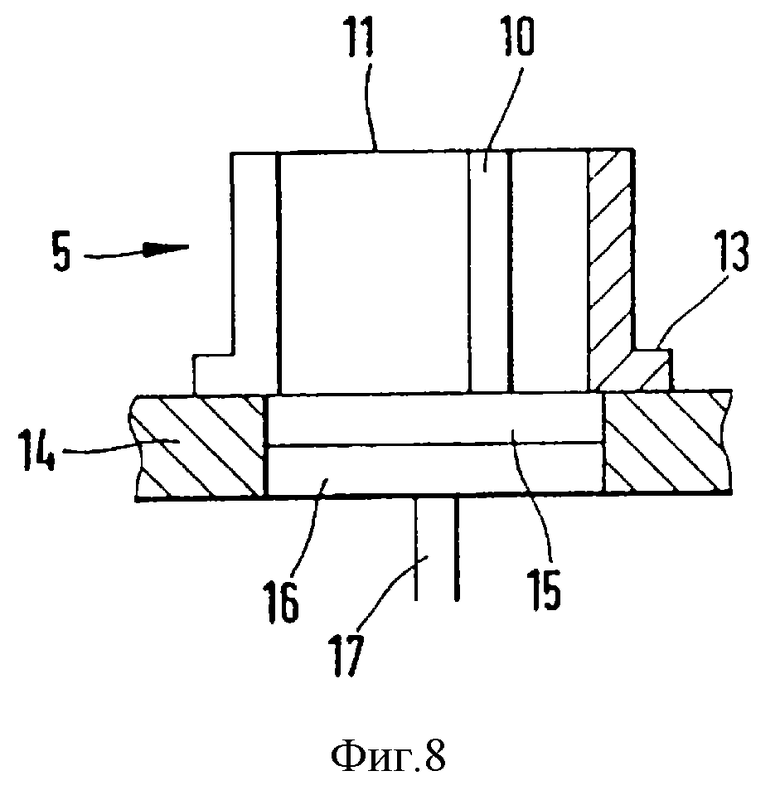

на фиг.8 - устройство по фиг.1 в разрезе.

На фиг.1 в перспективе схематично изображена пачка 27, состоящая из нескольких слоев по меньшей мере частично структурированных (профилированных) металлических листов 28, 29. Пачка, показанная на фиг.1, образована слоями гладких 28 и гофрированных 29 металлических листов. Слои гладких 28 и гофрированных 29 металлических листов попеременно чередуются. Слои гладких 28 и гофрированных 29 металлических листов в рассматриваемом варианте полностью перекрывают друг друга. Металлические листы уложены слоями таким образом, что они образуют призму с четырехугольным основанием. Штрихпунктирной линией на фиг. 1 обозначена линия 21 сгиба, по которой фальцуют (сгибают вдвое) пачку 27. Линия 21 сгиба проходит практически по центру пачки 27.

В результате сгибания пачки 27 по линии 21 сгиба получают пакет 1 металлических листов, такой как показанный в качестве примера на фиг.2. Этот пакет 1 имеет первую концевую зону 30. Такая концевая зона 30, расположенная со стороны линии 21 сгиба, имеет изогнутую форму. Кроме того, пакет 1 металлических листов имеет вторую концевую зону 31. Эта вторая концевая зона 31 расположена напротив первой концевой зоны 30. Вторая концевая зона 31 образована первым 32 и вторым 33 концевыми участками пачки 27.

Первый концевой участок 32 имеет первую торцовую поверхность 35. Эта торцовая поверхность 35 наклонена или скошена в сторону расположенной напротив нее первой концевой зоны 30. Торцовая поверхность 35 образует со средней плоскостью 34 первый угол α. Второй концевой участок 33 имеет вторую торцовую поверхность 36. Эта торцовая поверхность 36 образует со средней плоскостью 34 второй угол β. Как показано на фиг.2, первый угол α меньше, прежде всего существенно меньше, второго угла β. В рассматриваемом варианте второй угол β составляет примерно 90o.

На фиг.3 в виде сверху показаны три пакета 1, 2, 3 металлических листов, расположенных в форме 5. Соответствующая изогнутая первая концевая зона 30 каждого пакета 1, 2, 3 расположена в центральной зоне 7 формы 5. Пакеты 1, 2, 3 металлических листов ориентированы радиально наружу от центральной зоны 7. Пакеты 1, 2, 3 металлических листов расположены таким образом, что если смотреть в окружном направлении, их первые концевые участки 32 чередуются со вторыми концевыми участками 33.

Форма имеет стенку 11, в которой выполнены три, в рассматриваемом примере прямоугольных, окна 8, 9 и 10, которые распределены с равным угловым шагом по периметру формы 5. Форма 5 может быть соединена своим внешним фланцем 13 не показанными соединительными средствами с опорной плитой 14, как это показано на фиг. 8. В опорной плите 14 имеется сквозное отверстие 15, сквозь которое может проходить пуансон 16, закрепленный на приводном штоке 17. Поперечное сечение отверстия 15 и пуансона 16 соответствует поперечному сечению в свету формы 5. Окна 8, 9 и 10 имеют продольные поверхности 11, 12, которые в поперечном сечении имеют выпуклую форму, как это показано на фиг. 7. Каждая из продольных поверхностей 11, 12 предпочтительно снабжена антифрикционным слоем 18, 19, выполненным из керамического материала.

Для упрощения на чертеже не показано скручивающее приспособление, которым удерживаются пакеты 1, 2 и 3 металлических листов и которое проворачивает эти пакеты вокруг оси 4, проходящей перпендикулярно плоскости чертежа. Это скручивающее приспособление имеет намоточные оправки 24, 25, 26, которые входят в каждый пакет 1, 2, 3 металлических листов и проворачивают эти пакеты в направлении S поворота скручивающего приспособления. Намоточные оправки 24, 25, 26 входят в соответствующий пакет 1, 2, 3 металлических листов в зоне, расположенной на участке линии 21, 22, 23 сгиба.

При повороте намоточных оправок 24, 25, 26 вокруг центральной оси 4 в направлении S отдельные пакеты 1, 2 и 3 свертываются в одном направлении в рулон. В процессе свертывания пакеты 1, 2 и 3 скользят по антифрикционным слоям 18, 19 каждого из окон 8, 9, 10 во внутреннюю полость формы. Каждый пакет в отдельности загибается вокруг соответствующей оси 37, 38, 39. Каждая из этих осей 37, 38, 39 изгиба проходит в основном параллельно линиям 21, 22, 23 сгиба, соответственно параллельно намоточным оправкам 24, 25, 26. В каждом пакете 1, 2, 3 металлических листов эта ось изгиба расположена рядом с тем участком 40 наружного слоя 44 металлических листов, который расположен между вторым концевым участком 33 и изогнутой концевой зоной 30. В процессе скручивания металлических листов, соответственно загибания пакетов один вокруг другого происходит смещение осей 37, 38, 39 изгиба. Положение этих осей 37, 38, 39 изгиба зависит от угла взаимного обхвата пакетов 1, 2, 3 металлических листов.

Во время скручивания пакетов металлических листов происходит также смещение слоев металлических листов 28, 29 друг относительно друга, в результате чего контур второй концевой зоны 31 оказывается в основном согласован с внутренним контуром формы 5. При этом отдельные слои металлических листов 28, 29 смещаются таким образом, что концы соответствующих слоев металлических листов 28, 29 равномерно распределяются по периметру сотового элемента 6.

Рассмотренное выше устройство, на примере которого описан способ изготовления сотового элемента со множеством проточных каналов для прохождения текучей среды, представляет собой предпочтительное устройство, используемое для осуществления способа. В другом варианте предлагаемый способ можно также осуществлять с помощью описанного в заявке WO 97/00135 устройства и по описанной в ней технологии. Указанная заявка WO 97/00135, а также заявка DE 19521685.7 в полном объеме включены в настоящее описание в качестве ссылки.

Изобретение относится к сотовым элементам, используемым в устройствах, снижающих содержание вредных веществ в выхлопных газах. Способ изготовления сотового элемента с множеством проточных каналов для прохождения текучей среды, образованных несколькими слоями по меньшей мере частично структурированных металлических листов, заключается в том, что несколько по меньшей мере частично структурированных металлических листов укладывают слоями по меньшей мере одной пачкой, затем каждую пачку сгибают вдвое по линии сгиба с получением пакета металлических листов, который имеет изогнутую первую концевую зону и расположенную напротив нее вторую концевую зону, образованную первым и вторым концевыми участками пачки, при этом первая торцовая поверхность первого концевого участка образует со средней плоскостью первый угол α, а вторая торцовая поверхность второго концевого участка образует с этой средней плоскостью второй угол β, где первый угол α меньше второго угла β. После этого каждый пакет металлических листов помещают в форму, в которой он удерживается расположенным в ее центральной зоне скручивающим приспособлением, и скручивают с получением сотового элемента путем проворачивания скручивающего приспособления относительно формы. Дана конструкция пакета металлических листов, предназначенных для изготовления сотового элемента. Изобретение позволяет получить более равномерное паяное соединение сотового элемента с трубчатым кожухом. 2 с. и 8 з.п. ф-лы, 8 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| DE 4016276 C1, 20.06.1991 | |||

| DE 19528963 A1, 13.02.1997 | |||

| Несущее тело катализатора с сотовой структурой | 1990 |

|

SU1838640A3 |

Авторы

Даты

2003-10-27—Публикация

1999-05-28—Подача