Изобретение относится к сварочным материалам и может быть использовано для восстановления деталей металлургического оборудования, работающих в условиях повышенных контактных нагрузок, в частности для опорных валков станов горячей прокатки металла.

Известен состав проволоки для сварки, содержащей компоненты в следующем соотношении, мас.%:

Углерод - 0,5-0,12

Марганец - 03-0,8

Кремний - 0,3-0,8

Хром - 4-6

Молибден - 0,3-0,7

Железо - Остальное

(см. ГОСТ 2246-70 ст. 10Х5М)

Известный состав сварочной проволоки не обеспечивает требуемую прочность и работоспособность наплавленного металла в условиях контактных нагрузок.

Известен также состав сплава для восстановления деталей, содержащий компоненты в следующем соотношении, мас.%:

Углерод - 0,07-0,17

Кремний - 0,10-0,35

Марганец - 0,3-0,8

Хром - 4,0-6,5

Никель - 0,10-0,40

Молибден - 0,20-0,80

Кальций - 0,005-0,12

Железо - Остальное

(см. патент РФ 2048585, М.кл5 6 С 22 С 38/44, В 23 К 35/30) - прототип.

Известный состав сплава не удовлетворяет условию эксплуатации по прочности и ударной вязкости металла. Для получения наплавленного слоя требуемой прочности и ударной вязкости предлагается дополнительно ввести 0,25-0,35% вольфрама. Компоненты взяты в следующем соотношении, мас.%:

Углерод - 0,15-0,25

Кремний - 0,2-0,3

Марганец - 0,25-0,35

Хром - 2,5-3

Молибден - 0,4-0,5

Вольфрам - 0,25-0,35

Железо - Остальное

Поставленная задача согласно изобретению решена тем, что химический состав сплава согласован с термоциклическим режимом, присущим наплавке и термообработке, что обеспечивает получение высокопрочного сплава, имеющего предел текучести металла наплавленного валика более 700 МПа и 670 МПа в зоне термического влияния (ЗТВ) валика. Ниже описана роль различных легирующих элементов и предпочтительные пределы их содержания в заявленном сплаве.

Углерод обеспечивает матричное упрочнение сплава и наплавленного металла. Дисперсное упрочнение идет вследствие образования мелких частиц WC и МоС, которые в наплавленном слое достаточно дисперсны и многочисленны. Углерод также усиливает способность принимать закалку, т.е. образовывать более твердую и более прочную микроструктуру при охлаждении сплава при наплавке. Содержание углерода менее 0,15% мало оказывает влияние на упрочнение наплавленного металла и приводит к недостаточному раскислению сварочной ванны. При содержании углерода выше 0,25% начинают образовываться сложные карбиды, которые охрупчивают металл шва, и наплавленный металл будет подвержен растрескиванию.

Кремний всегда вводится в наплавочный металл в качестве раскислителя в количестве 0,2%. С понижением количества меньше 0,2% кремния возможно появление пор при наплавке. Взятый в избытке кремний отрицательно влияет на вязкость наплавленного металла в ЗТВ, которая при его концентрациях более 0,35% снижается до неприемлемого уровня.

Марганец упрочняет матрицу металла и значительно улучшает способность принимать закалку при наплавке. Минимальная концентрация Мn, необходимая для достижения требуемой прочности, равна 0,25%. Подобно углероду, Мn в избытке ухудшает вязкость металла и также вызывает растрескивание при наплавке, поэтому его верхний предел 0,3%.

Хром повышает упрочняемость сплава при охлаждении во время наплавки. При содержании хрома менее 2,5% не обеспечивается прочность наплавленного металла, а при содержании свыше 3% не обеспечивается оптимальная структура металла из-за появления остаточного аустенита.

Молибден повышает упрочняемость наплавленного металла при его охлаждении с образованием упрочненной матрицы и дополнительно обеспечивает дисперсионное упрочнение при отпуске вследствие выпадения частиц Mo2C. Избыток Мо способствует появлению трещин при наплавке и ухудшает вязкость наплавленного металла, поэтому верхний предел установлен 0,5%. При содержании молибдена менее 0,4% прочность наплавленного слоя ниже допустимой.

Вольфрам добавлен для дисперсионного упрочнения при выпадении мелких частиц WC в наплавленном металле. Верхний предел 0,35% установлен потому, что избыток W приводит к растрескиванию и ухудшает вязкость наплавленного металла и его ЗТВ. С понижением содержания вольфрама меньше 0,25% прочность сплава снижается, что неприемлемо.

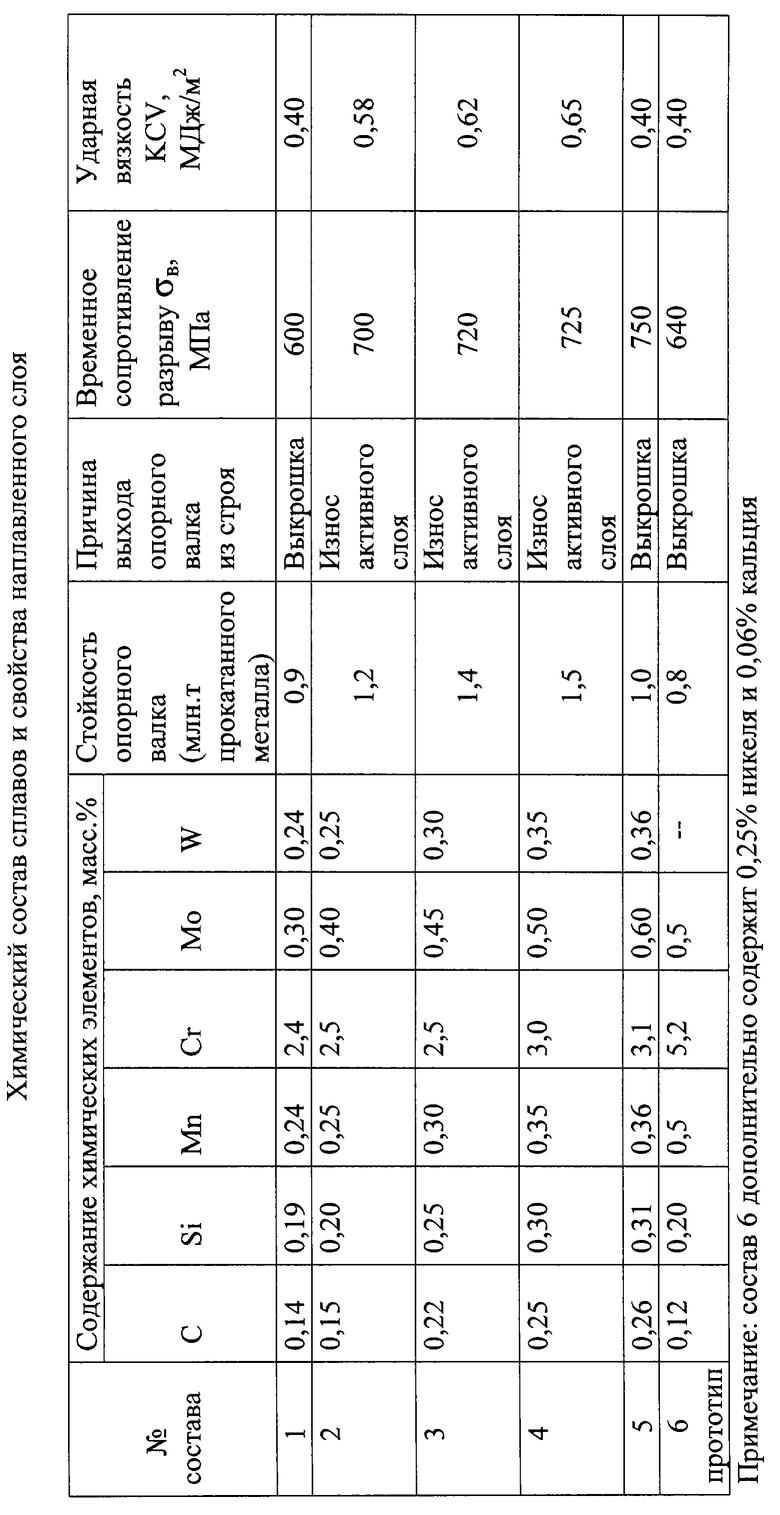

Были изготовлены шесть вариантов ленты различного состава. Химический состав изготовленных образцов ленты для наплавки и свойства наплавленного слоя приведены в таблице.

Лентой сплавов всех составов, размером 20х1 производили наплавку на пластины. После многослойной наплавки на пластину из верхних 6-7 слоев изготавливали образцы на растяжение по ГОСТ 1497 и ударной вязкости по ГОСТ 9454.

Как следует из таблицы, наплавленный сплав состава 1 имеет концентрацию химических элементов меньше заявленного, что снижает механические свойства и стойкость опорного валка. В сплавах 2-4 концентрация химических элементов соответствует заявленному составу, наплавленный металл имеет повышенную прочность (σв= 700-725 МПа и ударную вязкость (КСV=0,58-0,65 МДж/м2), что обеспечивает максимальную стойкость восстановленных опорных валков. Сплав 5 имеет концентрацию химических элементов выше заявленного состава, что приводит к ухудшению механические свойства и снижению стойкости опорного валка. Сплав-прототип (состав 6) имеет пониженную прочность и ударную вязкость. Варианты 2-4 дают оптимальное сочетание прочности и ударной вязкости.

Пример применения сплава

На металлургическом комбинате "Северсталь" проведено восстановление опорных валков стана 2000 из стали марки 9ХФ. Наплавка производилась с подогревом до температуры 450oС, лентой 20х1 под флюсом АН-60. Режим наплавки: сварочный ток 500-550 А, напряжение 34-36 В, скорость наплавки 30 м/ч. После наплавки валок помещали в колпаковую печь для проведения термообработки по режиму: нагрев со скоростью 100oС до температуры 500oС и выдержкой 10 ч. После охлаждения с печью валок механически обрабатывали. Испытания валка показали увеличение стойкости и наработки выплавленного металла по сравнению с валком, наплавленным сплавом-прототипом (табл.). Из результатов эксплуатационных данных следует, что стойкость опорного валка, наплавленный слой которого изготовлен из сплава оптимального состава, выше в 1,9 раза по сравнению с валком, наплавленным сплавом-прототипом, и составляет 1,2-1,5 млн. т проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| БРОНЕВАЯ СТАЛЬ | 2011 |

|

RU2447181C1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| ЧУГУН | 2000 |

|

RU2172793C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО- И ИЗНОСОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2000 |

|

RU2158319C1 |

| ВЫСОКОПРОЧНАЯ НИЗКОЛЕГИРОВАННАЯ АЗОТОСОДЕРЖАЩАЯ МАРТЕНСИТНАЯ СТАЛЬ | 2016 |

|

RU2638873C1 |

| ЭЛЕКТРОДНАЯ ЛЕНТА ДЛЯ НАПЛАВКИ | 1995 |

|

RU2087589C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2003 |

|

RU2242347C1 |

Изобретение относиться к сварочным материалам и может быть использовано для восстановления деталей металлургического оборудования, работающих в условиях повышенных контактных нагрузок, в частности для опорных валков станов горячей прокатки. Сплав содержит компоненты в следующем соотношении, в мас. %: углерод 0,15-0,25; марганец 0,25-0,35; кремний 0,2-0,3; хром 2,5-3; молибден 0,4-0,5; вольфрам 0,25-0,35; железо - остальное. Изобретение позволяет получить хороший комплекс прочности и ударной вязкости наплавленного металла, стойкости к образованию трещин при циклических нагрузках. 1 табл.

Сплав, содержащий углерод, марганец, кремний, хром, молибден, железо, отличающийся тем, что он содержит дополнительно вольфрам при следующем соотношении компонентов, мас. %:

Углерод - 0,15-0,25

Марганец - 0,25-0,35

Кремний - 0,2-0,3

Хром - 2,5-3

Молибден - 0,4-0,5

Вольфрам - 0,25-0,35

Железо - Остальное

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2048585C1 |

| Состав сварочной проволоки | 1979 |

|

SU859086A1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| СОСТАВ СПЛАВА | 1998 |

|

RU2131945C1 |

| ЕР 0698443 А1, 28.02.1996. | |||

Авторы

Даты

2003-11-10—Публикация

2002-03-28—Подача