Изобретение относится к пищевой промышленности, в частности к кондитерской ее отрасли, и может быть использовано в технологии приготовления карамели.

Известен способ получения карамели, предусматривающий смешивание рецептурных компонентов в двухшнековом экструдере с последующим пропусканием смеси через зону экструдирования с плавлением смеси при температуре 130-210oС, зону вакуумирования при пониженном давлении и температуре 120-160oС и затем через зону охлаждения при температуре 60-130oС с получением расплава, который используется для приготовления карамели (RU 2185072 С2, 20.07.2002).

Недостатками известного способа является то, что структура полученной карамели стекловидная и может быть использована при приготовлении карамели с начинкой только лишь для высоковязких начинок.

Известен способ получения карамели путем высокотемпературной экструзии смеси сахара, антикристаллизатора в количестве 20-40%, подкислителя с последующим охлаждением расплава и формованием карамели, при этом массу насыщают воздухом в горизонтальной емкости с одновременным ее перемешиванием посредством шнека, темперируют и формуют в виде отдельных изделий. Уваривание смеси ведут до содержания сухих веществ 60-65%, а подачу воздуха при насыщении массы воздухом проводят путем распределения воздуха форсунками, подсоединенными к дну горизонтальной емкости по всей ее длине, а внесение вкусовых и ароматических веществ проводят на стадии насыщения карамельной массы воздухом. За счет регулирования подачи воздуха в каждой форсунке горизонтальной емкости получают карамель с различными качественными показателями (RU 2103884 С1, 10.02.1998).

Недостатками известного способа является то, что, хотя по данному способу возможно получить карамель с различными показателями, однако им невозможно получить карамель, характеризующуюся повышенными свойствами упругости.

Задача, поставленная перед разработчиками данного способа, заключается в получении карамели с повышенными свойствами упругости. С получением данной карамели при приготовлении карамели с начинкой возможно использование низковязких начинок.

Для достижения поставленной задачи предлагается способ получения карамели путем высокотемпературной экструзии смеси сахара, антикристаллизатора в количестве 20-40%, подкислителя с последующим охлаждением расплава и формованием карамели, согласно изобретению влажность исходной смеси устанавливают в пределах 10-15 мас.%, в качестве антикристаллизатора используют смесь патоки и модифицированного крахмала, взятые в соотношении (2-3):1, процесс экструзии осуществляют в течение 30-60 с, а охлаждение расплава экструдата проводят принудительным путем со скоростью 15-40 град. в минуту. При этом предпочтительно использовать экструзионный картофельный крахмал.

Технический результат объясняется тем, что на реологические характеристики экструзионной карамели существенное влияние оказывают как соотношение сахара и антикристаллизатора, так и химический состав самого антикристаллизатора.

Доминирующей реологической характеристикой экструзионной карамели является упругость. Экструзионная карамель в каждом случае рецептурного состава обладает повышенными свойствами упругости (либо эластичности) по отношению к карамели такого же состава, но полученной по традиционной технологии. Как правило, экструзионная карамель демонстрирует свои максимальные свойства упругости при концентрациях сахара, превышающих на 15-20% таковые для традиционной карамели.

Исследованиями показано, что, в основном, с ростом концентрации сахара в традиционной карамели растут и свойства хрупкости. Однако для экструзионной карамели эта зависимость менее выражена и экструзионная карамель с содержанием сахара 60-80% обладает значительными свойствами упругости.

Описанное усиление упругих свойств связано с возможностью формирования в процессе экструзии особой структуры карамельной массы, содержащей пузырьки пара.

При использовании термопластической экструзии карамельная масса на короткий промежуток времени подвергается действию высокой температуры (до 160oС). При этом химический состав карамельной массы может претерпевать значительные изменения в результате разложения углеводов. При высокотемпературной экструзии на выходе из экструдера за счет самовскипания при атмосферном давлении содержащейся в экструдате воды происходит интенсивное парообразование. Интенсивность этого процесса пропорциональна температуре экструдата и соответственно перепаду давлений. Поэтому при условии достаточно высокого содержания влаги в экструдате и возможности плавного уменьшения давления внутри экструдата процесс перехода воды из жидкого состояния в парообразное будет продолжаться и в готовом экструдате по мере его охлаждения. Переход воды в газообразное состояние сопровождается интенсивным охлаждением экструдированной массы. При этом ее вязкость резко увеличивается. На каком-то этапе охлаждения внешних слоев экструдата выталкивающая сила, действующая на пузырьки пара, уже не будет позволять их эвакуацию из вязкого расплава. В процессе последующего стеклования внешних слоев экструдата образуется гетерогенная система, состоящая из двух фаз: твердого стекловидного экструдата и пузырьков перегретого пара. При дальнейшем охлаждении экструдата давление пара в пузырьках снижается до равновесного при данной температуре и давлении. Сконденсировавшаяся при этом избыточная влага диффундирует внутрь карамельной массы, изменяя при этом ее реологические характеристики.

Для обеспечения требуемого количества пузырьков пара необходимо обеспечить соответствующий профиль охлаждения внешних слоев экструдата и снижения избыточного давления внутри расплава, обеспечивающий необходимый темп образования пузырьков пара и соответствующей ему вязкости расплава. Экспериментально установлено, что для достижения оптимального содержания в экструдате пузырьков воздуха скорость охлаждения должна составлять 15-40 град. в мин в зависимости от исходной влажности смеси.

В процессе конденсации влаги в пузырьках пара создается разрежение за счет уменьшения объема, занимаемого водой в парообразном и сконденсированном состояниях. Повышение разрежения внутри пузырьков препятствует продвижению молекул воды вглубь карамельной массы. При этом на границе раздела "твердая карамельная масса - водяной пар" создаются флуктуации механических напряжений, аналогичные широко известному состоянию предварительно напряженного состояния стали. Описанная структура и механизм формирования прочностных характеристик приводит к росту упругих свойств экструзионной карамели, полученной по предложенной технологии. Интегрально учитывая степень испарения воды из расплава экструдата и влияние остаточной влажности на реологические характеристики карамели, влажность исходной смеси будет в пределах 10-15 мас.%.

Упругие свойства карамели обусловлены так же ее химическим составом, формируемым в процессе экструзии. Свойства упругости связаны со способностью карамели подвергаться значительным упругим деформациям без изменения своих геометрических размеров. При этом мгновенное восстановление первоначальной формы принято называть упругими свойствами, а процесс, характеризуемый постепенным восстановлением формы, растянутым во времени, определяется как эластичность. Учитывая вышеописанную макроструктуру экструзионной карамели, более уместно говорить о свойствах эластичности, нежели упругости. Мера перехода свойств эластичности в упругость связана через химический состав с микроструктурой карамели. Упругие деформации - это деформации, происходящие без разрушения первоначальной структуры. Такие деформации в карамели возможны лишь за счет упругих деформаций молекул, составляющих структуру стекловидной части экструзионной карамели. Стекловидная структура карамели состоит из отдельных молекул сахарозы и молекул антикристаллизатора, взаимодействующих между собой, в основном, за счет водородных связей. При нагрузках, выше критических водородные связи могут частично разрываться на отдельных участках с последующим восстановлением на новых участках. Такой характер взаимодействия отдельных молекул карамельной массы характеризует пластичные свойства, когда имеет место относительное перемещение слоев карамели относительно друг друга. Упругая деформация возможна только за счет распрямления вторичной, спиралевидной структуры биополимеров, которыми являются крахмал и продукты его неглубокого гидролиза (декстрины).

Экспериментально доказано, что монолитная структура карамели может образовываться только при определенном соотношении ингредиентов с учетом их физических размеров и физико-химических характеристик. Предлагаемая концентрация и состав антикристаллизатора с учетом высокотемпературного гидролиза его ингредиентов (высокомолекулярных декстринов и крахмала) в процессе экструзии в кислой среде в течение указанного времени экструзии (30-60 с) позволяют обеспечить необходимое соотношение ингредиентов карамели, соответствующее формированию монолитной микроструктуры его стекловидного тела.

Упругие свойства карамели могут быть оценены при помощи реологических характеристик. Степень упругости, в частности, характеризуется снижением силы воздействия на инструмент в процессе релаксации образца карамели после его первоначальной нагрузки. Высокие упругие характеристики соответствуют низким значениям показателя.

По результатам проведенных анализов установлено, что максимальные упругие (эластичные) свойства экструзионная карамель проявляет при содержании сахара 60-80% и соотношении патоки и крахмала в составе антикристаллизатора близкого к 2:1.

По результатам исследования предложен способ получения карамели с повышенными упругими свойствами путем высокотемпературной экструзии смеси сахара и антикристаллизатора.

Способ осуществляют следующим образом.

Согласно способу предварительно готовят исходную смесь, состоящую из сахара и паточно-крахмального антикристаллизатора. Влажность исходной смеси должна обеспечивать достаточную степень парообразования и формирование необходимого количества пузырьков. Для этого содержание воды в исходной смеси должно находиться в пределах 10-15 мас.%. Соотношение сахара и антикристаллизатора устанавливают в пределах 0,4-0,8 массовых долей сахара к 0,2-0,6 массовых долей антикристаллизатора.

В качестве антикристаллизатора используют смесь патоки и модифицированного крахмала, взятых в соотношении 2:1-3:1. При этом предпочтительно использовать экструзионный картофельный крахмал.

Процесс экструзии осуществляют в течение 30-60 с. За это время исходная смесь приобретает гомогенную структуру и нагревается до температуры 140-150oС. На выходе из экструдера перегретая карамельная масса, попадая под атмосферное давление, самопроизвольно вскипает и формирует пузырьки пара в расплаве. В первый период времени существования экструдата, который характеризуется его относительно невысокой вязкостью, пузырьки пара успевают эвакуироваться из объема расплава. Это приводит к интенсивному "вспениванию" расплава. По мере охлаждения расплава до значений температуры, соответствующих началу стеклования карамельной массы, продолжающиеся образовываться пузырьки пара уже не в состоянии покинуть карамельную массу, превращающуюся в неньютоновскую жидкость. Для увеличения количества пузырьков предложено расплав экструдата подвергать принудительному охлаждению. При этом внешние слои карамельной массы приобретают стекловидную структуру уже в течение первых 2-3 с, давление внутри разогретой массы повышается и образующиеся пузыри пара в большем количестве остаются в теле карамели. Охлаждение расплава экструдата проводят со скоростью 15-40 град. в минуту.

Производство эластичной экструзионной карамели предполагает формование тела карамели методом литья в специальные формы. Поэтому охлаждение экструдата проводят за счет его разлива в предварительно охлажденные до нужного значения формы. Как правило, температура формы не должна быть ниже температуры стеклования более, чем на 30-40oС. Больший градиент температуры может привести к расслаиванию карамели вследствие отличий в коэффициентах теплоотдачи от охлажденной формы к внешним слоям карамели и от внешних слоев к внутренним слоям карамели.

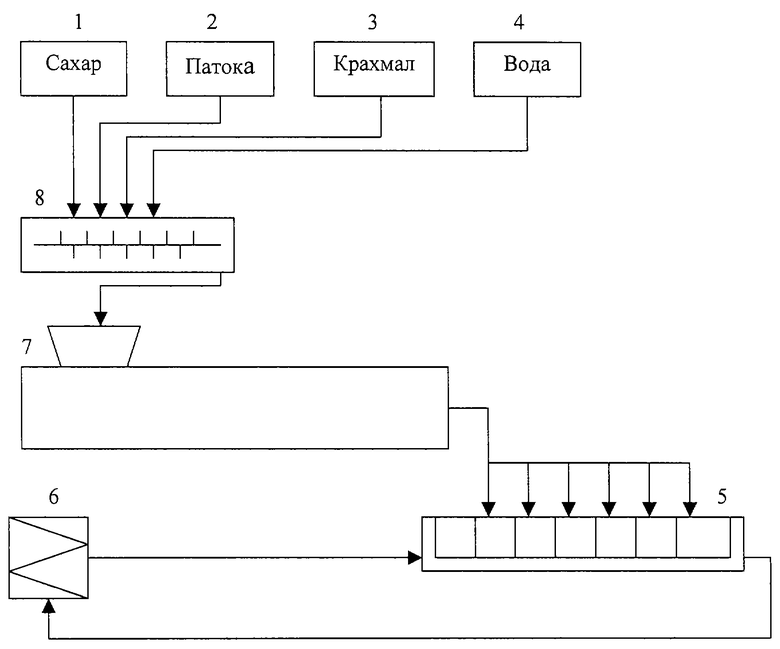

На чертеже приведена принципиальная технологическая схема производства экструзионной карамели с повышенными упругими свойствами.

Согласно приведенной схеме исходные компоненты, в качестве которых используют сахар, патоку и экструзионный крахмал, из дозаторов 1, 2, 3 подаются в смеситель 8 для получения однородной исходной смеси. При необходимости влажность исходной смеси увеличивают за счет подачи воды из дозатора 4. Однородная исходная смесь поступает в высокотемпературный экструдер 7, где при температуре 140-150oС смесь подвергается плавлению. Расплав карамельной массы по специальным направляющим поступает в изложницу 5. Изложница подвергается принудительному охлаждению до температуры 10-20oС. Изложница снабжена охлаждающей рубашкой, в которую подается хладагент из холодильного агрегата 6.

Конкретные примеры осуществления способа.

Пример 1.

Способ получения карамели путем высокотемпературной экструзии смеси сахара, антикристаллизатора в количестве 20%, подкислителя с последующим охлаждением расплава и формованием карамели. Влажность исходной смеси устанавливают в пределах 10 мас.%, в качестве антикристаллизатора используют патоку и модифицированный крахмал, взятые в соотношении 2:1. Процесс экструзии осуществляют в течение 60 с, а охлаждение расплава экструдата осуществляют принудительным путем со скоростью 40 град. в минуту.

Пример 2.

Способ получения карамели путем высокотемпературной экструзии смеси сахара, антикристаллизатора в количестве 40%, подкислителя с последующим охлаждением расплава и формованием карамели. Влажность смеси устанавливают в пределах 15 мас.%, в качестве антикристаллизатора используют патоку и модифицированный крахмал, взятые в соотношении 3:1. В качестве модифицированного крахмала испольуют экструзионный картофельный крахмал. Процесс экструзии осуществляют в течение 30 с, а охлаждение расплава экструдата осуществляют принудительным путем со скоростью 15 град. в минуту.

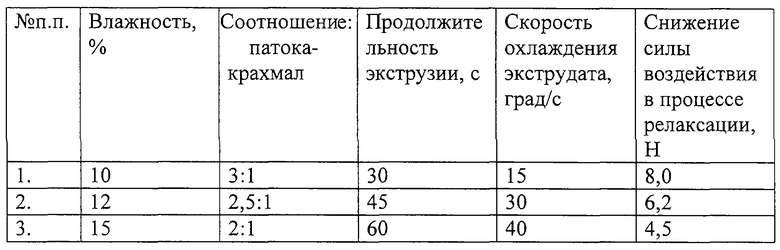

В таблице приведены результаты исследования реологических характеристик экструзионной карамели, полученной согласно предложенному способу. Изучение реологических характеристик проводили на приборе "Структурометр СТ-1". В качестве инструмента исследования использовали конус.

Как видно, предложенные значения действующих факторов обеспечивают достаточно низкие значения снижения силы воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРАМЕЛЬ БЕЗ САХАРА | 2014 |

|

RU2575355C2 |

| КОНДИТЕРСКИЙ ПРОДУКТ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2522528C2 |

| СОСТАВ НАЧИНКИ ДЛЯ ПРИГОТОВЛЕНИЯ КАРАМЕЛИ И СПОСОБ ПРИГОТОВЛЕНИЯ КАРАМЕЛИ С ЭТОЙ НАЧИНКОЙ | 1999 |

|

RU2195128C2 |

| СОСТАВ СМЕСИ ДЛЯ ПРИГОТОВЛЕНИЯ КАРАМЕЛЬНОЙ МАССЫ ДЛЯ ЛЕДЕНЦОВОЙ КАРАМЕЛИ | 1994 |

|

RU2066538C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОЙ КАРАМЕЛИ | 2003 |

|

RU2216988C1 |

| Профилактическая карамель, улучшающая реминерализующий потенциал ротовой жидкости | 2020 |

|

RU2763343C1 |

| СПИРТОСОДЕРЖАЩИЕ КАРАМЕЛЬНЫЕ ПРОДУКТЫ | 2016 |

|

RU2727480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕДЕНЦОВОЙ КАРАМЕЛИ | 2012 |

|

RU2505068C1 |

| Способ производства карамели | 1985 |

|

SU1292700A1 |

| СПОСОБ ПРОИЗВОДСТВА КАРАМЕЛЬНОЙ МАССЫ "МЯГКАЯ КАРАМЕЛЬ" | 1998 |

|

RU2143821C1 |

Предлагаемое изобретение относится к области пищевой промышленности, в частности к кондитерской ее отрасли, и может быть использовано в технологии приготовления карамели. Способ получения карамели предусматривает высокотемпературную экструзию смеси сахара, антикристаллизатора, взятого в количестве 20-40%, подкислителя с последующим охлаждением расплава и формованием карамели. Влажность исходной смеси устанавливают в пределах 10-15 мас.%. В качестве антикристаллизатора используют патоку и модифицированный крахмал, взятые в соотношении (2-3):1. Процесс экструзии осуществляют в течение 30-60 с, а охлаждение расплава экструдата проводят принудительным путем со скоростью 15-40 град./мин. В качестве модифицированного крахмала возможно использовать экструзионный картофельный крахмал. При этом получается карамель с повышенными свойствами упругости, что дает возможность использования данной карамели при приготовлении карамели с низковязкими начинками.1 з.п.ф-лы, 1 табл., 1 ил.

| СПОСОБ ПРОИЗВОДСТВА КАРАМЕЛИ | 1996 |

|

RU2103884C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВИДНОГО РАСПЛАВА, СТЕКЛОВИДНЫЙ РАСПЛАВ И СОДЕРЖАЩИЕ ЕГО ТАБЛЕТКА И ТВЕРДАЯ КАРАМЕЛЬ | 1998 |

|

RU2185072C2 |

| ДРАГИЛЕВ А.И., ЛУРЬЕ И.С | |||

| Технология кондитерских изделий | |||

| - М.: Делипринт, 2001, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

2003-11-27—Публикация

2003-04-03—Подача