сл

(;О Изобретение относится к способу получения дифтерхлорметана, используемого под названием хладон-22 в качестве хладагента и как сырье для получения фторсодержащих полимеров. Известен способ получения дифторхлорметана (ДФХК) путем обработки хлороформа фтористым водородом в при сутствии катализатора-пентахлорида сурьмы. Процесс ведут при температур 53-85 С, давлении 19,5-39 атм и концентрации катализатора 12, 7-22, 7 об. Недостатком известного способа является низкий (53-66%) выход ДФХМ и низкая производительность оборудования. -Выход ДФХМ на 1 м реакционной массы составляет от 0,19 до 0,82 кмоль/ч. Наиболее близким к данному по тех нической сущности и достигаемому результату является способ получения ДФХМ путем обработки хлороформа фтористь1м водородом в присутствии .катализа ора - смеси пентахлорида и трихлорида сурьмы, взятых в соотношении 1:0,05-0,8, при температуре 40-120°С и давлении 7-13 атм. Катализатор предварительно растворяют в жидком фтористом водороде, и обработку хлороформа проводят путем подачи в полу ченный раствор жидких фтористого водорода и хлороформа. Концентрация ка тализатора в реакционной массе составляет 60-80 об.%. Способ обеспечивает выход целевого продукта в пределах 79,6-98,6%. Недостатками известного способа являются большая коррозия, что усложняет процесс в целом и низкая про изводительность процесса. Коррозия оборудования обусловлена высокой активностью, используемой в известном способе смеси катализатора с фтористым водородом. Специально проведенны сравнительные опыты показали, что скорость коррозии стали 12Х18Н10Т в присутствии такой смеси, содержащей 30-80 об.% катализатора, составляет 20-32 . Производительность оборудования в известном способе состав ляет 1,09-2,08 кмоль/ч на 1 мреакционной массы. Цель изобретения - упрощение процесса, в частности уменьшение коррозии и Повьш1ение его производительности, Цель достигается способом получения ДФХМ путем обработки хлороформа фтористым водородом в присутствии 192 катализатора-пентахлорида сурьмы, предварительно растворенного в хлороформе при 60-11 о С и давлении 7-13 атм, причем концентрация катализатора составляет 20-30 об.%, обработку хлороформа фтористым водородом ведут путем барботирования фтористого водорода через реакционную массу, и процесс проводят в присутствии хлора, вводимого в количестве 0,05-0,2% от массы хлороформа. Отличительными признаками изобретения являются использование пентахлорида сурьмы, предварительно растворенного в хлороформе, в концентрации 20-30 об.%, барботирование фтористого водорода через реакционную массу, проведение процесса в присутствии хлора, вводимого в количестве 0,05-0,2% от массы хлороформа. Использование в качестве катализатора пентахлорида сурьмы, предварительно растворенного в хлороформе, при относительно низкой (20-30%) его концентрации, и барботирование фтористого водорода вместе его ввода в жидком виде препятствуют возникновению обладающих высокой коррозионной активностью смесей катализатора с фтористым водородом. В то же время введение хлора препятствует переходу катализатора в менее активные галогениды трехвалентной сурьмы и, таким образом, препятствует повьшению производительности оборудования. В целом использованная новая совокупность технических приемов позволяет повысить производительность оборудования при одновременном снижении коррозии. Испытания, проводившиеся в течение 5 месяцев в реакторе из стали 12Х18Н10Т, показали, что скорость коррозии составляет в среднем 0,03 . Изобретение иллюстрируется примерами 1-7. Сравнительный пример 8 показывает нецелесообразность уменьшения концентрации катализатора, так как при этом падает степень использования фтористого водорода. Увеличение концентрации катализатора свыше 30% вызывает коррозию оборудования и поэтому нецелесообразно. Сравнительные примеры 9 и 10 показьшают оптимальность выбора концентраций хлора. Уменьшение содержания хлора (пример 9) приводит к падению выхода продукта, увеличение (пример 10) - к

загрязнению продуктов хлором и непроизводительному расходу последнего.

Пример 1-10. Обработку хлороформа фтористым водородом осуществляют в промьшленном реакторе -емкоетью 6м из хромоникелевой стали марки 12Х18Н10Т. Реактор оборудован двумя последовательно установленными обратнь1ми холодильниками, охлаждаемыми рассолом с температурой минус 15 С. Установка снабжена манометром и термометрами для замера температуры в жидкой фазе реактора и в газовой фазе после второго холодильника.

В реактор предварительно загружают в заданном соотношении хлороформ и катализатор - пятихлористую сурьму Содержимое реактора нагревают до 60110 С, при этом катализатор растворяется в хлороформе. В полученньй раствор непрерывно из расходной емкости подают газообразный фтористый водород, барботируя его через слой раствора со скоростью 340-700 кг/ч. Одновременно в реакционную массу добавляют клорофом со скоростью 1280 2500 кг/ч. Скорость подачи хлороформа выбирают таким образом, чтобы поддерживать постоянный уровень реакционной массы в реакторе и тем самым постоянную концентрацию катализатора в реакционной массе. Кроме того, через слой реакционной массы дополнительно барботируют газообразный хлор со скоростью 1,27-2,22 кг/ч.

По достижении в реакторе давления 7-13 абс.атм. начинают отбор продуктов реакции после второго холодильника путем редуцирования газообразных продуктов до атмосферного давления. Температуру газов после второго холодильника поддерживают в пределах от О до -5 С, регулируя подачу холодильного рассола. Отобранные продукты обрабатывают Последовательно концентрированной солянойГ кислотой для извлечения непрореагировавшего фтористого водорода, затем водой и раствором карбоната натрия. Ней-. трализованные газы подвергают двуступенчатому кo mpимиpoвaнию, осушке охлажденным раствором хлористого кальция и конденсируют. Сконденсированный сырец анализируют. Многоступенчатой ректификацией из сырца выделяют целевой продукт и недофторированный продукт - фтордихпорметан.Последний используют как сырье, добавляя к исходному хлороформу.

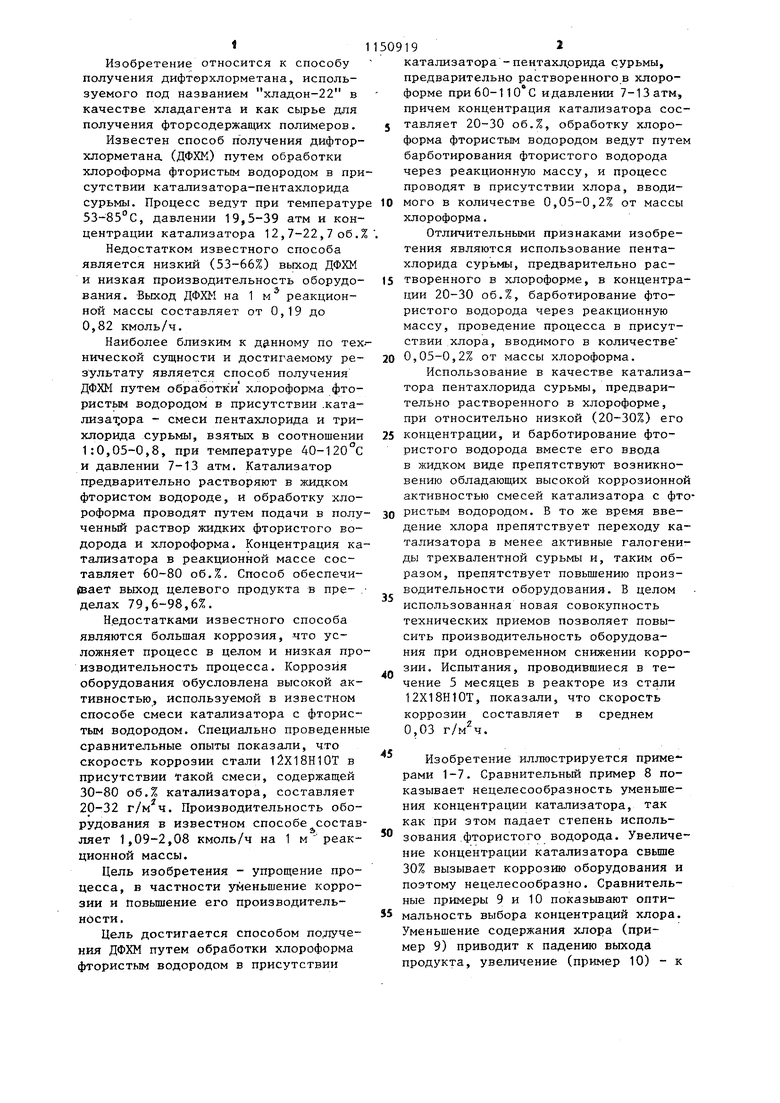

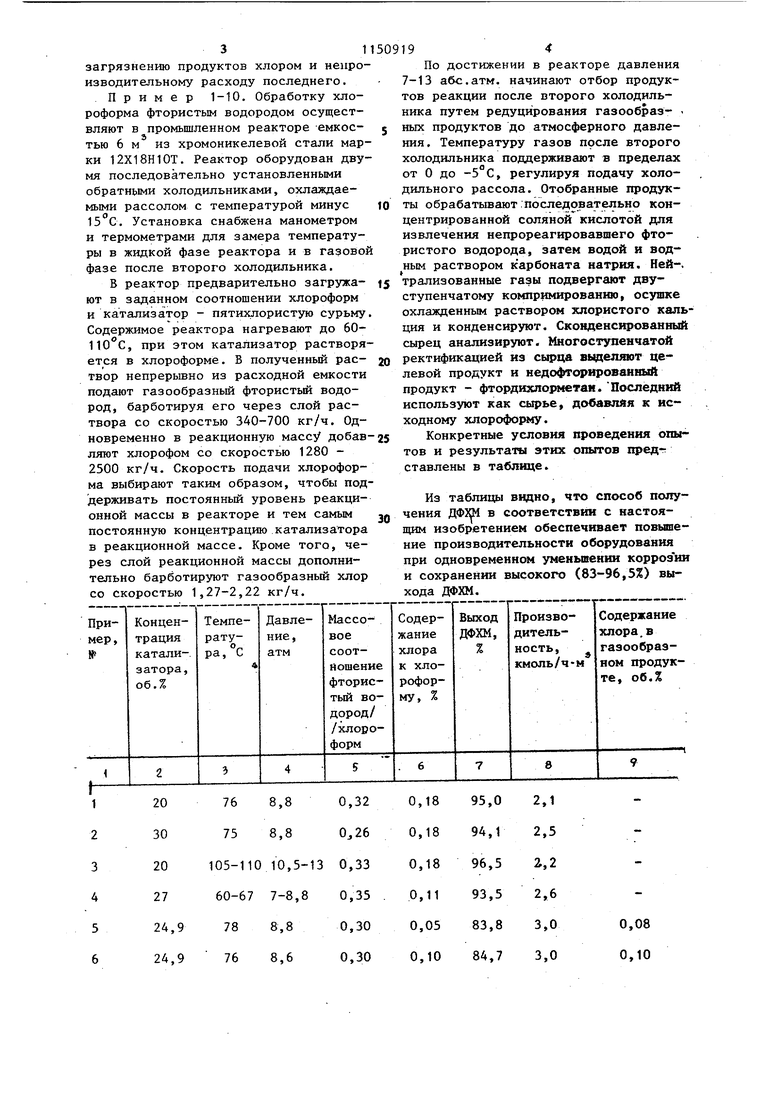

Конкретные условия проведения опытов и результаты этих опытов представлены в таблице.

Из таблицы видно, что способ получения ДФЗМ в соответствии с настоящим изобретением обеспечивает повьшение производительности оборудования при одновременном уменьшении коррозии и сохранении высокого (83-96,5%) выхода ДФХМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2003 |

|

RU2252930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2002 |

|

RU2217407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 1988 |

|

SU1587862A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2000 |

|

RU2180654C1 |

| Способ получения дифторхлорметана | 1974 |

|

SU513963A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2002 |

|

RU2231519C1 |

| Непрерывный способ получения хлорфторметанов или хлорфторэтанов | 1984 |

|

SU1577693A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2,2-ПЕНТАФТОР-3,3-ДИХЛОРПРОПАНА И 1,1,2,2,3-ПЕНТАФТОР-1,3-ДИХЛОРПРОПАНА | 1991 |

|

RU2029757C1 |

| РЕАКТОР СИНТЕЗА ХЛАДОНОВ | 1992 |

|

RU2023502C1 |

| Способ синтеза октафтор-2-бутена | 2022 |

|

RU2794898C1 |

СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА путем обработки хлороформа фтористым водородом в присутствии катализатора - пентахлорида сурьмы, предварительно растворенного в исходном реагенте, при температуре 60 110 С и давлении 7-13 атм, отличающийся тем, что, с целью упрощения процесса и повьппения его производительности, используют пентахлорид сурьмы, предварительно растворенньм в хлороформе в концентрации 20-30 об.%, и процесс ведет путем барботирования фтористого водорода через реакционную массу в присутствии хлора, вводимого в количестве 0,05-0,2% от массы хлороформа.

76 8,8 0,32 0,18 95,0 105-110 10,5-130,33 60-67 7-8,80,35 78 8,80,30 76 8,60,30 0,18 94,1 2,1 2,5

8,8

25,0

80 74 78 72

0,30

. 0,34 8,8 11,3 8,6 24,9 0,31 8,6 0,29 25,0 Примечание:

87,9

0,18

3,2 94,3 2,8 81,4

2,7

0,06 85,8 0,86

3,1 степень использования фтористого водорода 95%, в остальных опытах степень использования фтористого водорода 98-100%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Posta А., Hudlicky М., Rcakce v bezvodem Fluorovodiku, Chem Listy, 1957, v.51, № 5, p | |||

| Бетонный столб с металлической оболочкой | 1925 |

|

SU976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1986-05-15—Публикация

1983-07-08—Подача