(5) ВАЛОК ПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бочки валка прокатного стана | 1980 |

|

SU1010149A1 |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2218219C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2048585C1 |

1

Изобретение относится к металлургическому производству и мохсет быть использовано для прокатных станов.

Известен валок, содержащий шейки и бочку, на которую наплавлен слой с переменной износостойкостью .

Наплавка, полученная любым способом, приводит к быстрому изнашиванию (истиранию) ее по толщине, которая обычно колеблется в пределах 7-10 мм. Наплавка при высоких нагрузках и температурах проката зачастую отслаивается , что еще более ускоряет выход ее ия строя.

Кроме того, наплавку практически до настоящего времени невозможно выполнить с бесступенчатым увеличением или уменьшением содержания легирующих элементов, так как электроды при наплавке меняются ступенчато от места к месту.

Цель изобретения - увеличение долговечности и, соответственно.

уменьшение простоев прокатных ста. нов. .

Поставленная цель достигается тем, что в валке прокатных станов, включающем шейки и бочку, рабочая поверхность которой выполнена из металла переменного химического состава с легирующими добавками хрома и углерода, концентрация которых ,Q изменяется от торцов к сердцевине, причем содержание хрома и углерода 0,8 - 6,5 и 0,6 - 1,3% соответственно.

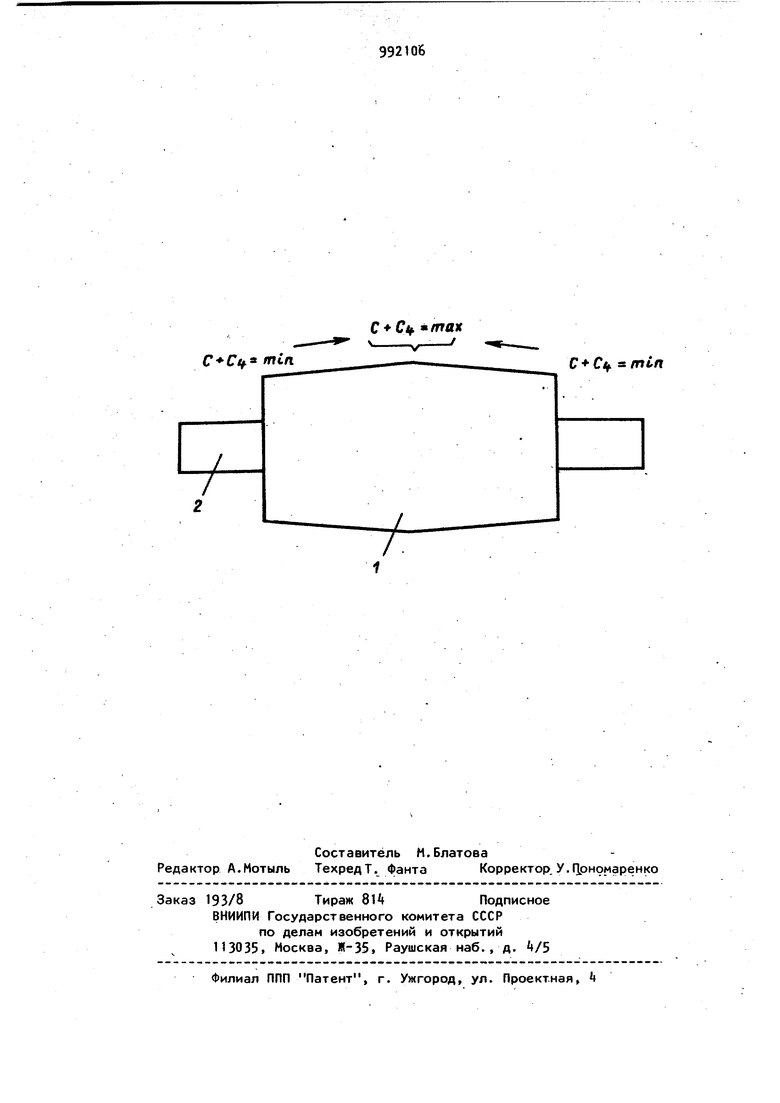

5 На чертеже представлен валок, общий вид.

Прокатный валок имеет бочку 1 и две шейки 2. Бочка валка, выплавленная методом ЭШП, имеет увеличение

20 хрома и углерода от торцов бочки к сердцевине в пределах, указанных выше. Практика эксплуатации показала, что наилучшие результаты можно достигнуть, вводя Сг в пределах 0,8 39 6,5 и С 0,6-1,0 в зависимости от марок стали. Содержание С выше 1,3 и С г выше 6,5% приводит к появлению опас ности хрупкого разрушения валка. Со держание С ниже Q,6 % и Or ниже 0,5 понижает величину из износостойкост по сравнению с оптимальной. Пример , Бочку валка переменного химсостава получают методом электрошлакового литья по обычной технологии с легированием металла в процессе переплава углеродистым феррохромом при помощи четырех порционных пневматических дозаторов, . расположенных равномерно по периметру кристаллизатора. Дозаторы работают попарно и поочередно. Вес одной навески дозатора составят 125 г FeCr,a одной вводимой дозы/ 250 г. Используют феррохром марки ФХ-800, содержащий 65% Сг, 5%С,остальное Fe. Нижнюю часть заготовки выплавляю без подачи легирующих компонентов. После выплавки слитка высотой 200 м в шлаковую ванну вводят феррохром д зами по 125 г через каждые 5 мм. Выплавив еще 300 мм бандажа, подачу .ферросплавов Прекращают. Головную часть слитка 200 мм выплавляют также без подачи легирующих. Результаты химанализа стружки и темплетов, вырезанных из разных частей бандажа, показали, что бандаж выплавлен с плавным синусоидаль ным увеличением хрома от },k до 2,39% и углерода от 0,9 до 1,1-1% от торцов к середине бочки равномерно по всему сечению бочки. Плавный переход от одного химического состав к другому до и после прекращения подачи легирующих происходит за сче перемешивания легирующих с основным металлом в переплавляемой металлической ванне. Для получения бандажа с более высоким содержанием хрома и углерода нужно увеличить дозу вводимого феррохрома и при этом использовать феррохром с более высоким содержанием углерода. Использование валков с повышенной из носостойкостью средней (наиболее нагруженной) части бочки на станах холодной прокатки позволяет также добиться повышения качества прокатки, увеличения стойкости предлагаемых валков и уменьшения простоев прокатных станов. Экономическая эффективность изобретенияГ складывается из увеличения срока службы предлагаемого валка в 1,5 раза и увеличения выхода проката повышенной точности соответственно с 50 до 80%. Расчет годовой экономии ведут по формуле --НКэС(Ба-В1), где N - нормативное количество листа, прокатываемое одним валком, т; Kg - коэффициент увеличения срока службы валка; С - доплата,установленная за прокат листа повышенной точности, руб/т; В и выход листа повышенной точности при ис пользовании валков,- изготовленных по базовой и новой технологии соответственно,%; п - количество валков, шт. Формула изобретения Валок прокатного стана, состоящий из шеек и бочки, с переменной износостойкостью рабочей поверхности, отличающийся тем, что, с целью увеличения долговечности валка, бочка по длине выполнена из стали с изменяющимся от торцов к середине содержанием хрома и углерода 0,8-6,5% и 0,6-1,31 соответственно. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 151976, кл. В 21 В 27/02, 1961.

. min.

. так

C + C smin

Авторы

Даты

1983-01-30—Публикация

1980-05-16—Подача