Способ получения крупнодисперсного химически осажденного карбоната кальция с пластинчатой формой частиц относится к технологии получения мела, который применяется в производстве пигментов, лаков, красок. Он может использоваться на химических предприятиях, выпускающих карбонат кальция высокого качества.

Известен способ /1/ получения монодисперсного карбоната кальция пластинчатой формы, включающий постадийное добавление 5-20-кратного количества воды к суспензии негашеной и/или гашеной извести в метаноле, содержащей 0.5-12% вес. извести, пропускание двуокиси углерода через полученную смесь, регулирование температуры в пределах 30° С в процессе реакции насыщения системы угольной кислотой и настройку времени реакции насыщения угольной кислотой (менее 1,0 минуты). Недостатком способа является токсичность используемых реагентов и загрязнение продукта примесями, присутствующими в гидроксиде кальция.

Известен также способ /2/ производства крупнодисперсных частиц карбоната кальция пластинчатой формы, который включает стадии периодического или непрерывного добавления водного раствора гидрокарбоната кальция, имеющего постоянную температуру менее 50° С, со скоростью 10-300 мл/мин, в 1000 мл водной среды с концентрацией Са(НСО3)2 0.1-0.4% вес., в водный раствор, поддерживаемый при температурах 65-90° С, с последующим отделением полученных пластинчатых частиц карбоната кальция от раствора. Недостатком способа является низкая однородность получаемых частиц СаСО3 по размеру (размер частиц колеблется от 3 до 20 мкм).

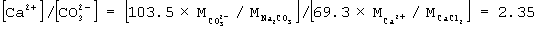

Для устранения указанных недостатков предлагается способ получения крупнодисперсного химическиосажденного карбоната кальция с пластинчатой формой частиц, включающий синтез осадка путем подачи в перемешиваемую смесь реагента, содержащего ионы кальция, отделение осадка от раствора и сушку продукта, отличающийся тем, что в качестве реагента, содержащего ионы кальция, используют водный раствор хлорида кальция, одновременно вводят карбонизирующий реагент - водный раствор карбоната натрия, причем в процессе синтеза поддерживают постоянные потоки реагентов с расходом карбоната натрия не более 103.5 кг/м3·час и постоянный избыток карбонат-ионов не менее 2.35, а температуру процесса синтеза поддерживают в интервале 60-70° С.

Использование в качестве реагентов водных растворов хлорида кальция и карбоната натрия позволяет получать высококачественный карбонат кальция, содержащий не менее 99.0% основного вещества, утилизировать отходящие растворы CaCl2 производства кальцинированной соды.

Поддержание в процессе синтеза постоянных потоков хлорида кальция и карбоната натрия с расходом карбоната натрия не более 103.5 кг/м3·час и постоянного избытка карбонат-ионов не менее 2.35 способствует формированию пластинчатых крупнодисперсных частиц карбоната кальция с высокой однородностью получаемых частиц СаСО3 по размеру.

Ограничение величины потока карбоната натрия не более 103.5 кг/м3·час позволяет поддерживать в процессе синтеза СаСО3 возможность роста крупных пластинчатых частиц СаСО3 на уже сформировавшихся частицах карбоната кальция.

Снижение избытка карбонат-ионов менее 2.35 в процессе синтеза приводит к появлению объемных (не пластинчатых) частиц СаСО3, что ухудшает физико-химические характеристики карбоната кальция.

Проведение синтеза в интервале температур 60-70° С ускоряет процесс роста пластинчатых крупнодисперсных кристаллов СаСО3. При температуре ниже 60° С снижается размер частиц, а при температуре выше 70° С в осадке возрастает доля мелких частиц за счет их разрушения.

Примеры осуществления способа

Пример №1. В качестве реагента взят отфильтрованный раствор хлорида кальция с концентрацией CaCl2 77 г/л (7.15 вес.%), что соответствует концентрации иона кальция 2.58% вес. Такой раствор образуется в виде отхода в производстве кальцинированной соды. В качестве второго реагента использован раствор кальцинированной соды, содержащий Na2CO3 230 г/л (18.7% вес.), что соответствовало концентрации карбонатиона 10.58% вес.

В термостатируемую при 60° С круглодонную колбу с пропеллерной мешалкой (скорость вращения 300 об/мин) рабочим объемом 200 мл с помощью двух перистальтических насосов одновременно и непрерывно подавали водный раствор хлорида кальция с объемной скоростью 0.18 л/час и водный раствор карбоната натрия со скоростью 0.09 л/час. Величина потока Wi в пересчете на промышленный реактор рассчитывается по формуле:

Wi=vi× C/Vp,

где vi - объемная скорость раствора i-ного вещества, м3/час;

С - концентрация i-ного вещества, кг/м3;

Vp - рабочий объем реактора, м3.

Величина потока раствора карбоната натрия составляла постоянную величину:

Wi=vi× C/Vp=0.09× 230/0.200=103.5 кг/м3·чac

Величина потока раствора хлорида кальция составляла постоянную величину:

Wi=vi× C/Vp=0.18× 77/0.200=69.3 кг/м3·час

Величина массового соотношения между карбонат-ионами и ионами кальция в процессе синтеза составляла:

где  - масса карбонат-иона;

- масса карбонат-иона;

- молекулярная масса карбоната натрия;

- молекулярная масса карбоната натрия;

- масса иона кальция;

- масса иона кальция;

- молекулярная масса хлорида кальция.

- молекулярная масса хлорида кальция.

Полученный осадок фильтровали на воронке Бюхнера. Осадок карбоната кальция репульпировали и промывали 3 раза. Для этого осадок с фильтра помещали в термостатируемый при 60° С стеклянный реактор и заливали дистиллированной водой в соотношении Ж:Т=5. Промывку осуществляли при перемешивании в течении 20 минут. Затем осадок фильтровали на воронке Бюхнера. Процесс промывки осадка проводили в три стадии, каждый раз фильтруя осадок. Затем сушили пасту карбоната кальция в сушильном шкафу при температуре 100° С, поместив пасту тонким слоем на фильтровальную бумагу на ровной металлической подложке. Высушенный осадок карбоната кальция анализировали на оптическом микроскопе, а также подвергали химическому анализу. Результаты опыта приведены в таблице. Получен осадок СаСО3 с крупнодисперсными частицами только пластинчатой формы и средними размерами - 12.5 мкм. Содержание СаСО3 в продукте составило 99.12%.

Параметры частиц карбоната кальция, полученного при различных условиях синтеза

Пример №2. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что в процессе синтеза поддерживали избыток карбонат-ионов за счет поддержания массового соотношения между карбонат-ионами и ионами кальция 3.9. В результате получен осадок крупнодисперсных пластинчатых частиц СаСО3 с размерами: максимальный размер 25× 5 мкм, средний размер 10 мкм. Содержание СаСО3 в продукте составило 99.09%.

Пример №3. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что в процессе синтеза поддерживали массовое соотношение между ионами кальция и карбонат-ионами 2.03. В результате получен осадок пластинчатых и объемных сферических частиц СаСО3 с меньшими размерами: максимальный размер 9 мкм, средний размер 5 мкм. Содержание СаСО3 в продукте составило 99.21%.

Пример №4. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что в процессе синтеза поддерживали величину потока карбоната натрия 155 кг/м3·час. В результате получен осадок сферических и пластинчатых частиц СаСО3 с размерами: максимальный размер 8 мкм, средний размер 4.5 мкм. Содержание СаСО3 в продукте составило 99.04%.

Пример №5. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что процесс синтеза проводили при температуре 70° С. В результате получен крупнодисперсный осадок только пластинчатых частиц СаСО3 с размерами: максимальный размер 15× 5 мкм, средний размер 11 мкм. Содержание СаСО3 в продукте составило 99.15%.

Пример №6. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что процесс синтеза проводили при температуре 75° С. В результате получен осадок пластинчатых и сферических частиц СаСО3 с размерами: максимальный размер 10 мкм, средний размер 6 мкм. Содержание СаСО3 в продукте составило 99.16%.

Таким образом, предлагаемый способ позволяет получить однородный крупнодисперсный химическиосажденный карбонат кальция с размером частиц 10-12.5 мкм только пластинчатой формы (примеры №№1, 2, 5), при этом продукт содержит не менее 99.0% основного вещества, что позволяет использовать его в производстве пигментов, лаков, красок с высокой кроющей способностью.

Список использованных источников:

1. Патент США 5275651, C 01 F 11/18 Minayoshi, et. al. Монодисперсный ватерит, метод его производства и метод управления ростом частиц при его формировании. Jan. 4, 1994.

2. Патент США 4857291 С 09 С 001/02; C 01 F 005/24; C 01 F 011/18. Ota, et al. Процесс производства пластинчатых частиц углекислого кальция, August 15, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2002 |

|

RU2218305C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНО-СУЛЬФАТНЫХ УДОБРЕНИЙ | 2002 |

|

RU2217399C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ИЗ СРЕД, СОДЕРЖАЩИХ КАЛЬЦИЙ | 2022 |

|

RU2799367C2 |

| СПОСОБ ОЧИСТКИ СЕРНОКИСЛЫХ СТОЧНЫХ ВОД ВАНАДИЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2176621C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГЛИНИСТОГО РУДНОГО И ТЕХНОГЕННОГО СЫРЬЯ | 2012 |

|

RU2496891C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНЫХ УДОБРЕНИЙ | 1995 |

|

RU2100326C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И/ИЛИ НАНОМЕТРИЧЕСКОГО ГИДРОКСИДА МАГНИЯ | 2009 |

|

RU2422364C9 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2414425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2011 |

|

RU2472707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО КАРБОНАТА КАЛЬЦИЯ | 2006 |

|

RU2314999C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении пигментов, лаков и красок. Отход производства кальцинированной соды – раствор хлорида кальция с концентрацией иона кальция 2,58 вес.% - обрабатывают карбонизирующим реагентом – раствором кальцинированной соды, содержащим 18,7 вес.% Na2CO3, что соответствует 10,58 вес.% карбонат-иона. Реакционную смесь постоянно перемешивают. В процессе синтеза поддерживают постоянные потоки реагентов с расходом карбоната натрия не более 103,5 кг/м3·ч, постоянный избыток карбонат-ионов - не менее 2,35. Температуру синтеза поддерживают в интервале 60-70° С. Осадок отфильтровывают, репульпируют и промывают при перемешивании, снова отфильтровывают и сушат. Содержание СаСО3 в продукте не менее 99%. Частицы карбоната кальция имеют только пластинчатую форму, средний размер частиц 10-12,5 мкм, максимальный размер 25 × 5 мкм. 1 табл.

Способ получения крупнодисперсного химически осажденного карбоната кальция с пластинчатой формой частиц, включающий синтез осадка путем подачи в перемешиваемую смесь реагента, содержащего ионы кальция, отделение осадка от раствора и сушку продукта, отличающийся тем, что в качестве реагента, содержащего ионы кальция, используют водный раствор хлорида кальция, одновременно вводят карбонизирующий реагент – водный раствор карбоната натрия, причем в процессе синтеза поддерживают постоянные потоки реагентов с расходом карбоната натрия не более 103,5 кг/м3·ч и постоянный избыток карбонат–ионов не менее 2,35, а температуру процесса синтеза поддерживают в интервале 60-70° С.

| US 4857291 A, 15.08.1989 | |||

| Сборный дисковый шевер | 1979 |

|

SU860959A1 |

| Способ получения карбоната кальция | 1982 |

|

SU1063778A1 |

| US 5275651 A, 04.01.1994 | |||

| US 6251222 A, 26.06.2001. | |||

Авторы

Даты

2005-02-20—Публикация

2002-06-05—Подача