Изобретение относится к способам очистки воздуха от пыли фильтрованием и может быть широко использовано в строительной, химической, горно-рудной и других отраслях промышленности. Преимущественно заявляемый способ целесообразно использовать на предприятиях стройиндустрии для очистки воздуха от пыли, образующейся при складировании, транспортировке и перегрузках цемента.

В условиях ужесточения требований к допустимым промышленным выбросам пыли в атмосферу представляется особенно актуальным создание рациональных технологий очистки запыленного воздуха, приемлемых для промышленных предприятий.

Высокая степень очистки воздуха достигается с использованием жестких зернистых фильтров, которые традиционно применяются для сверхвысокой очистки воздуха. Однако пропускная способность технологий сверхтонкой очистки воздуха невелика.

Известен способ очистки воздуха от пыли в жестких пористых фильтрах, применяемый, как правило, для фильтрации сжатых газов, имеющих высокую температуру (В.Н. Ужов, А.Ю. Вальдберг, Б.И. Мягков, И.К. Рашидов. Очистка промышленных газов от пыли. - М.: Химия, 1981, с.286.). Способ заключается в пропускании запыленного воздуха через фильтрующую среду и ее регенерации. В известном способе в качестве фильтрующей среды используют секции, собранные из патронов, дисков, пластин пористого материала, что приводит к сложному аппаратному оформлению известного способа и предполагает его использование преимущественно на малых объемах очищаемого воздуха.

Мелкие, как правило, до 0,5 мм фракции зерен, используемые в фильтрующей среде известного способа, способствуют глубокому проникновению пылевых частиц в поры, забиванию пор и требуют демонтажа фильтрующих элементов для глубокой очистки путем промывки специальными растворами или другими способами. При фильтрации в такого рода средах механизм саморегенерации затруднителен, что ведет к сокращению стадии непосредственной очистки и вынужденной регенерации фильтрующей среды. Таким образом, несмотря на высокую эффективность очистки воздуха (степень очистки воздуха до 99,9%), способ обладает малой пропускной способностью.

Наиболее близким к заявляемому, принятый за прототип, является способ улавливания пыли в зернистых фильтрах (А.с. 1775141 Бюл. 42 от 15.11.92).

Известный способ заключается в равномерном пропускании потока запыленного воздуха через фильтрующую среду с зернистым материалом с последующей его регенерацией. В качестве фильтрующей среды в известном способе используют насыпной зернистый материал с крупными (по сравнению с аналогом) зернами - фракций от 1,0 до 1,6 мм. Применение такого материала в качестве фильтрующей среды уменьшает гидравлическое сопротивление, что позволяет увеличить пропускную способность способа, то есть частично устранить недостаток аналога. Однако при пропускании запыленного воздуха через насыпной зернистый материал часть осевшей в нем пыли за счет аэродинамического колебания зерен срывается с зерен и выносится с потоком очищенного воздуха. Таким образом поддержание высокой степени очистки известным способом возможно только за счет увеличения толщины фильтрующей среды, что увеличивает энергетические затраты на пылеулавливание и ухудшает процесс ее регенерации. Кроме того, в прототипе затрудняется саморегенерация фильтрующей среды, что сокращает продолжительность стадии очистки способа.

Задача, решаемая изобретением, заключается в повышении коэффициента очистки воздуха при высокой пропускной способности путем увеличения продолжительности стадии очистки за счет стабилизации осаждения пыли на подветренной стороне фильтрующей среды и ее самоудаления (саморегенерации).

Достигается это тем, что в способе улавливания пыли, включающем равномерное пропускание потока запыленного воздуха через фильтрующую среду с зернистым материалом и его регенерацию, поток запыленного воздуха пропускают через фильтрующую среду со скоростью 0,3-0,4 м/с. При этом в качестве фильтрующей среды используют слой со скрепленными между собой зернами фракций 0,6-1,0 мм и толщиной, равной 30-40 размерам фракций зерен.

Пропускание потока запыленного воздуха через фильтрующую среду со скоростью 0,3-0,4 м/с и использование в качестве фильтрующей среды слоя зернистого материала со скрепленными зернами заявляемых фракций и заявляемой толщины является отличием от прототипа и подтверждает новизну заявляемого способа.

Заявленная совокупность признаков, представленная в формуле изобретения, позволяет реализовать в заявляемом способе увеличение продолжительности стадии очистки за счет стабилизации процессов осаждения пыли на подветренной стороне фильтрующей среды и ее самоудаления (саморегенерации)в процессе стадии очистки.

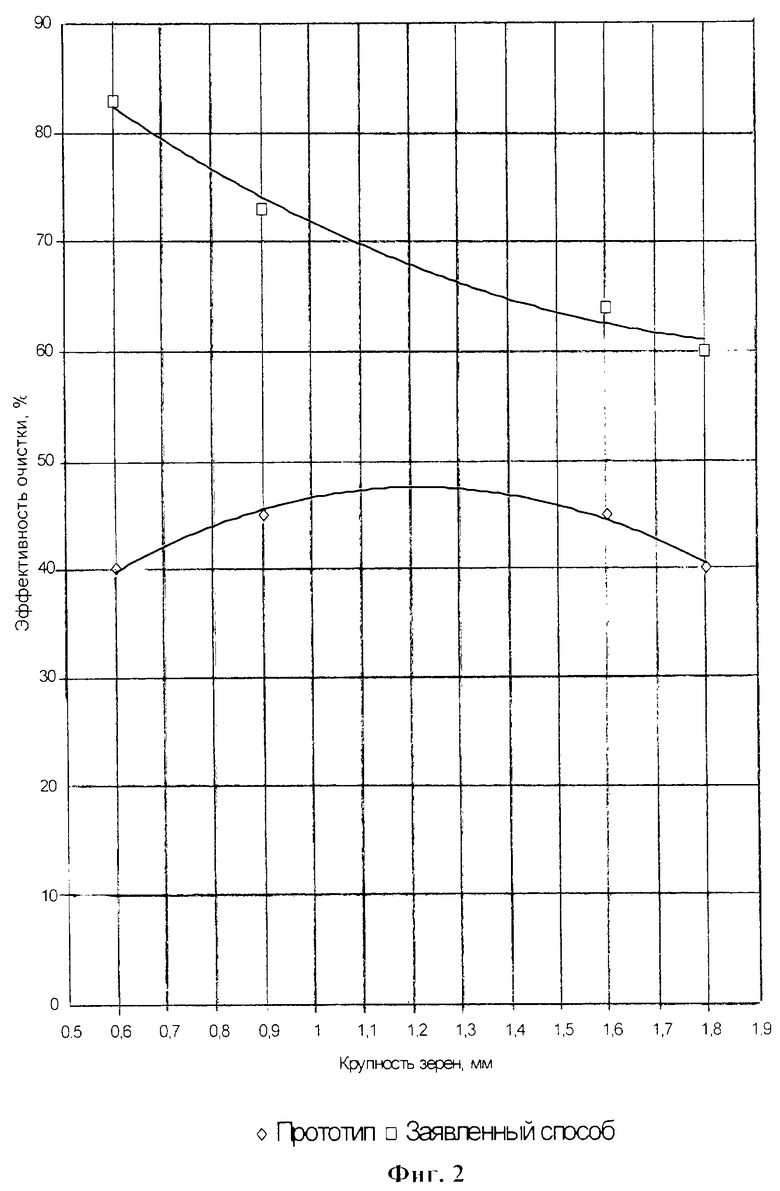

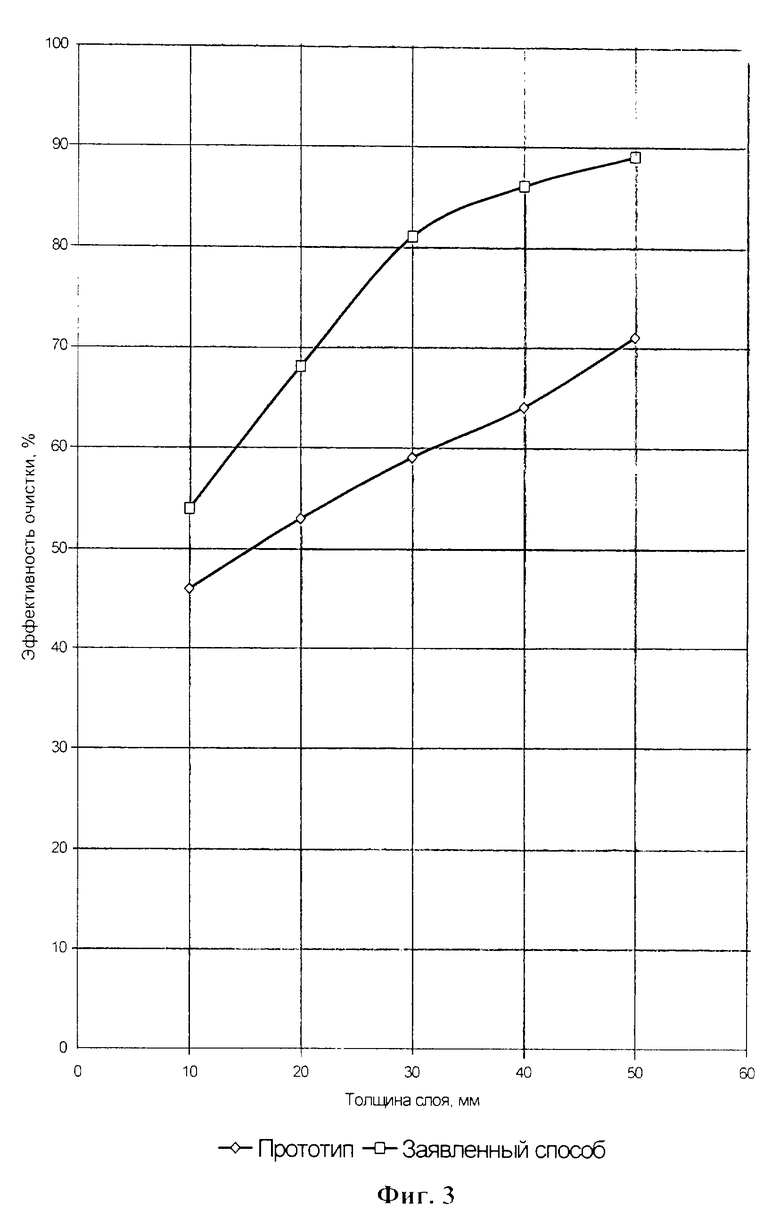

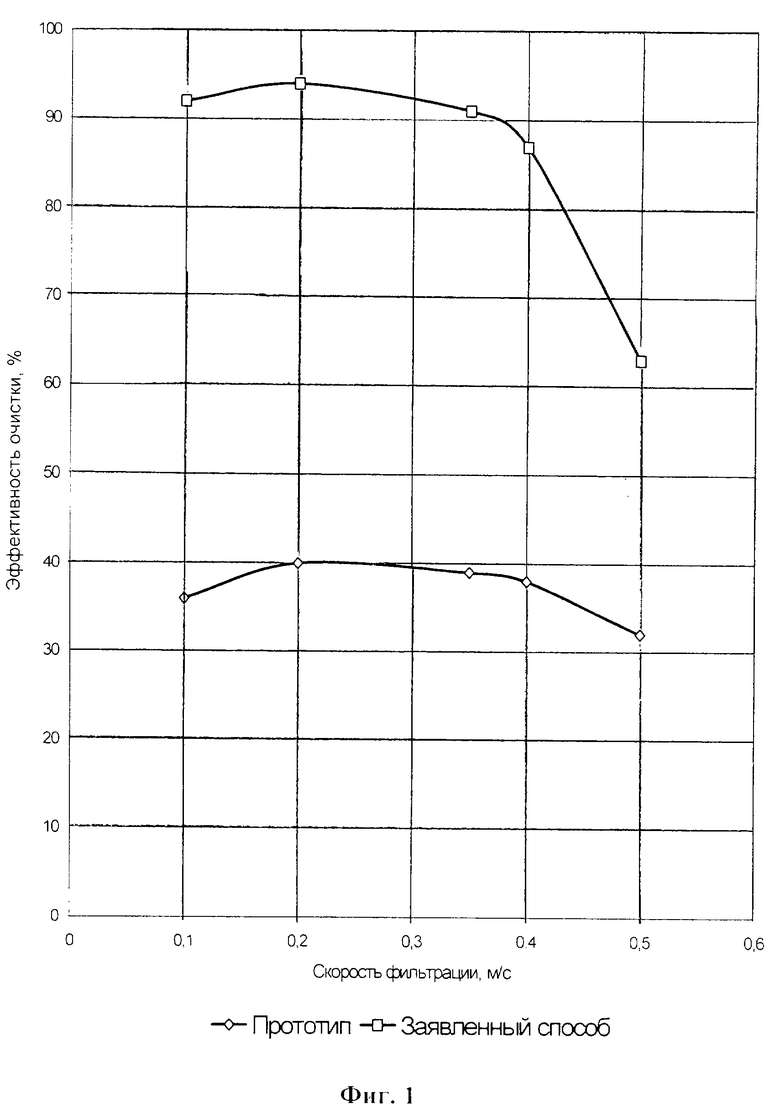

Способ поясняется графическими материалами, представленными на фиг.1, 2 и 3.

На фиг.1 приведена зависимость эффективности очистки в зернистых средах от скорости фильтрации при толщине среды 30 мм, размерах зерен 0,6-1,0 мм, коэффициенте равномерности 1,2. Из графиков видно, что пропускание запыленного воздуха через фильтрующую среду со скоростью выше 0,4 м/с хотя и способствует повышению пропускной способности заявляемого способа, однако при этом резко снижается эффективность очистки воздуха. Уменьшение скорости фильтрации воздуха ниже 0,3 м/с, несмотря на высокую эффективность очистки воздуха, ведет к резкому уменьшению пропускной способности, что приводит к необходимости увеличения фильтрующей площади и как следствие к громоздкости аппаратного оформления способа.

На фиг. 2 показана зависимость эффективности пылеочистки от крупности зерен при скорости фильтрации 0,35 м/с и толщине среды, равной 30 мм. Здесь видно, что уменьшение размера фракций зерен менее 0,6 мм в фильтрующем слое хотя и приводит к повышению коэффициента очистки воздуха, однако требует повышенных энергозатрат на пылеочистку, так как при этом возрастает гидравлическое сопротивление фильтрующей среды в целом. Использование фильтрующего слоя с размерами фракций зерен выше 1 мм хотя и приводит к снижению гидравлического сопротивления фильтрующей среды, но не обеспечивает достаточной эффективности очистки воздуха.

На фиг.3 приведена зависимость эффективности пылеочистки от толщины среды при размерах фракций зерен 0,8 мм и скорости фильтрации 0,4 м/с. Из представленных зависимостей следует, что заявляемая толщина фильтрующего слоя, равная 30-40 размерам фракций зерен, обеспечивает его прочностные характеристики, достаточную эффективность очистки пыли в производственных условиях, рациональное гидравлическое сопротивление фильтрующего слоя и стабилизацию процессов осаждения пыли на подветренной стороне фильтрующего слоя и ее самоудаления (саморегенерации) в процессе стадии очистки.

Способ осуществляется следующим образом.

Запыленный воздух пропускают через фильтрующую среду со скоростью 0,3-0,4 м/с. В качестве фильтрующей среды используют фильтрующий слой со скрепленными между собой зернами размерами фракций 0,6-1,0 мм известными способами, например склеиванием. Причем фильтрующий слой выполнен толщиной в 30-40 раз больше размера фракций зерен фильтрующей среды.

Испытания заявляемого способа проводились в полупромышленных условиях на фильтрующем слое размерами 360 х 160 х 17 мм со скрепленными зернами размерами 0,6-1,0 мм. В качестве зерен служили гранулы раздробленной мраморной крошки, отсортированные на наборе сит с размерами ячеек 1,0-0,6 мм. Скрепление зерен производилось склеиванием с помощью эпоксидной смолы. В качестве исходной служила мелкодисперсная мраморная и цементная пыль по 1000 г на каждый эксперимент. Количество осевшей в слое пыли определялось по привесу пыли на фильтрующем элементе. Концентрация пыли в очищаемом воздухе составляет 1400 мг/м3, а само количество воздуха - 72,1 м3/ч. Эксперимент показывает, что количество пыли, осевшей в фильтрующем слое, лежит в пределах 810 - 860 г, что соответствует эффективности 81-86%.

Заявляемый способ позволяет увеличить в 2,5-3 раза время работы фильтрующего слоя до его регенерации, то есть время работы слоя в режиме очистки: в прототипе 35 мин; в заявляемом - 80-90 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132219C1 |

| ФИЛЬТР-ЦИКЛОН | 2000 |

|

RU2177820C1 |

| Способ улавливания пыли в зернистых фильтрах | 1986 |

|

SU1430072A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ВЫДЕЛЕНИЯ ВЫСОКОДИСПЕРСНОЙ САЖИ ИЗ АЭРОЗОЛЬНЫХ ПОТОКОВ | 2006 |

|

RU2317134C1 |

| Способ улавливания пыли в зернистых фильтрах | 1990 |

|

SU1775141A1 |

| Способ очистки газа | 1983 |

|

SU1197699A1 |

| СПОСОБ ФИЛЬТРАЦИИ ЖИДКОСТИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2000 |

|

RU2179473C1 |

| Насыпной сферический фильтр с автоматической саморегенерацией | 2020 |

|

RU2773014C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА И ЖЕЛЕЗА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА И ЖЕЛЕЗА | 2004 |

|

RU2275335C2 |

| Зернистый фильтр | 1982 |

|

SU1156719A1 |

Изобретение предназначено для очистки воздуха от пыли фильтрованием. Способ обеспечивает повышение коэффициента очистки воздуха от пыли в зернистых фильтрах путем стабилизации осаждения пыли на подветренной стороне фильтрующей среды и ее самоудаления (саморегенерации). Способ улавливания пыли в зернистых фильтрах путем равномерного пропускания через фильтрующую среду с зернистым материалом и последующей очисткой отличается тем, что поток запыленного воздуха пропускают через фильтрующую среду со скоростью 0,3-0,4 м/с, при этом в качестве фильтрующей среды используют слой зернистого материала со скрепленными между собой зернами фракций 0,6-1,0 мм и толщиной, равной 30-40, кратному размеру фракций зерен. Заявляемый способ позволяет увеличить в 2,5-3 раза время работы фильтрующего слоя до регенерации и повысить эффективность очистки воздуха от пыли в целом на 5-10%. 3 ил.

Способ улавливания пыли в зернистых фильтрах путем равномерного пропускания потока запыленного воздуха через фильтрующую среду с зернистым материалом и последующей его регенерацией, отличающийся тем, что поток запыленного воздуха пропускают через фильтрующую среду со скоростью 0,3-0,4 м/с, при этом в качестве фильтрующей среды используют слой зернистого материала со скрепленными между собой зернами фракций 0,6-1,0 мм и толщиной, равной 30-40-кратному размеру фракций зерен.

| Способ улавливания пыли в зернистых фильтрах | 1990 |

|

SU1775141A1 |

| Фильтр для очистки газов от сажи | 1977 |

|

SU869797A1 |

| Пылеотделитель | 1980 |

|

SU946613A1 |

| US 4042352 А, 16.08.1977 | |||

| GB 1051951 А, 21.12.1966 | |||

| РАСХОДОМЕР ТЕКУЩИХ ПРОДУКТОВ | 2001 |

|

RU2215996C2 |

Авторы

Даты

2003-12-20—Публикация

2002-11-10—Подача