Изобретение относится к обработке металлов давлением и может быть использовано для прецизионной правки труб, например, цилиндров погружных штанговых насосов.

Известен пресс для правки труб, включающий опоры и ползун с закрепленным на нем правильным штемпелем (Семененко Ю.Л. Отделка профилей и труб давлением. М.: Металлургия, 1972, с. 70-71, рис. 30).

Недостатком такого пресса является потеря устойчивости поперечного сечения трубы, а также резкие перегибы трубы в зоне сосредоточенности нагрузки. Для получения прямолинейности необходимо многоцикличное воздействие на изделие, что снижает производительность пресса.

Наиболее близким техническим решением, принятым за прототип, является устройство для правки труб, содержащее опоры, закрепленную на штоке траверсу, штемпель в виде подшипника, внутренний диаметр которого выполнен с возможностью обеспечения свободного размещения в нем трубы, измеритель нагрузки (авторское свидетельство SU 345997, B 21 D 3/10, 03.08.1972).

Недостатком данного устройства является непоступление сигнала о достижении прямолинейности изделия из-за отсутствия свободы вращения силового штемпеля. В этом случае изделие правят в одной, субъективно выбранной плоскости и в ней же оценивают прямолинейность изделия.

Техническая задача, решаемая изобретением, заключается в повышении производительности и обеспечении стабильности правки за счет исключения многоцикличности обработки труб давлением в каждой заданной точке.

Поставленная задача решается за счет того, что в устройстве для правки труб, содержащем опоры, закрепленную на штоке траверсу, штемпель в виде подшипника, внутренний диаметр которого выполнен с возможностью обеспечения свободного размещения в нем трубы, и измеритель нагрузки, согласно изобретению оно снабжено прижимным роликом, размещенным по меньшей мере над одной из опор, а опоры выполнены приводными с подвижными контактными поверхностями.

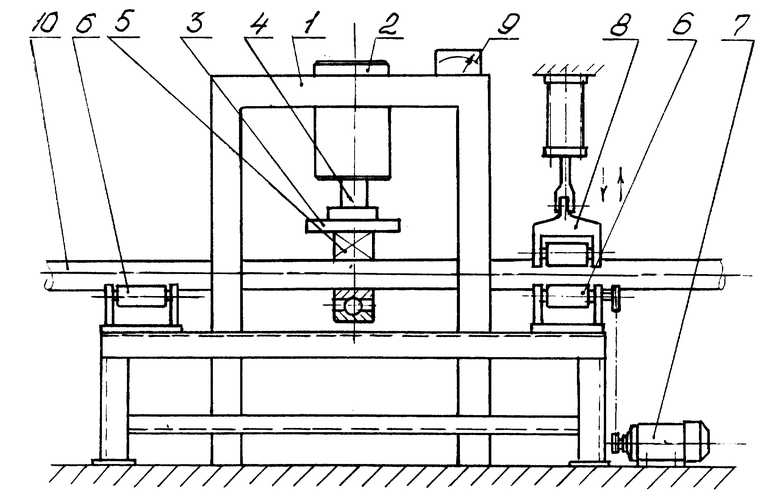

Изобретение иллюстрируется чертежом, на котором схематично изображено заявляемое устройство для правки труб. Устройство содержит станину 1, на которой закреплен силовой гидроцилиндр 2, траверсу 3, закрепленную на штоке 4, штемпель 5, установленный на траверсе и выполненный в виде подшипника, опоры 6 с приводом 7 и прижимной ролик 8. На устройстве установлен измеритель нагрузки 9, регистрирующий нагрузку при упругопластическом изгибе трубы 10.

Приводные опоры с подвижными контактными поверхностями обеспечивают необходимое вращение трубы при правке, ориентируя ее любой стороной по отношению силового штемпеля, который вращается вместе с трубой при воздействии на нее сил трения.

Предлагаемое расположение элементов устройства обеспечивает правку трубы на участке между опорами, а при достижении прямолинейности трубы усилие на штемпель будет равным по всему ее периметру. Данное состояние фиксирует датчик.

Таким образом, достижение постоянной и равной нагрузки по периметру выправляемой трубы при ее вращении возможно только при достижении прямолинейности трубы.

Предлагаемое устройство обеспечивает повышение производительности и снижение затрат за счет сокращения цикличности обработки и операции замеров кривизны.

Устройство работает следующим образом. Трубу 10, подвергаемую правке, размещают внутри штемпеля 5 и устанавливают на опоры 6 так, чтобы сечение правки находилось в зоне действия штемпеля. Изделие прижимают к приводным вращающимся вокруг своих осей опорам с помощью прижимного ролика 8. В процессе вращения трубы при плавном опускании с помощью силового агрегата штемпеля ее подвергают упругопластическому изгибу.

При достижении прямолинейности трубы нагрузка во всех точках по ее периметру соответствующего сечения будет одинакова.

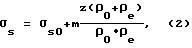

Данное условие подтверждается также расчетными формулами и, в частности, при одной сосредоточенной нагрузке

где Р - усилие гиба изделия, Н, кгс;

σs - напряжение текучести материала трубы, Н/мм2, кг/мм2;

R, r - наружный и внутренний радиусы трубы, соответственно, мм;

L - расстояние между опорами, мм

Напряжение трубы в плоскости приложения нагрузки может изменяться от нуля (когда штемпель не соприкасается или только соприкасается с трубой при ее ориентировке вогнутостью к штемпелю) до какого-то максимального значения при расположении трубы выпуклостью в сторону штемпеля.

При достижении прямолинейности трубы напряжение σs в каждой ее осевой плоскости, определяемое по формуле (2), должно быть равным

где σs - напряжение текучести металла трубы при ее изгибе, Н/мм2, кгс/мм2;

σs0 - напряжение текучести металла до правки трубы, Н/мм2, кгс/мм2;

m - модуль упрочнения, Н/мм2, кгс/мм2;

z - расстояние от оси трубы до рассматриваемой точки, мм;

ρ0; ρe - радиусы изгиба оси трубы в исходном состоянии и после приложения нагрузки от штемпеля, соответственно, мм.

Предлагаемое устройство разработано, в частности, для правки труб размером 92•6 мм из стали марки 22ГЮ.

Гидропресс усилием 63 т оснащен штемпелем в виде подшипника с внутренним диаметром рабочего кольца 95 мм и шириной 100 мм.

Опоры для установки и вращения трубы выполнены с подвижными контактными рабочими поверхностями в виде приводных роликов.

В определенном для правки сечении производят прогиб вращающейся трубы с помощью штемпеля, закрепленного на траверсе. Усилие гиба при этом непрерывно регистрируется измерителем нагрузки в каждой точке периметра трубы при воздействии на нее штемпелем. При достижении состояния, когда усилие изгиба выравнивается по всему периметру трубы, перемещение штемпеля в соответствующем ее сечении по оси штока прекращается.

Кривизна трубы после правки составляет 0,15 мм/м.

При использовании предлагаемого устройства для правки труб исключается необходимость в предварительных замерах непрямолинейности трубы на определенных ее участках; сокращается до одного приема многоцикличность процесса правки, за счет чего почти в два раза повышается производительность и снижается трудоемкость процесса правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРАВИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2219008C2 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2090283C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2107569C1 |

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| УСТАНОВКА ДЛЯ ПРАВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1999 |

|

RU2184005C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ И ПРАВКИ КОНЦОВ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2253522C2 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2347636C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для прецизионной правки труб. Устройство правки труб содержит опоры, закрепленную на штоке траверсу, по меньшей мере один штемпель, выполненный в виде подшипника, внутренний диаметр которого обеспечивает свободное размещение в нем трубы, и измеритель нагрузки. При этом опоры выполнены приводными с подвижными контактными поверхностями, и по меньшей мере над одной из опор размещен прижимной ролик. Исключается необходимость в предварительных замерах непрямолинейности трубы, сокращается многоцикличность, за счет чего повышается производительность и снижается трудоемкость правки. 1 ил.

Устройство для правки труб, содержащее опоры, закрепленную на штоке траверсу, штемпель в виде подшипника, внутренний диаметр которого выполнен с возможностью обеспечения свободного размещения в нем трубы, и измеритель нагрузки, отличающееся тем, что оно снабжено прижимным роликом, размещенным по меньшей мере над одной из опор, а опоры выполнены приводными с подвижными контактными поверхностями.

| БИБЛИСТЕНЛ '! | 0 |

|

SU345997A1 |

| Устройство для правки длинномерных изделий | 1983 |

|

SU1127662A1 |

| RU 2062154 С1, 20.06.1996 | |||

| УСТРОЙСТВО ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2107569C1 |

| Технологический инструмент для правки труб | 1989 |

|

SU1738418A1 |

| СПОСОБ ЛЕЧЕНИЯ ЛОЖНОГО СУСТАВА ШЕЙКИ БЕДРЕННОЙ КОСТИ | 1990 |

|

RU2025105C1 |

| ВЕРТИКАЛЬНАЯ ЖИДКОСТНО-ЗАПОЛНЕННАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1992 |

|

RU2038673C1 |

Авторы

Даты

2002-08-10—Публикация

2000-06-02—Подача