Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб.

Известен технологический инструмент для правки труб, включающий верхнюю и нижнюю полуматрицы, каждая из которых имеет рабочую поверхность, охватывающую часть поверхности выправляемой трубы.

Недостатком этого инструмента является низкая точность правки, обусловленная тем, что при правке в штампе остаются упругие остаточные напряжения, которые после снятия нагрузки приводят к искривлению трубы.

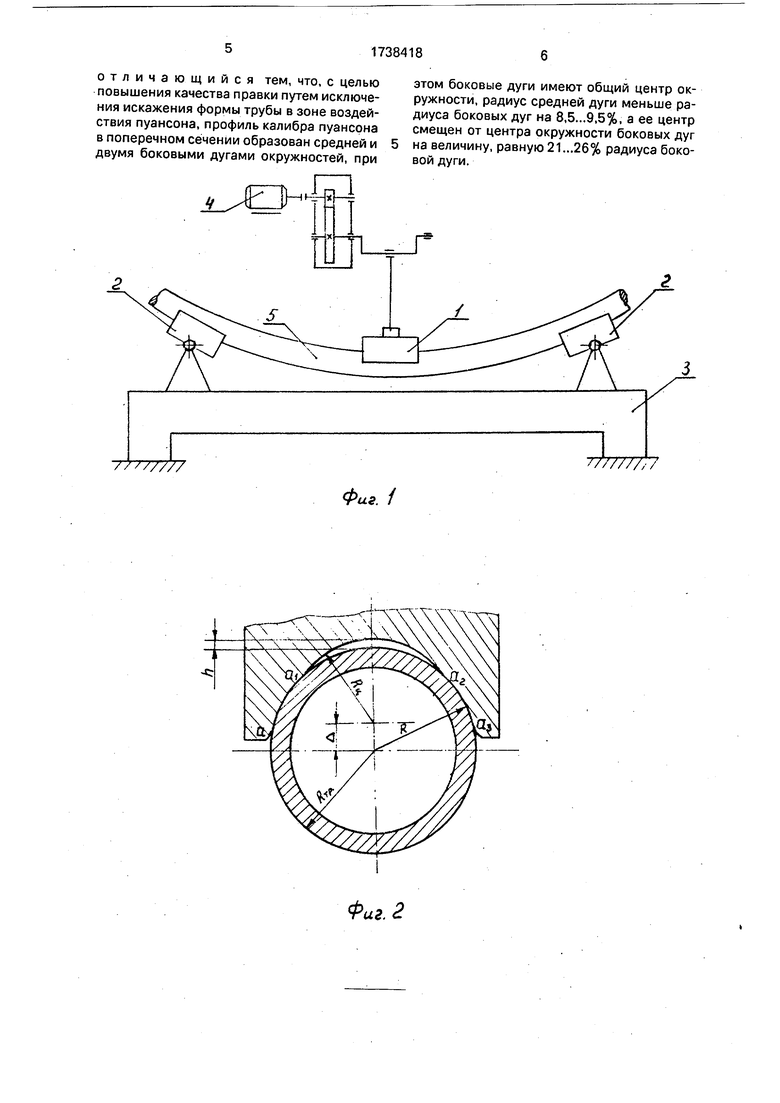

Наиболее близким техническим решением к предлагаемому является технологический инструмент, включающий опорные подушки и пуансон, профиль калибра которого соответствует профилю выправляемой трубы.

Недостатком такого инструмента является низкое качество правки, обусловленное искажением профиля трубы в зоне воздействия пуансона на поверхность. Последнее вызвано тем, что контакт между пуансоном и трубой происходит только по его торцам, а остальная часть трубы, находящаяся внутри пуансона, при прогибе отходит от его рабочей поверхности.

Целью изобретения является повышение качества правки путем исключения искажения формы трубы в зоне воздействия пуансона.

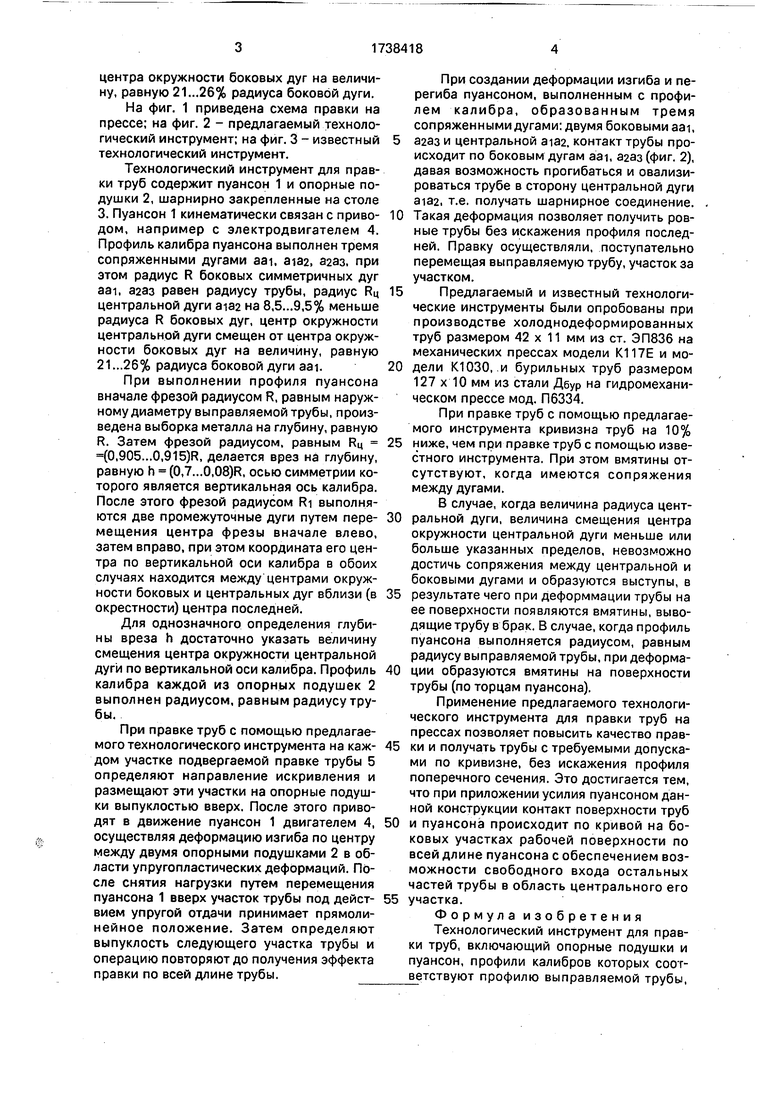

Сущность изобретения заключается в том, что в технологическом инструменте для правки труб, включающем опорные подушки и пуансон, профили калибров которых соответствуют профилю выправляемой трубы, профиль калибра пуансона в поперечном сечении образован средней и двумя боковыми дугами окружностей, при этом боковые дуги имеют общий центр окружности, радиус средней дуги меньше радиуса боковых дуг на 8,5...9,5%, а ее центр смещен от

сл

С

vj

со

00

Јь

00

центра окружности боковых дуг на величину, равную 21...26% радиуса боковой дуги.

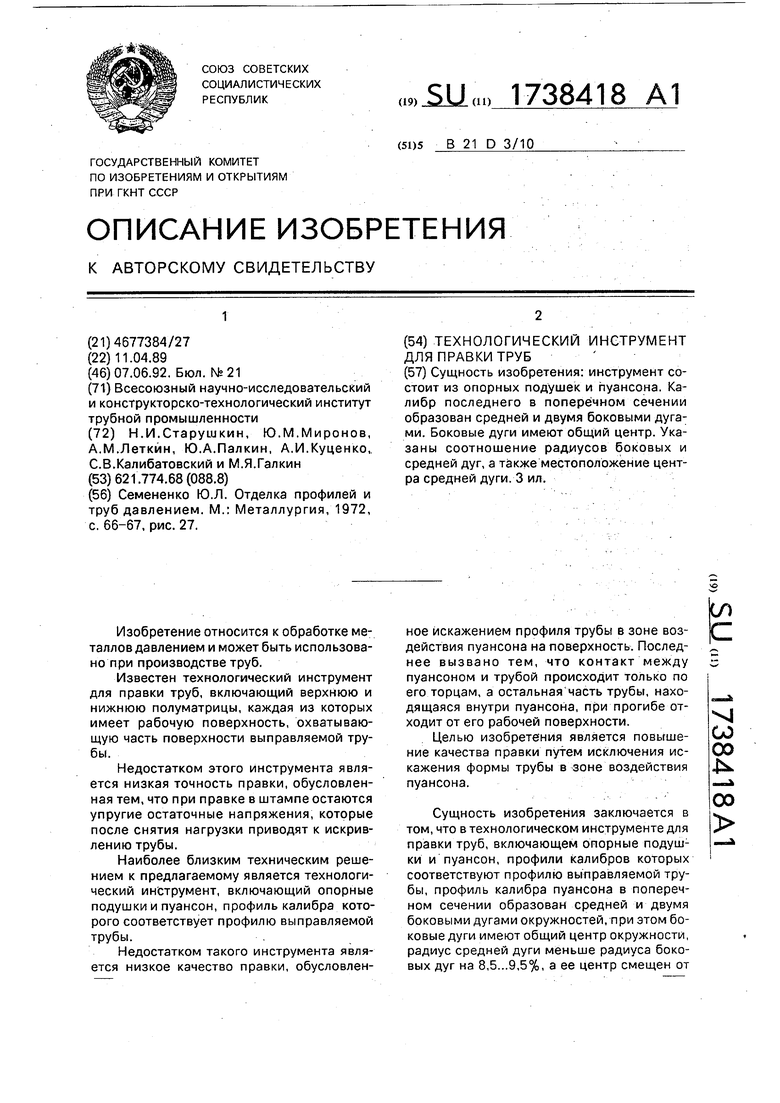

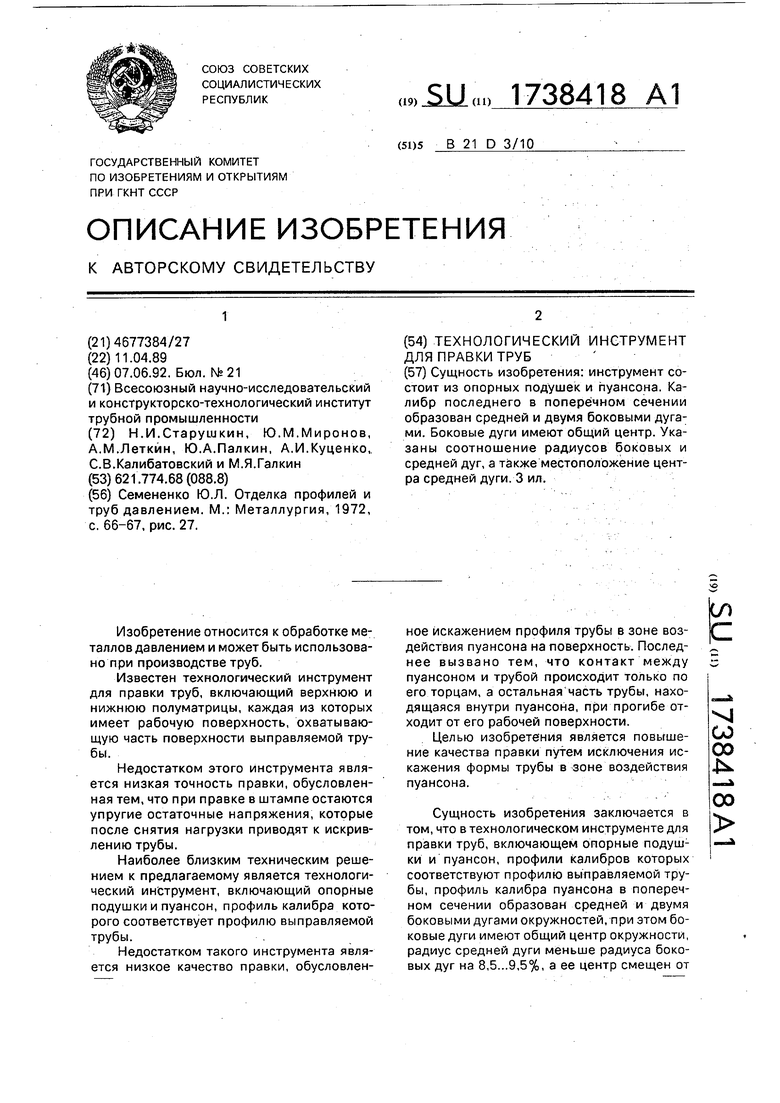

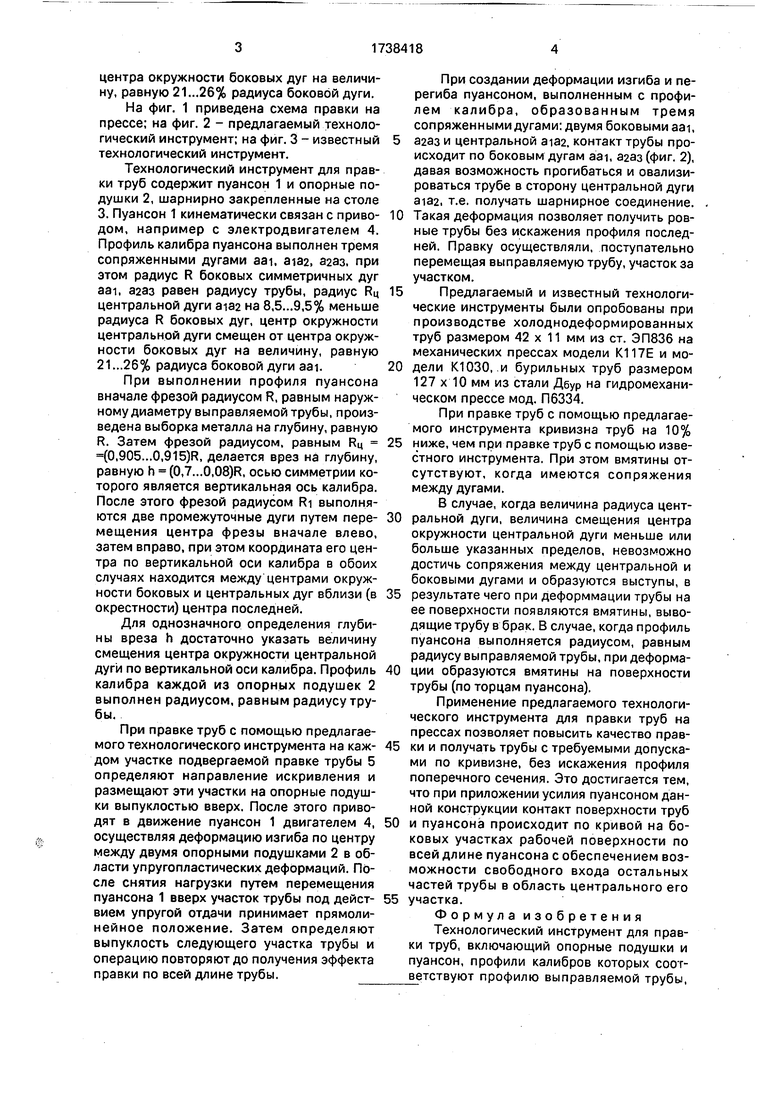

На фиг. 1 приведена схема правки на прессе; на фиг. 2 - предлагаемый технологический инструмент; на фиг. 3 - известный технологический инструмент.

Технологический инструмент для правки труб содержит пуансон 1 и опорные подушки 2, шарнирно закрепленные на столе 3. Пуансон 1 кинематически связан с приводом, например с электродвигателем 4. Профиль калибра пуансона выполнен тремя сопряженными дугами aai, aia2, а2аз, при этом радиус R боковых симметричных дуг aai, 3233 равен радиусу трубы, радиус Рц центральной дуги aia2 на 8,5...9,5% меньше радиуса R боковых дуг, центр окружности центральной дуги смещен от центра окружности боковых дуг на величину, равную 21...26% радиуса боковой дуги aai.

При выполнении профиля пуансона вначале фрезой радиусом R, равным наружному диаметру выправляемой трубы, произведена выборка металла на глубину, равную R. Затем фрезой радиусом, равным R4 (0,905...0,915)R, делается врез на глубину, равную h (0,7...0,08)R, осью симметрии которого является вертикальная ось калибра. После этого фрезой радиусом RI выполняются две промежуточные дуги путем перемещения центра фрезы вначале влево, затем вправо, при этом координата его центра по вертикальной оси калибра в обоих случаях находится между центрами окружности боковых и центральных дуг вблизи (в окрестности) центра последней.

Для однозначного определения глубины вреза h достаточно указать величину смещения центра окружности центральной дуги по вертикальной оси калибра. Профиль калибра каждой из опорных подушек 2 выполнен радиусом, равным радиусу трубы.

При правке труб с помощью предлагаемого технологического инструмента на каждом участке подвергаемой правке трубы 5 определяют направление искривления и размещают эти участки на опорные подушки выпуклостью вверх. После этого приводят в движение пуансон 1 двигателем 4, осуществляя деформацию изгиба по центру между двумя опорными подушками 2 в области упругопластических деформаций. После снятия нагрузки путем перемещения пуансона 1 вверх участок трубы под действием упругой отдачи принимает прямолинейное положение. Затем определяют выпуклость следующего участка трубы и операцию повторяют до получения эффекта правки по всей длине трубы.

При создании деформации изгиба и перегиба пуансоном, выполненным с профилем калибра, образованным тремя сопряженными дугами: двумя боковыми aai,

5 Э2аз и центральной 3132. контакт трубы происходит по боковым дугам aai, Э2аз (фиг. 2), давая возможность прогибаться и овализи- роваться трубе в сторону центральной дуги Э1Э2, т.е. получать шарнирное соединение.

0 Такая деформация позволяет получить ровные трубы без искажения профиля последней. Правку осуществляли, поступательно перемещая выправляемую трубу, участок за участком.

5 Предлагаемый и известный технологические инструменты были опробованы при производстве холоднодеформированных труб размером 42 х 11 мм из ст. ЭП836 на механических прессах модели К117Е и мо0 дели К1030, и бурильных труб размером 127 х 10 мм из стали Дбур на гидромеханическом прессе мод. П6334.

При правке труб с помощью предлагаемого инструмента кривизна труб на 10%

5 ниже, чем при правке труб с помощью известного инструмента. При этом вмятины отсутствуют, когда имеются сопряжения между дугами.

В случае, когда величина радиуса цент0 ральной дуги, величина смещения центра окружности центральной дуги меньше или больше указанных пределов, невозможно достичь сопряжения между центральной и боковыми дугами и образуются выступы, в

5 результате чего при деформмации трубы на ее поверхности появляются вмятины, выводящие трубу в брак. В случае, когдэ профиль пуансона выполняется радиусом, равным радиусу выправляемой трубы, при деформа0 ции образуются вмятины на поверхности трубы (по торцам пуансона).

Применение предлагаемого технологического инструмента для правки труб на прессах позволяет повысить качество прав5 ки и получать трубы с требуемыми допусками по кривизне, без искажения профиля поперечного сечения. Это достигается тем, что при приложении усилия пуансоном данной конструкции контакт поверхности труб

0 и пуансона происходит по кривой на боковых участках рабочей поверхности по всей длине пуансона с обеспечением возможности свободного входа остальных частей трубы в область центрального его

5 участка.

Формула изобретения Технологический инструмент для правки труб, включающий опорные подушки и пуансон, профили калибров которых соответствуют профилю выправляемой трубы,

отличающийся тем, что, с целью повышения качества правки путем исключения искажения формы трубы в зоне воздействия пуансона, профиль калибра пуансона в поперечном сечении образован средней и двумя боковыми дугами окружностей, при

этом боковые дуги имеют общий центр окружности, радиус средней дуги меньше радиуса боковых дуг на 8,5...9,5%, а ее центр смещен от центра окружности боковых дуг на величину, равную 21...26% радиуса боковой дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРАВИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2219008C2 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| Деформирующий инструмент для пилигримовой прокатки труб | 1983 |

|

SU1122381A1 |

| Косовалковая правильная машина | 1990 |

|

SU1810164A1 |

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

| Машина для правки сортового металла и труб | 1974 |

|

SU497077A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2337770C2 |

| Устройство для правки профилей | 1984 |

|

SU1263384A1 |

Сущность изобретения: инструмент состоит из опорных подушек и пуансона. Калибр последнего в поперечном сечении образован средней и двумя боковыми дугами. Боковые дуги имеют общий центр. Указаны соотношение радиусов боковых и средней дуг, а также местоположение центра средней дуги. 3 ил.

////////

/////////

Фиг. /

Фаг. 2

Фиг. 5

| Семененко Ю.Л | |||

| Отделка профилей и труб давлением | |||

| М.: Металлургия, 1972, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-06-07—Публикация

1989-04-11—Подача