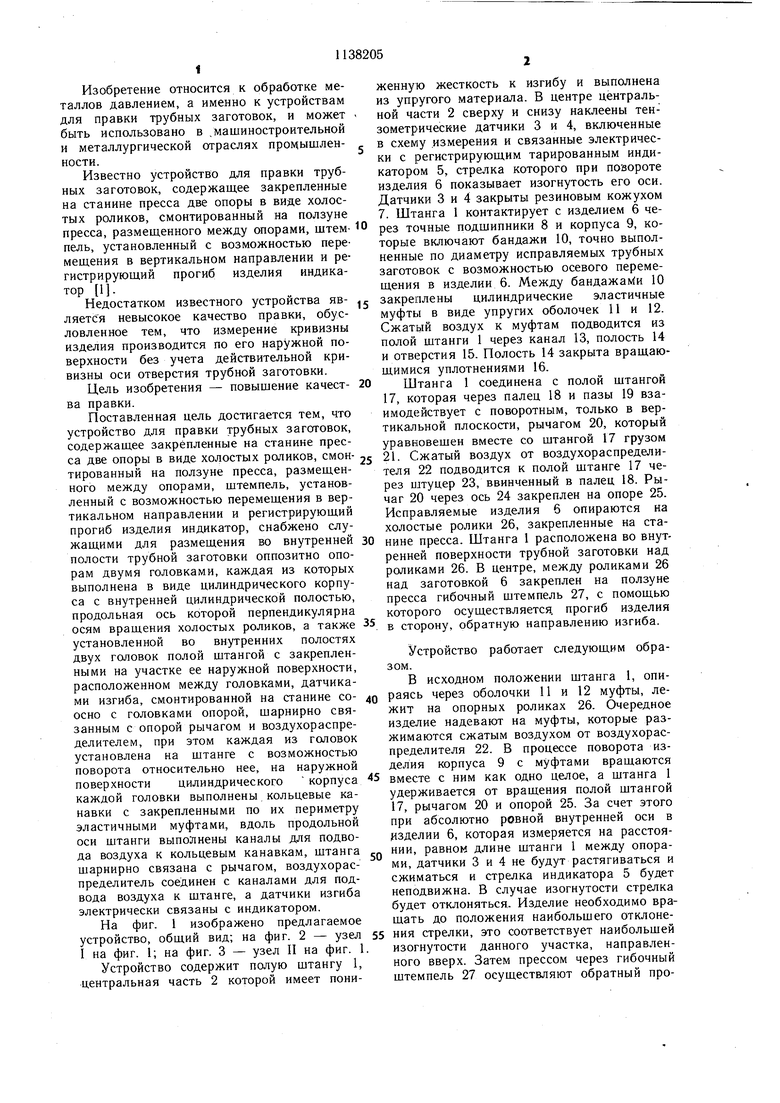

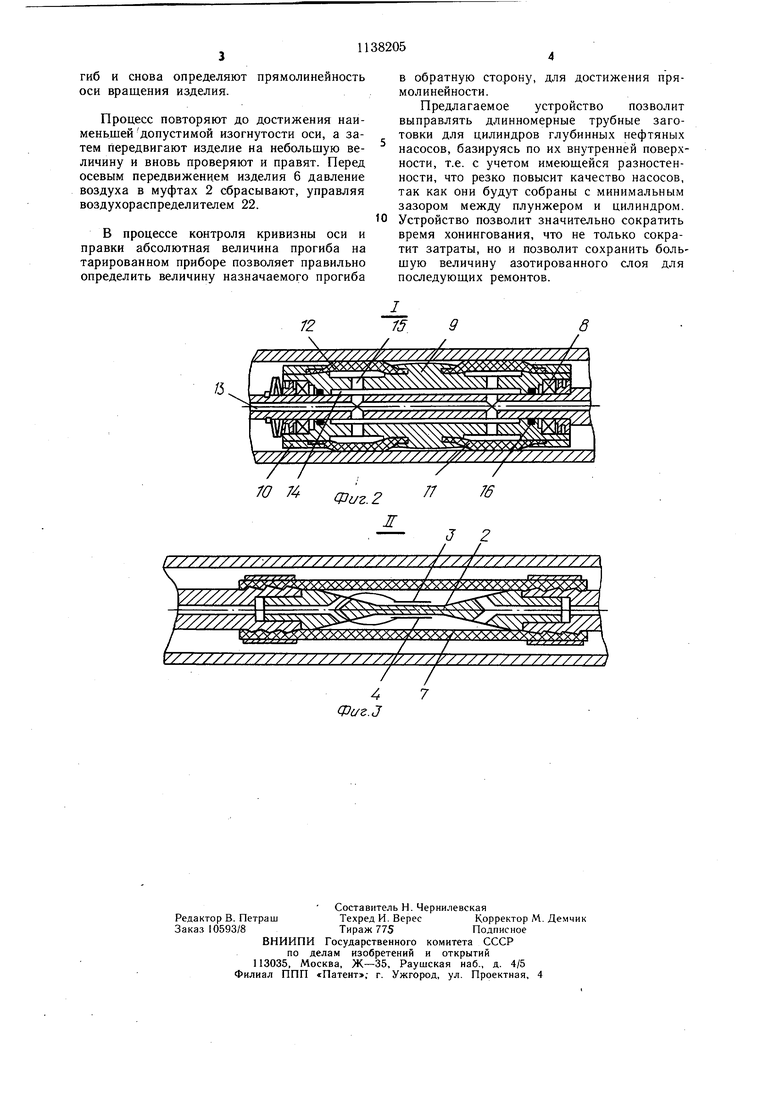

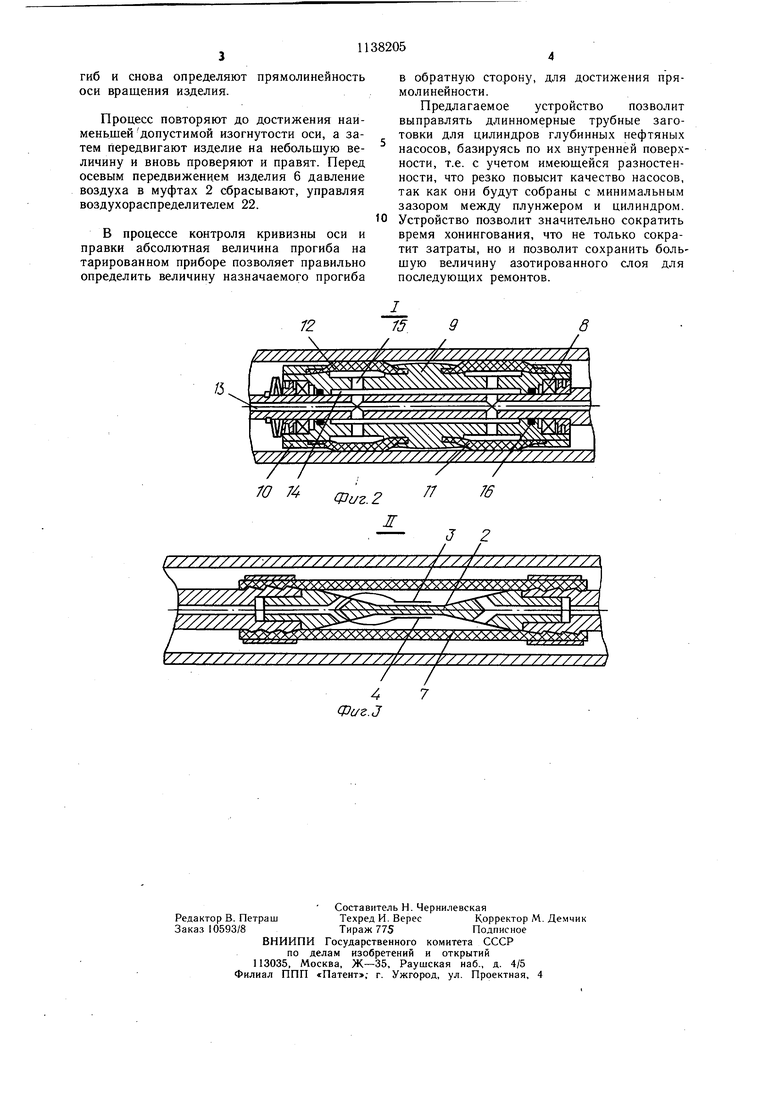

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки трубных заготовок, и может быть использовано в .машиностроительной и металлургической отраслях промышленности. Известно устройство для правки трубных заготовок, содержаш,ее закрепленные на станине пресса две опоры в виде холостых роликов, смонтированный на ползуне пресса, размеш,енного между опорами, штем- Ю пель, установленный с возможностью перемешения в вертикальном направлении и регистрируюш,ий прогиб изделия индикатор 1. Недостатком известного устройства являетСя невысокое качество правки, обусловленное тем, что измерение кривизны изделия производится по его наружной поверхности без учета действительной кривизны оси отверстия трубной заготовки. Цель изобретения - повышение качест- 2 ва правки. Поставленная цель достигается тем, что устройство для правки трубных заготовок, содержащее закрепленные на станине пресса две опоры в виде холостых роликов, смонтированный на ползуне пресса, размещенного между опорами, штемпель, установленный с возможностью перемещения в вертикальном направлении и регистрирующий прогиб изделия индикатор, снабжено служащими для размещения во внутренней З полости трубной заготовки оппозитно опорам двумя головками, каждая из которых выполнена в виде цилиндрического корпуса с внутренней цилиндрической полостью, продольная ось которой перпендикулярна осям вращения холостых роликов, а также 3 установленной во внутренних полостях двух головок полой щтангой с закрепленными на участке ее наружной поверхности, расположенном между головками, датчиками изгиба, смонтированной на станине со- 4 осно с головками опорой, шарнирно связанным с опорой рычагом и воздухораспределителем, при этом каждая из головок установлена на щтанге с возможностью поворота относительно нее, на наружной поверхности цилиндрического корпуса каждой головки выполнены кольцевые канавки с закрепленными по их периметру эластичными муфтами, вдоль продольной оси штанги выполнены каналы для подвода воздуха к кольцевым канавкам, штанга шарнирно связана с рычагом, воздухораспределитель соединен с каналами для подвода воздуха к штанге, а датчики изгиба электрически связаны с индикатором. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1. Устройство содержит полую штангу 1, центральная часть 2 которой имеет пониженную жесткость к изгибу и выполнена из упругого материала. В центре центральной части 2 сверху и снизу наклеены тензометрические датчики 3 и 4, включенные в схему измерения и связанные электрически с регистрируюш,им тарированным индикатором 5, стрелка которого при повороте изделия 6 показывает изогнутость его оси. Датчики 3 и 4 закрыты резиновым кожухом 7. Штанга 1 контактирует с изделием 6 через точные подшипники 8 и корпуса 9, которые включают бандажи 10, точно выполненные по диаметру исправляемых трубных заготовок с возможностью осевого перемеш,ения в изделии 6. Между бандажаМи 10 закреплены цилиндрические эластичные муфты в виде упругих оболочек 11 и 12. Сжатый воздух к муфтам подводится из полой штанги 1 через канал 13, полость 14 и отверстия 15. Полость 14 закрыта вращающимися уплотнениями 16. Штанга 1 соединена с полой штангой 17, которая через палец 18 и пазы 19 взаимодействует с поворотным, только в вертикальной плоскости, рычагом 20, который уравновешен вместе со штангой 17 грузом 21. Сжатый воздух от воздухораспределителя 22 подводится к полой штанге 17 через штуцер 23, ввинченный в палец 18. Рычаг 20 через ось 24 закреплен на опоре 25. Исправляемые изделия 6 опираются на холостые ролики 26, закрепленные на станине пресса. Штанга 1 расположена во внут ренней поверхности трубной заготовки над роликами 26. В центре, между роликами 26 над заготовкой 6 закреплен на ползуне пресса гибочный штемпель 27, с помощью которого осуществляется, прогиб изделия g сторону, обратную направлению изгиба, Устройство работает следующим образом. В исходном положении щтанга 1, опиР ясь через оболочки 11 и 12 муфты, лежит на опорных роликах 26. Очередное изделие надевают на муфты, которые разжимаются сжатым воздухом от воздухораспределителя 22. В процессе поворота изделия корпуса 9 с муфтами вращаются вместе с ним как одно целое, а штанга 1 удерживается от вращения полой щтангой 17, рычагом 20 и опорой 25. За счет этого при абсолютно ровной внутренней оси в изделии 6, которая измеряется на расстоянии, равном длине штанги 1 между опорами, датчики 3 и 4 не будут растягиваться и сжиматься и стрелка индикатора 5 будет неподвижна. В случае изогнутости стрелка будет отклоняться. Изделие необходимо вращать до положения наибольщего отклонения стрелки, это соответствует наибольшей изогнутости данного участка, направленного вверх. Затем прессом через гибочный штемпель 27 осушествляют обратный прогиб и снова определяют прямолинейность оси вращения изделия.

Процесс повторяют до достижения наименьшей допустимой изогнутости оси, а затем передвигают изделие на небольшую величину и вновь проверяют и правят. Перед осевым передвижением изделия 6 давление воздуха в муфтах 2 сбрасывают, управляя воздухораспределителем 22.

В процессе контроля кривизны оси и правки абсолютная величина прогиба на тарированном приборе позволяет правильно определить величину назначаемого прогиба

/J

в обратную сторону, для достижения прямолинейности.

Предлагаемое устройство позволит выправлять длинномерные трубные заготовки для цилиндров глубинных нефтяных насосов, базируясь по их внутренней поверхности, т.е. с учетом имеюш.ейся разностенности, что резко повысит качество насосов, так как они будут собраны с минимальным зазором между плунжером и цилиндром. Устройство позволит значительно сократить время хонингования, что не только сократит затраты, но и позволит сохранить большую величину азотированного слоя для последуюш,их ремонтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для правки фасонных изделий | 1981 |

|

SU1011297A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| Устройство для правки нежестких цилиндрических деталей гладкими плитами | 2019 |

|

RU2696988C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2001 |

|

RU2203155C1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| Устройство для правки и резки круглого проката | 1974 |

|

SU510291A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1994 |

|

RU2078631C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ТРУБ | 2000 |

|

RU2186646C2 |

| Способ правки длинномерных изделий | 1990 |

|

SU1761335A1 |

УСТРОЙСТВО ДЛЯ ПРАВКИ ТРУБНЫХ ЗАГОТОВОК, содержащее закреплениые на станине пресса две опоры в виде холостых роликов, смонтированный на ползуне пресса, размещенного между опорами, штемпель, установленный с возможностью перемещения в вертикальном направлении и регистрирующий прогиб изделия индикатор, отличающееся тем, что, с целью повышения качества правки, оно снабжено служащими для размещения во внутренней полости трубной заготовки оппозитно опорам двумя головками, каждая из которых выполнена в виде цилиндрического корпуса с внутренней цилиндрической, полостью, продольная ось которой перпендикулярна осям вращения холостых роликов, а также установленной во внутренних полостях двух головок полой штангой с закрепленными на участке ее наружной поверхности, расположенном между головками, датчиками изгиба, смонтированной на станине соосно с головками опорой, шарнирно связанным с опорой рычагом и воздухораспределителем, при этом каждая из головок установлена на штанге с возможностью поворота относительно нее, на наружной поверхности цилиндрического .корпуса каждой головки выполнены кольцевые канавки с закрепленными по их периметру эластичными муфтами, вдоль продольной д оси штанги выполнены каналы для подво- S да воздуха к кольцевым канавкам, штанга О) шарнирно связана с рычагом, -воздухораспределитель соединен с каналами для подвода воздуха к штанге, а датчики изгиба электрически связаны с индикаторюм. со 00 1C о сд

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сломим А | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Л | |||

| Правка листового и сортового металла | |||

| М., «Металлургия, 1981, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-02-07—Публикация

1983-04-18—Подача