Изобретение относится к области порошковой металлургии и может быть использовано при получении неразъемного соединения корпус ротора гидронасоса - порошковая антифрикционная втулка.

Известен способ образования неразъемного соединения (заявка 93020118 РФ. - Способ образования неразъемного соединения /В.Я. Сковородин, В.К. Янкаускас, Ю.Ю. Пирантас, МПК B 21 J 15/02, опубл. 01.27.1997), включающий образование отверстий в деталях пакета, нарезку в них резьбы противоположного направления и переменного шага, размещение в отверстиях вкладыша, сжатие детали, пропускание высоковольтного импульса тока длительностью 10-3000 мкс, с последующим деформированием расплавленных участков между вкладышем и соединяемыми деталями в пластическом состоянии последних бойками.

Способ характеризуется сложностью изготовления.

Наиболее близким техническим решением является способ (заявка 2000105546 РФ. Неразъемное соединение деталей и способ его осуществления /В.И. Соснин, МПК F 16 B 11/00, заявл. 03.06.2000, опубл. 20.10.2000) неразъемного соединения деталей, заключающийся в установке вставного элемента в отверстиях и сжимании сопрягаемых деталей (вставной элемент и сопрягаемая деталь с отверстием), перед сжиманием соединяемых деталей изготавливают фиксаторы, выбирают в соединяемых деталях попарно расположенные глухие отверстия с проточкой в дне. Устанавливают с торцов вставного элемента фиксаторы, ориентируют их в попарно расположенные отверстия соединяемых деталей и сжимают сопрягаемые детали (вставной элемент и деталь с отверстием) путем приложения осевого усилия к их поверхностям.

Способ характеризуется сложностью неразъемного соединения деталей. Решаемая задача - упрощение технологии неразъемного соединения деталей.

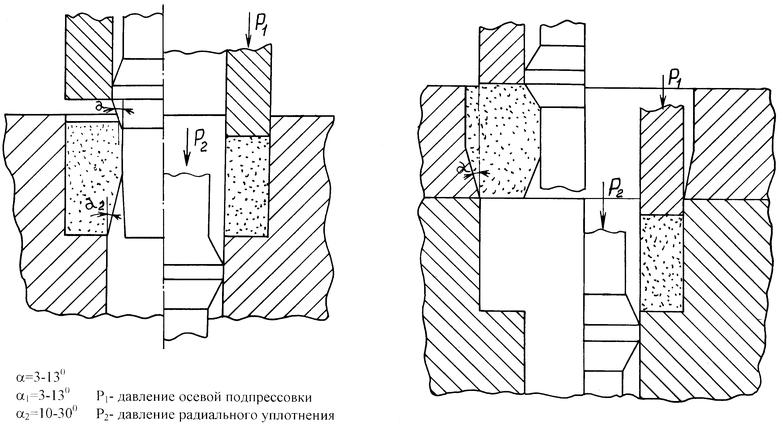

Задача решается тем, что способ неразъемного соединения деталей, заключающийся в установке вставного элемента в отверстие сопрягаемой детали и сжатии вставного элемента путем приложения осевого усилия к его поверхностям, отличающийся тем, что после сжатия осевым усилием проводят радиальное уплотнение вставного трубчатого пористого порошкового спеченного элемента инструментом в виде дорна с углом заборного конуса 3-13o, а порошковый элемент имеет исходную пористость 8-20%, остаточную пористость 6-7% и выходной конус с углом 10-30o или проводят предварительное поперечное уплотнение по наружной поверхности вставного трубчатого пористого порошкового спеченного элемента формующей матрицей с углом заборного конуса 3-13o перед установкой вставного элемента в отверстие сопрягаемых деталей.

Способ поясняется чертежом.

Пример 1. Способ неразъемного соединения деталей, заключающийся в установке вставного элемента, изготовленного из ПЖВ 3.160.26 по технологии формования давлением 800 МПа и спекания в среде диссоциированного аммиака при 1150oС в течение 3 ч, в отверстие сопрягаемого ротора и его сжатии путем приложения осевого усилия к торцевой поверхности пористого элемента, последующим радиальным уплотнением вставного трубчатого порошкового пористого спеченного элемента инструментом в виде дорна с углом заборного конуса 3o, а порошковый элемент имеет исходную пористость 8% и остаточную пористость 6% и выходной конус с углом 10o. При этом усилие выпрессовки составило 15 кН, что превышает требуемое усилие 11 кН.

Пример 2. Способ отличается тем, что сжатие вставного элемента, изготовленного из ПЖВ 3.160.26 по технологии формования давлением 800 МПа и спекания в среде диссоциированного аммиака при 1150oС в течение 3 ч, осуществляется предварительным поперечным уплотнением по наружной поверхности вставного трубчатого порошкового пористого спеченного элемента формующей матрицей. Угол заборного конуса матрицы 3o, а порошковый элемент имеет исходную пористость 8% и остаточную пористость 6% и выходной конус с углом 10o. При этом усилие выпрессовки составило 15 кН, что превышает требуемое усилие 11 кН.

Пример 3. Способ неразъемного соединения деталей, заключающийся в установке вставного элемента, изготовленного из ПЖВ 3.160.26 по технологии формования давлением 800 МПа и спекания в среде диссоциированного аммиака при 1150oС в течение 3 ч, в отверстие сопрягаемого ротора и его сжатии путем приложения осевого усилия к торцевой поверхности пористого элемента, последующим радиальным уплотнением вставного трубчатого порошкового пористого спеченного элемента инструментом в виде дорна с углом заборного конуса 13o, а порошковый элемент имеет исходную пористость 20% и остаточную пористость 7% и выходной конус с углом 30o. При этом усилие выпрессовки составило 12 кН, что превышает требуемое усилие 11 кН.

Пример 4. Способ отличается тем, что сжатие вставного элемента, изготовленного из ПЖВ 3.160.26 по технологии формования давлением 800 МПа и спекания в среде диссоциированного аммиака при 1150oС в течение 3 ч, осуществляется предварительным поперечным уплотнением по наружной поверхности вставного трубчатого порошкового пористого спеченного элемента формующей матрицей. Угол заборного конуса матрицы 13o, а порошковый элемент имеет исходную пористость 20% и остаточную пористость 7% и выходной конус с углом 30o. При этом усилие выпрессовки составило 12 кН, что превышает требуемое усилие 11 кН.

Анализ параметров выполнения способа показывает, что способ обеспечивает повышение качества соединения и повышение производительности образования неразъемного соединения, данный способ характеризуется простотой изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокоплотных спеченных изделий (его варианты) | 1982 |

|

SU1049184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Приспособление для запрессовки | 1977 |

|

SU632536A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕДЕЛ КЛАПАНОВ ДЛЯ ДВС ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 2000 |

|

RU2188744C2 |

| Способ изготовления составных порошковых изделий | 1982 |

|

SU1034837A1 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2006 |

|

RU2336154C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ И ДОРН ДЛЯ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ | 2007 |

|

RU2344895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

Изобретение относится к порошковой металлургии и может быть использовано в машиностроении. Предложен способ неразъемного соединения деталей, заключающийся в установке вставного элемента в отверстие сопрягаемой детали и сжатии вставного элемента путем приложения осевого усилия к его поверхностям. После сжатия осевым усилием проводят радиальное уплотнение вставного трубчатого порошкового пористого спеченного элемента инструментом в виде дорна с углом заборного конуса 3-13o, а вставной элемент имеет исходную пористость 8-20%, остаточную пористость 6-7% и выходной конус с углом 10-30o или проводят предварительное поперечное уплотнение по наружной поверхности вставного трубчатого порошкового пористого элемента формирующей матрицей с углом заборного конуса 3-13o перед установкой вставного элемента в отверстие сопрягаемых деталей. Техническим результатом является повышение прочности сцепления и упрощение технологии изготовления неразъемного соединения деталей. 1 ил.

Способ неразъемного соединения деталей, заключающийся в установке вставного элемента в отверстие сопрягаемой детали и сжатии вставного элемента путем приложения осевого усилия к его поверхностям, отличающийся тем, что после сжатия осевым усилием проводят радиальное уплотнение вставного трубчатого порошкового пористого спеченного элемента инструментом в виде дорна с углом заборного конуса 3-13°, а вставной элемент имеет исходную пористость 8-20%, остаточную пористость 6-7% и выходной конус с углом 10-30° или проводят предварительное поперечное уплотнение по наружной поверхности вставного трубчатого порошкового пористого элемента формующей матрицей с углом заборного конуса 3-13°, перед установкой вставного элемента в отверстие сопрягаемых деталей.

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181447C2 |

| ДОРОФЕЕВ Ю.Г | |||

| Динамическое горячее прессование пористых порошковых заготовок | |||

| -М.: Металлургия, 1977, с.82 и 83 | |||

| Способ изготовления комбинированных изделий из компактного материала и металлического порошка | 1988 |

|

SU1595631A1 |

| US 3940268, 24.02.1976. | |||

Авторы

Даты

2003-12-20—Публикация

2002-10-15—Подача