2, Способ ийготовпения высокоппотных спеченных изделий, включакиций преаваритепьное «оподное формование пористой эагоговкИ| нагрев поспецней в защитной среде и дальнейшее доунпотнение, отпичйюшийся тем, что, с

целью повышения качества изделий, доугшотнение осуществляют последовательно, сначала по наружной, а затем по внутренней поверхности заготовки в направлении, нормальном к осевому.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| Устройство для клинового прессования плоских порошковых заготовок | 1984 |

|

SU1205998A1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| Способ изготовления порошковых изделий сложной формы | 1984 |

|

SU1174160A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ СТРУЖКОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2234394C2 |

| Способ изготовления порошковых изделий с боковым буртом и устройство для его осуществления | 1988 |

|

SU1637959A1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2002 |

|

RU2219017C1 |

| Установка для горячей штамповки изделий из порошка | 1984 |

|

SU1227337A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ТРУБЧАТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2066597C1 |

| Способ получения высокоплотного порошкового азотсодержащего материала на основе железа | 2024 |

|

RU2832993C1 |

1. Способ изготовлений вмсокоплотных спеченных иaдeлийi включающий предварительное колодное формование пористой заготовки, нагр поспедней в защитной среде и дапьневшее доупнотнрние, отличаю щ.вйся тем, что, с делью повышения качества иадеиий, доуплотнение осуществляют пос- яедоватепьно, сначала в осевыми направлении по внутренней поверхности эаготов- ки в направлении, нормальном к осевому, . s 00 ij

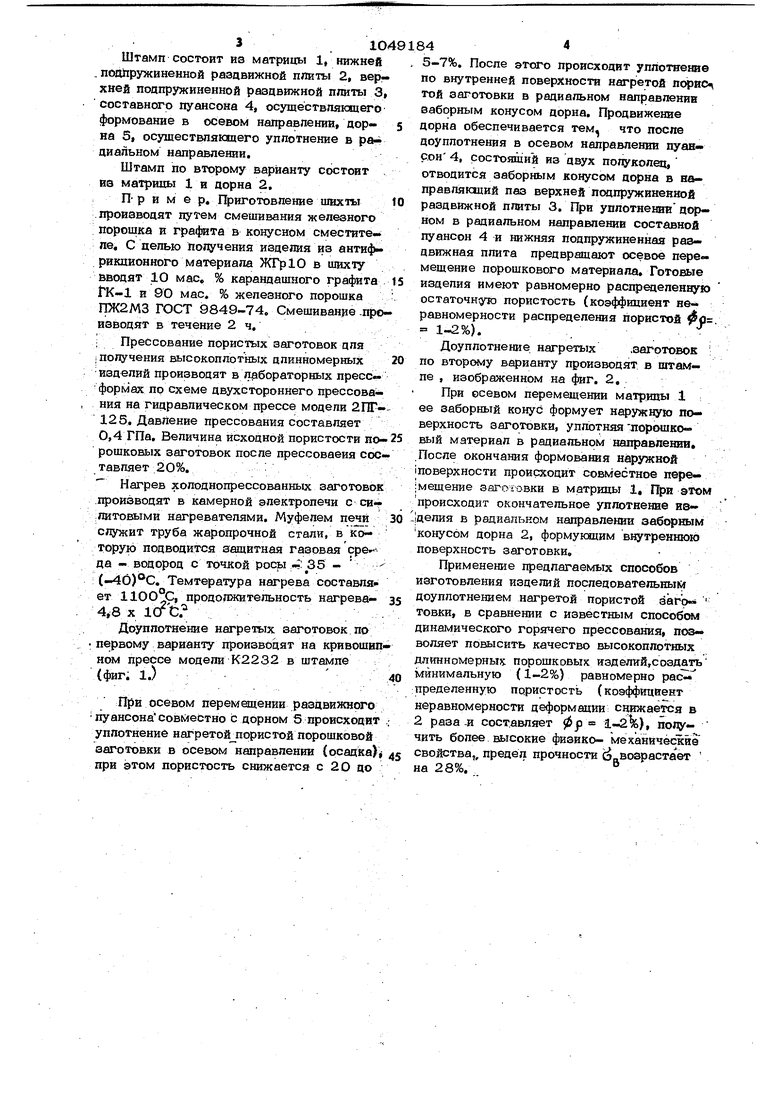

Изобретение относится к порошковой металлургии и может быть -использовано дйя изготовления еысокоппотных длинно, мерных пустотелых изделий. Известен способ, при котором исход-нь1й металлический порошок загружают в полость матрицы, а затем при помощи Вибрационного уплотнения порошка осуществляют предварительное формование труб .чатой заготовки. При этом осевое отверсТие в заготовке выполняют за счёт испо льзования центрального стержня установленного в матрице. После извлечения стержня внутрь заготовки устанавливают прошивку. При перемещении прошивки вдоль оси заготовки происходит поспедоватёльное радиальное уплотнение порошка ка Cl}. Однако этот способ не предусматривает. операции нагрева предварительно сформованной трубчатой заготовки перед окончательным уплотнением в радиальном направлении, в результате чего он позволяет получать длинномерные изделия со значительной остаточной пористостью (бо: лее 7%), что резко снижает фи9ико-меха- 1нйчес1ше свойства издепия,. . Наиболее близким к изобретению по технической сущности и достигаемому результату является сдособ изготовления ш 1сокоплотных спеченных изделий включающий предварительное холодное фс мование пористой заготовки, нагрев последней в защитной среде и дальнейшее доуппотнение. Предварительно холодную спрессованную Порошковую1 заготовку, имеющую значительную исходную пористость 1О-40%, нагревают до определенно в зависимое- ТРИ от 1фессуемого материале те1мпературы, вной Окб-0,8 температуры плавле1 я в защитной среде (водород, днссоцииров анный аммиак и т. д.) в затем осаживают динамическими нагрузками С2 3 . Однако известный способ применим только для изготовления высокоплотных (остаточная пористость менее 2%) невысоких изделий (/Ь /сГменее 5, гаеЪ высота изделия, сГ- поперечное сечение издешя). С увеличением их высоты снижается качество получаемых изделий (коэффициент неравномерности распреде0f()lOO-/o,. ленИя плотности где максимальная плотность -Pm-in минимальная плотность изделия, возрастает до 11%Гза счёт увеличения потерь на внешнее трение. Цель изобретения состоит в повышении качества изделий. Поставленная цель достигается тем, что Согласно первому варианту способа изготовления высокоплотных спеченных изделий) включакШему предварительное холодное формование пористой заготовки нагрев последней в защитной среде и дальнейшее доуплотнение,последнее осуществляют последовательно, сначала в осевом направлении, а затем по внутренfie и поверхности заготовки в направлении, нормальном к осевому При этом согласно второму варианту способ изготовления высокоплотвых спеченных изделий доУплотнение осуществляют последовательно, сначала по наружно; а затем по внутренней поверхности заготовки в направлении, нормальном к осевому. Последовательное аоуплотненне а товки позволяет повысить качество высоколотных (остаточная пористость менее 2%), Д1тнномерных (fi,j/{f более 5) порошковых изделий посредством последовательного уплотнения материала . На фкг, 1 изображен штам, реализуюий первый вариант предлагаемого спосоaj на фиг, 2 - то же, по второму варианly.

Штамп состоит из матрицы 1, нижней псдйружиненной раздвижной п«иты 2, верней подпружиненной раздвижной ппиты 3, оставногр пуансона 4, осушествпякяцего ормование в осевом направлении дор- s на 5, осушествпякхцего уплотнение в раиальном направлении.

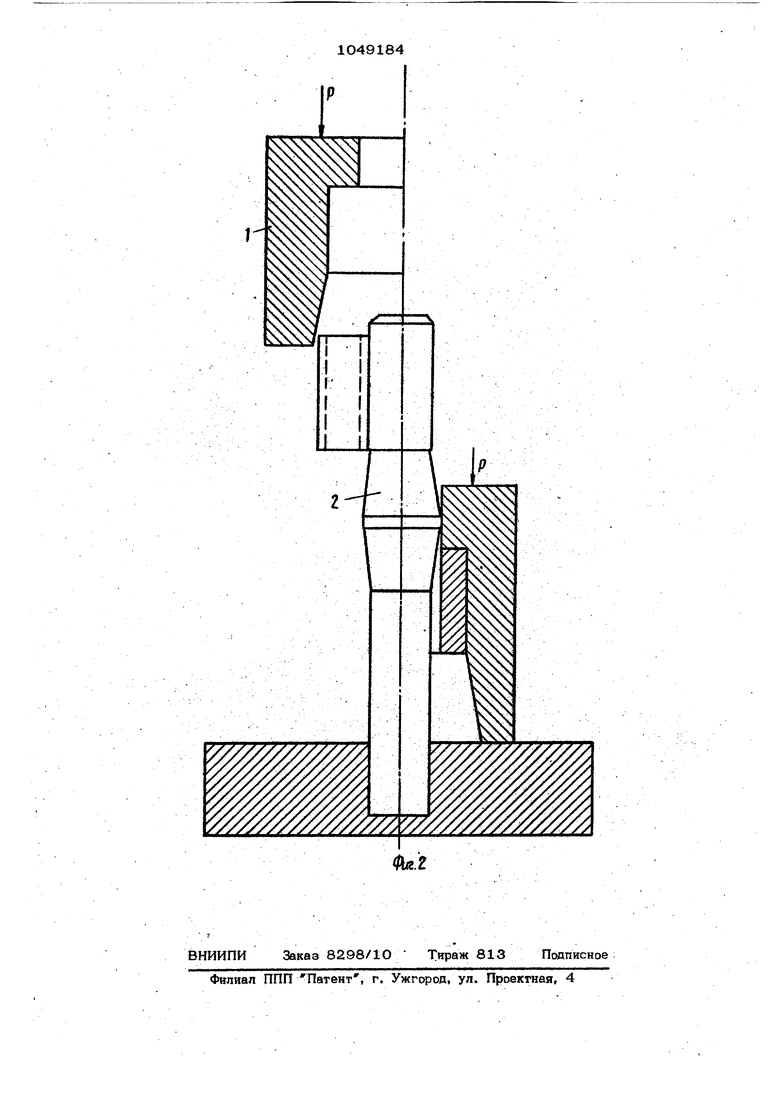

Штамп по второму вар1аанту состоит из матрицы 1 в дорна 2.

П- р и м е р. Приготовление шихты tO производят путем смешивания железного порошка и графита в конусном сместите пе, С целью поцучения издешя из антифрикционного материала ЖГрЮ в шихту вводят 10 мае, % карандашного графита 15 ГК-1 и 9О мае. % железного порошка ПЖ2МЗ ГОСТ 9849-74. Смешиванре .производят в течение 2ч, Прессование пористых заготовок для получения высокоппотных длинномерных 20 изделий производят в лабораторных прессформах по схеме двухстороннего прессовав, ния на гидравлическом прессе модели 2ГГ-125, Давление прессования составляет 0,4 ГПа, Величина исходной пористости по-25 рошковых заготовок после прессоваеия составляет 20%, Нагрев холоднопрессованных заготовок .производят в камерной электропечи с си- :литовыми нагревателями. Муфелем 30 служит труба жаропрочной стали, в которую подводится защитная газовая ере-да - водород с точкой росы .:р5 (-40)С. Темтература нагрева составляет 1100°С, продолжительность нагрева- 35 X 1СГС

Доуплотнение нагретых заготовок по первому варианту производят на кривошипном прессе модели К2232 в штампе (фиг, 1,),40

При осевом перемещении раздвижного пуансонасовместно с дорном S происходит / уплотнение нагретой порис той порошковой заготовки в осевом направлении {осадка) 45 при этом пористость снижается с 2О до

5-7%, После этого происходит уплотнение по внутренней поверхности нагретой пориО той заготовки в радиальном направлении заборным конусом дорна. Продвижение дорна обеспечивается тем, что поспе доуплотнения в осевом направлении пуансон 4, состоящий из двух подуколец, отводится заборным конусом дорна в направляющий паз верхней подпружиненной раздвижной плиты 3, При уплотнении дор- ном в радиальном направлении составной пуансон 4 и нижняя подпружиненная раздвижная плита предвращают осевое перемещение порошкового материала. Готовые изделия имеют равномерно расцределенную ocTaTo4HtyTO пористость (коэффициент неравномерности распределения пористой фо - 1-2%),.

Доуппотнение нагретых .заготовок по второму варианту производят в штампе , изображенном на фиг, 2,

При осевом перемещении матрицы 1 ее заборный конус формует наружную поверхность заготовки, уплотняяпорошковый материал в радиальном направлении. После окончания формования наружной 1поверхности происходит совместное пере- Смещение заготовки в матрицы 1, При это происходит окончательное уплотнение из- 1 делия в радиальном направлении за6орш 1М конусом дорна 2, формукяпим вщгтреннюю поверхность заготовки.

Применение предлагаемых способов изготовления изделий последовательным доуплотнением нагретой пористой аагр- товки, в сравнении с известным способом динамического горячего прессования, поз- воляет повысить качество высокоппотных длинномерных порошковых изделий,созда гь минимальную (1-2%) равномерно рас- :Предел8нную пористость (коэффициент неравномерности деформации снижается в 2 раза-И составляет 0р 1-2%), полу- чить более вь сокие физико- мех(зническив свойства,, предел прочности йдВозрастает на 28%,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления трубчатых изделий из металлических порошков | 1967 |

|

SU549261A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дорофеев Ю | |||

| Г | |||

| Динамическое Горячее прессование пористых порошковых заготовок ;М., Металлургия, 1977, с,4, | |||

Авторы

Даты

1983-10-23—Публикация

1982-07-07—Подача