Изобретение относится к области деревообработки, в частности, к способам изготовления древесно-волокнистых и древесно-стружечных плит для мебельной промышленности.

Известны способы изготовления древесных плит с использованием в качестве связующего фенолформальдегидные смолы и заключающиеся в пропитке древесины стружки фенольным связующим, помещением древесного ковра в этажном прессе и горячем прессовании при температуре до 180oС и давлении 20 МПа (Козаченко А. М. , Модлин Б. Д. Общая технология производства древесных плит. М.: Высшая школа, 1990).

Недостатком данных способов является использование фенольного связующего, выделяющего в процессе эксплуатации изделий пары фенола, что требует дополнительной защиты изделий - покрытие их защитными декоративными пленками, лаками, эмалями. Нарушение целостности защитного покрытия приводит к адсорбции древесной стружки влаги и, как следствие, короблению изделий.

Известен способ изготовления древопластика из древесных опилок и стружки, включающий обработку древесных частиц раствором модификатора (антипирен и гидрофобизатор), сушку пропитанных частиц, засыпку в форму цветной крошки отходов полимера, затем древесных частиц и прессование при температуре 160. . .250oС и давлении 30...50 МПа с последующим охлаждением изделий под прессом (а.с. 1801745 МПК5 В 27 N 3/06).

Данный способ взят за прототип.

Известный способ имеет ряд недостатков, основные из которых следующие:

- древесные опилки перед обработкой модификаторов имеют влажность до 40 мас. %, что затрудняет процесс пропитки, кристаллы модификатора оседают на поверхности древесных частиц в процессе сушки, что приводит к разрыву сплошности гидрофобной пленки;

- подобная ситуация приводит к заметной адсорбции влаги кристаллами модификатора и последующего набухания декоративных плит и их коробление.

Задачей предлагаемого изобретения является повышение водостойкости и механической прочности древопластика с сохранением экологической чистоты и обеспечением красивой декоративной поверхности.

Поставленная задача решается предварительным высушиванием древесных частиц (опилки и стружка) до остаточной влажности 10...12 мас.%, нагреванием до температуры 60...70oС и последовательной обработкой модификаторами в виде растворов, мас.% (к массе древесных частиц):

- огнезащитное покрытие "ТРИЗ" с вязкостью 8...10 сСт...15 - 50% водная суспензия сополимера акриловой и метакриловой кислот и 60% водная эмульсия реакционно-способного полисилоксана, взятых в соотношении 20:1............. 15

После этого массу перемешивают и подсушивают до остаточной влажности 15. . .20 мас.%. На дно формы засыпают цветную крошку полимера (хаотически или с оформлением рисунка). Сверху засыпают обработанные древесные частицы. Сформированный пакет устанавливают под пресс и осуществляют прессование при давлении 25...28 МПа и температуре 140...150oС с последующим охлаждением под прессом до комнатной температуры.

Отпрессованные плиты древопластика после извлечения из формы выдерживают в течение не менее 40 мин при температуре помещения и затем направляют на форматную обрезку.

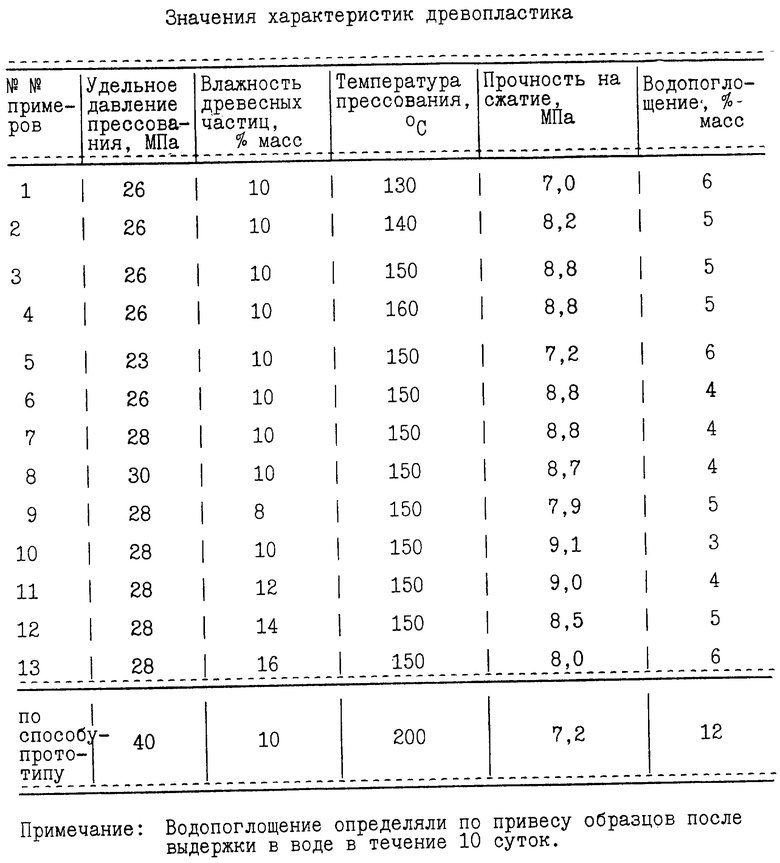

Предлагаемый способ изготовления древопластика был опробован на прессовом участке прессования пластиков. В таблице приведены примеры, иллюстрирующие предлагаемый способ.

Опилки, состоящие из частиц хвойных и лиственных пород дерева в соотношении 1: 1 с начальной влажностью 30...40 мас.% подвергали сушке в паровом шкафу до остаточной влажности 10...12 мас.%. Затем древесные частицы в количестве 2 кг последовательно обрабатывали модификатором-раствором 1 (огнезащитное покрытие "Триз" с вязкостью 8...10 сСт) в количестве 300 г. Смесь перемешивали и обрабатывали модификатором-раствором 2 (50% водная суспензия сополимера акриловой и метакриловой кислот с добавкой 60% водной эмульсией реакционно-способного полисилоксана в соотношении 20:1) в количестве 300 г. Смесь вновь тщательно перемешивали и подсушивали в паровом шкафу до остаточной влажности 15...20 мас.%. В металлическую форму с размерами рабочей камеры 320х280 мм (горизонтальная проекция) засыпали цветную крошку отходов ударопрочного полистирола (хаотично) в количестве 200 г. Сверху насыпали обработанные древесные частицы. Форму собирали, устанавливали под пресс и подавали давление прессования, равное 27 МПа. Температура плит пресса составляла 150oС. При указанных условиях осуществляли выдержку в течение 15 мин, затем форму охлаждали до температуры 25...30oС. Давление в процессе охлаждения не поддерживали, сохраняя естественные потери.

Полученную плиту древопластика распиливали на образцы и подвергали испытаниям на сжатие, влагопоглощение.

Полученные изделия отличаются красивым внешним видом, высокими значениями механических характеристик и удовлетворительной водостойкостью, которые выше таковых образцов, изготовленных по способу-прототипу на 15% и меньше в 3 раза соответственно.

Уменьшение влажности древесных частиц меньше 10 мас.%, увеличение давления прессования выше 28 МПа экономически не целесообразно, так как не влияет на качественные характеристики древопластика.

Температура прессования меньше 140oС и давление прессования меньше 25 МПа приводит к снижению механических характеристик древопластика.

Древопластики, полученные по предлагаемому способу, не содержат экологически вредных веществ и могут быть использованы в мебельном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древопластика | 1991 |

|

SU1801745A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| Способ изготовления листового древопластика | 1988 |

|

SU1666305A1 |

| Опилочно-стружечная плита | 2015 |

|

RU2608531C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2000 |

|

RU2176186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2252867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2006 |

|

RU2322341C2 |

| Способ изготовления корьевой плиты | 2024 |

|

RU2818825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

Изобретение относится к деревообрабатывающей промышленности, к способам изготовления древесно-волокнистых, древесно-стружечных плит для мебельной промышленности. На дно формы засыпают цветную полимерную крошку, затем слой древесных частиц, обработанных модификатором, и осуществляют горячее прессование с последующим охлаждением под прессом до комнатной температуры. В качестве модификатора используют растворы следующих составов, мас.% к массе древесных частиц: огнезащитное покрытие "Триз" с вязкостью 8-10 сСт. - 15, 50%-ная суспензия сополимера акриловой и метакриловой кислот и 60%-ная эмульсия реакционно-способного полисилоксана в воде, взятых в соотношении 20:1 - 15. Изобретение повышает механическую прочность, снижает водопоглощение древопластика. 1 з.п.ф-лы, 1 табл.

| Способ изготовления древопластика | 1991 |

|

SU1801745A1 |

| Способ отделки древесноволокнистых плит | 1987 |

|

SU1425088A1 |

| Способ изготовления облицованных древесно-стружечных плит | 1986 |

|

SU1428579A1 |

Авторы

Даты

2003-12-20—Публикация

2002-05-16—Подача