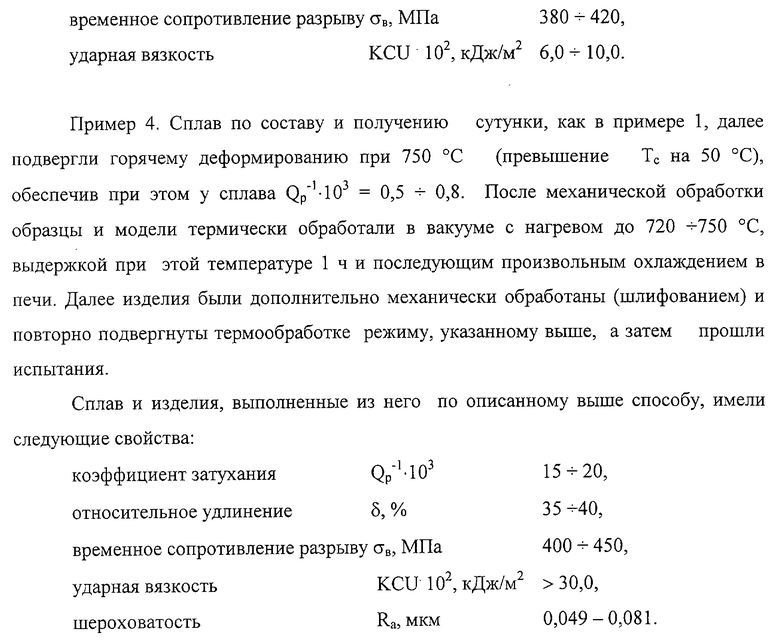

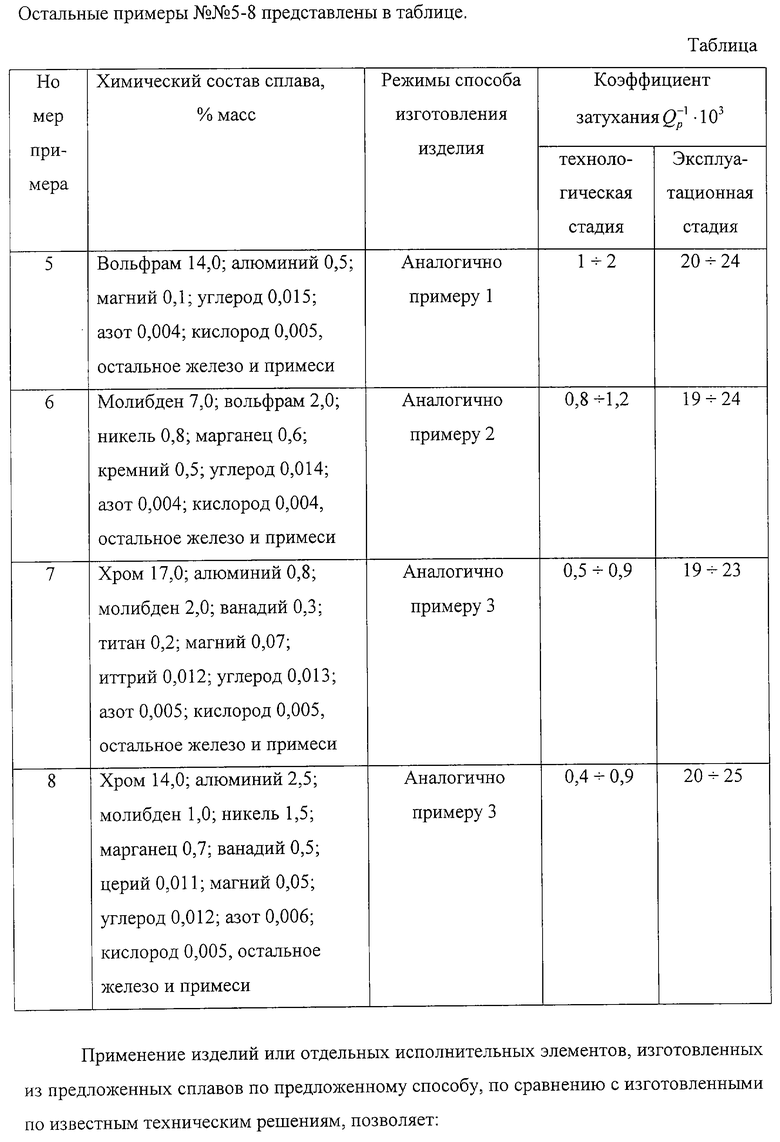

Текст описания в факсимильном виде (см. графическую часть) Т0

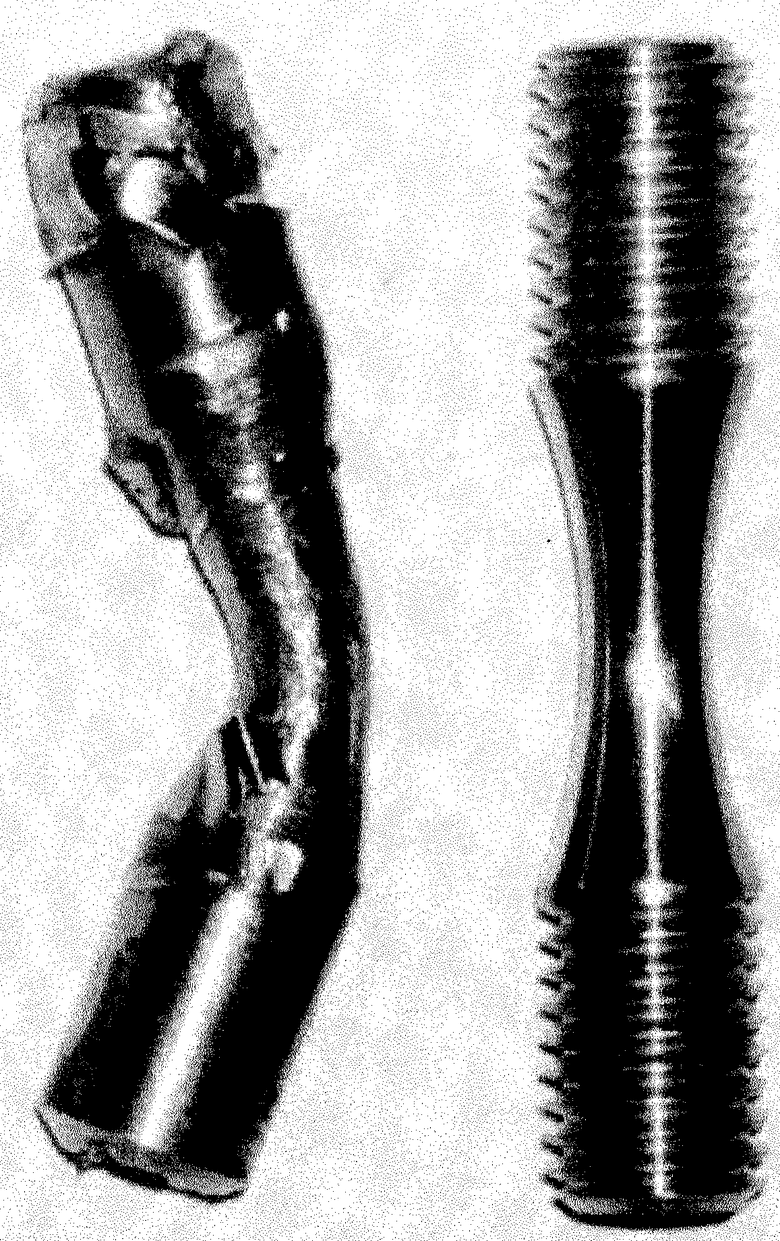

Изобретение относится к металлургии, в частности к получению изделий из демпфирующего сплава для виброактивных деталей, например для автомобильного транспорта. Предложен демпфирующий сплав на основе железа ферритного класса с легирующими элементами Cr, Mo, W, Al, Ni, V, Nb, Ti, Mn, Si, Ce, Y, Mg в следующем соотношении: не более 25,0 мас.% по меньшей мере одного элемента, входящего в группу, содержащую Cr, Mo, W; не более 10 мас.% по меньшей мере одного элемента, входящего в группу, содержащую Al, V, Nb, Ti, Si; не более 5,0 мас. % по меньшей мере одного элемента, входящего в группу, содержащую Ni, Mn; не более 0,20 мас.% по меньшей мере одного элемента, входящего в группу, содержащую Ce, Y, Mg; элементы внедрения - С, N, О суммарно не более 0,05 мас. %; при этом суммарное содержание легирующих элементов не менее 10 мас. %, остальное - железо. Также предложен способ изготовления изделия из приведенного выше сплава и изделие, получаемое этим способом. Техническим результатом изобретения является обеспечение демпфирующей способности изделий из заявленного сплава Q-1•103≥10-25, относительного удлинения δ%≥15-25 и временного сопротивления разрыву σв МПа≥250-350. 3 с. и 16 з.п. ф-лы, 1 ил., 1 табл.

1. Демпфирующий сплав на железной основе ферритного класса с легирующими элементами Cr, Mo, Al, Ni, V, Nb, Ce, Y, отличающийся тем, что он дополнительно содержит по меньшей мере один из элементов, входящих в группу W, Ti, Mn, Si и Mg, при следующем соотношении компонентов: не более 25,0 мас.% по меньшей мере одного из элементов, входящих в группу, содержащую Cr, Mo, W, не более 10 мас.% по меньшей мере одного из элементов, входящих в группу, содержащую Al, V, Nb, Ti, Si, не более 5,0 мас.% по меньшей мере одного из элементов, входящих в группу, содержащую Ni, Mn, не более 0,20 мас.% по меньшей мере одного из элементов, входящих в группу, содержащую Ce, Y, Mg, элементы внедрения - С, N, О суммарно не более 0,05 мас.%, при этом суммарное содержание легирующих элементов не менее 10 мас.%, остальное - железо.2. Демпфирующий сплав по п.1, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

Хром 13 - 25

Алюминий 0,5 - 4,0

Молибден Не более 5,0

Никель Не более 2,5

Ванадий Не более 2,0

Ниобий Не более 1,0

Церий Не более 0,1

Иттрий Не более 0,05

Углерод Не более 0,025

Азот Не более 0,010

Кислород Не более 0,010

Железо Остальное

и суммарном количестве С+N+O≤0,03 мас.%.

3. Демпфирующий сплав по п.1, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:Хром 13 - 20

Алюминий 0,5 - 3,0

Молибден Не более 5,0

Никель Не более 2,5

Марганец Не более 1,0

Ванадий Не более 2,0

Ниобий Не более 1,0

Кремний Не более 1,0

Церий Не более 0,1

Иттрий Не более 0,05

Углерод Не более 0,025

Азот Не более 0,010

Кислород Не более 0,010

Железо Остальное

и суммарном количестве С+N+O≤0,04 мас.%.

4. Демпфирующий сплав по п.1, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:Хром 13 - 25

Алюминий 0,5 - 4,0

Молибден Не более 5,0

Никель Не более 2,5

Марганец Не более 1,0

Вольфрам Не более 5,0

Ванадий Не более 2,0

Ниобий Не более 1,0

Титан Не более 1,0

Кремний Не более 1,0

Церий Не более 0,1

Иттрий Не более 0,05

Углерод Не более 0,025

Азот Не более 0,010

Кислород Не более 0,010

Железо Остальное

и суммарном количестве С+N+O≤0,04 мас.%.

5. Демпфирующий сплав по п.1, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:Хром 13 - 25

Алюминий 0,5 - 4,0

Молибден Не более 5,0

Никель Не более 2,5

Ванадий Не более 2,0

Ниобий Не более 1,0

Магний Не более 0,1

Иттрий Не более 0,05

Углерод Не более 0,025

Азот Не более 0,010

Кислород Не более 0,010

Железо Остальное

и суммарном количестве С+N+O≤0,03 мас.%.

6. Способ изготовления изделия из демпфирующего сплава на железной основе ферритного класса с легирующими элементами Cr, Mo, Al, Ni, V, Nb, Ce, Y, Mg, включающий пластическую деформацию с нагревом для формирования заготовки, механическую обработку заготовки и термическую обработку на стадии изготовления конечного изделия, отличающийся тем, что изделие изготавливают из сплава по п.1, а в процессе изготовления изделия целенаправленно изменяют внутреннее трение демпфирующего сплава, об уровне внутреннего трения судят по демпфирующей способности, которую оценивают по величине коэффициента затухания, при этом пластическую деформацию с нагревом осуществляют в условиях, обеспечивающих пиковое значение коэффициента затухания сплава в заготовке не более 7, а термическую обработку на стадии изготовления конечного изделия осуществляют в условиях, обеспечивающих пиковое значение коэффициента затухания сплава в конечном изделии более 3.7. Способ по п.6, отличающийся тем, что используют сплав по п.2, а пластическую деформацию с нагревом осуществляют со степенью обжатия не менее 20% с нагревом до температуры, превышающей температуру Кюри не менее чем на 100°С, и окончанием деформации при температуре, не более чем на 100°С превышающей температуру Кюри, а термическую обработку на стадии изготовления конечного изделия проводят с нагревом до температуры, превышающей температуру Кюри не менее чем на 550°С, и последующим охлаждением со скоростью не более 150°С/ч до температуры, превышающей температуру Кюри не более чем на 50°С, затем со скоростью, превышающей 150°С/ч, в течение не более 2 ч, после чего охлаждают с неконтролируемой скоростью.8. Способ по п.6, отличающийся тем, что используют сплав по п.3, а пластическую деформацию с нагревом осуществляют со степенью обжатия не менее 30%, нагревом до температуры, превышающей температуру Кюри не более чем на 300°С, и окончанием деформации при температуре, не более чем на 50°С превышающей температуру Кюри, а термическую обработку на стадии изготовления конечного изделия проводят с нагревом до температуры, превышающей температуру Кюри не более чем на 200°С, и последующим охлаждением сначала со скоростью не более 100°С/ч до температуры Кюри, затем со скоростью, превышающей 100°С/ч, в течение не более 3 ч, после чего охлаждают с неконтролируемой скоростью.9. Способ по п.6, отличающийся тем, что используют сплав по п.4, а пластическую деформацию с нагревом осуществляют со степенью обжатия не менее 40%, нагревом до температуры, превышающей температуру Кюри не более чем на 200°С, и окончанием деформации при температуре, не более чем на 50°С превышающей температуру Кюри, а термическую обработку на стадии изготовления конечного изделия проводят с нагревом до температуры, превышающей температуру Кюри не более чем на 100°С, и последующим охлаждением с неконтролируемой скоростью.10. Способ по п.6, отличающийся тем, что используют сплав по п.5, а пластическую обработку с нагревом осуществляют со степенью обжатия не менее 20%, нагревом до температуры, превышающей температуру Кюри не менее чем на 100°С, и окончанием деформации при температуре, не более чем на 100°С превышающей температуру Кюри, а термическую обработку на стадии изготовления конечного изделия проводят с нагревом до температуры, превышающей температуру Кюри не менее чем на 550°С, и последующим охлаждением сначала со скоростью не более 150°С/ч до температуры, превышающей температуру Кюри не более чем на 50°С, затем со скоростью, превышающей 150°С/ч, в течение не более 2 ч, после чего скорость охлаждения не контролируют.11. Способ по любому из пп.6-10, отличающийся тем, что конечное изделие дополнительно подвергают чистовой механической обработке с последующей термической обработкой при температуре, превышающей не более чем на 100°С температуру Кюри, после чего изделие охлаждают.12. Способ по п.11, отличающийся тем, что чистовую механическую обработку осуществляют шлифованием.13. Способ по п.11, отличающийся тем, что чистовую механическую обработку осуществляют полированием с предварительным шлифованием.14. Изделие, изготовленное из демпфирующего сплава ферритного класса, содержащего легирующие элементы Cr, Mo, Al, Ni, V, Nb, Ce, Y, отличающееся тем, что оно изготовлено из сплава по любому из пп.1-5 способом по любому из пп.6-10, и характеризуется следующими свойствами: демпфирующая способность Q-1

p

·103 ≥ 10, относительное удлинение δ ≥ 15%, временное сопротивление разрыву σв ≥ 250 МПа.15. Изделие по п.14, отличающееся тем, что оно выполнено из сплава по п.2 способом по п.7 и характеризуется следующими свойствами: демпфирующая способность Q-1

p

·103 ≥ 25, относительное удлинение δ ≥ 20%, временное сопротивление разрыву σв ≥ 300 МПа.16. Изделие по п.14, отличающееся тем, что оно выполнено из сплава по п.3 способом по п.8 и характеризуется следующими свойствами: демпфирующая способность Q-1

p

·103 ≥ 15, относительное удлинение δ ≥ 20%, временное сопротивление разрыву σв ≥ 350 МПа.17. Изделие по п.14, отличающееся тем, что оно выполнено из сплава по п.4 способом по п.9 и характеризуется следующими свойствами: демпфирующая способность Q-1

p

·103 ≥ 10, относительное удлинение δ ≥ 25%, временное сопротивление разрыву σв ≥ 350 МПа, ударная вязкость KCU·102 ≥ 10,0 кДж/м2.18. Изделие по п.14, отличающееся тем, что оно выполнено из сплава по п.5 способом по п.10 и характеризуется следующими свойствами: демпфирующая способность Q-1

p

·103 ≥ 20, относительное удлинение δ ≥ 20%, временное сопротивление разрыву σв ≥ 300 МПа.19. Изделие по п.14, отличающееся тем, что оно выполнено из сплава по п.1 способом по любому из пп.11-13, и характеризуется следующими свойствами: демпфирующая способность Q-1

p

·103 ≥ 10, относительное удлинение δ ≥ 15%, временное сопротивление разрыву σв ≥ 250 МПа, шероховатость Rа ≤ 2,5 мкм.