Изобретение относится к области металлургии и может быть использовано для изготовления роторов, валов и других деталей паровых турбин высокого и среднего давления.

Известна жаропрочная сталь 15Х11МФ (Марочник стали сплавов. Под ред. Зубченко, 2001 г.), следующего состава, мас.%:

Углерод - 0,12-0,19

Кремний - не более 0,50

Марганец - не более 0,70

Хром - 10,0-11,5

Никель - не менее 0,60

Молибден - 0,60-0,80

Ванадий - 0,25-0,40

Медь - не более 0,30

Сера - не более 0,025

Фосфор - не более 0,030

Железо - остальное

Однако данная сталь характеризуется низким уровнем пластических и вязких свойств при комнатной температуре и недостаточной длительной прочностью на базе 10 часов, что является результатом несбалансированности основных легирующих компонентов.

Наиболее близкой по химическому составу к заявляемой стали является жаропрочная сталь мартенситно-ферритного класса марки 15Х12ВМФ ("Марочник стали и сплавов"), содержащая компоненты в следующем соотношении, мас.%:

Углерод - 0,12-0,18

Кремний - не более 0,40

Марганец - 0,50-0,90

Хром - 11,0-13,0

Никель - 0,40-0,80

Молибден - 0,50-0,70

Ванадий - 0,15-0,30

Вольфрам - 0,70-1,10

Сера - не более 0,025

Фосфор - не более 0,030

Железо - остальное

Данная марка стали рекомендована для производства различных деталей паровых турбин. Данные стали применяют для изготовления пароперепускных устройств, лопаток паровых турбин, трубопроводов высокого давления, роторов.

Термообработка данной стали заключается либо в закалке с отпуском либо в нормализации с отпуском. Механические свойства при надлежащей температуре отпуска практически равноценны. Уровень жаропрочных свойств после оптимальной термической обработки для большинства сталей мартенситно-ферритного класса также примерно одинаков.

Однако известная сталь, легированная вольфрамом и молибденом, характеризуется недостаточно высоким сопротивлением хрупкому разрушению (Au от 30 до 40 Дж, где Au - работа разрушения образцов с U-образным надрезом), стойкостью против различных видов охрупчивания и уровнем длительной прочности, что ограничивает температурные пределы ее применения.

Задачей настоящего изобретения является создание стали, обладающей более высоким сопротивлением воздействию суперсверхкритических температур пара и длительной прочностью по сравнению с известным материалом, что обеспечивает возможность применения ее при суперсверхкритических параметрах пара и повышает эксплуатационную надежность и ресурс работы турбинного оборудования.

Поставленная в заявке задача решается изменением соотношения легирующих элементов и введением в состав заявленной композиции оптимального количества азота, образующего с матрицей твердый раствор внедрения.

Предлагается сталь, содержащая, мас.%, следующие элементы:

Углерод - 0,11-0,20

Кремний - 0,03-0,1

Марганец - 0,1-0,3

Хром - 9,0-12,0

Никель - 0-0,7

Молибден - 0,9-1,6

Ванадий - 0,15-0,30

Вольфрам - 0-2,0

Ниобий - 0,02-0,06

Бор - 0-0,02-

Азот - 0,005-0,05

Олово - 0-0,006

Сурьма - 0-0,005

Мышьяк - 0-0,007

Сера - не более 0,015

Фосфор - не более 0,020

Железо - остальное

Решение поставленной задачи достигается также тем, что соотношение указанных легированных элементов и принятое ограничение суммарного содержания некоторых из них (см. формулу изобретения) выбраны таким образом, чтобы сталь после соответствующей термической обработки обеспечивала требуемый уровень и стабильность важнейших физико-механических свойств, определяющих работоспособность материала в условиях эксплуатации турбинного оборудования.

Азот, используемый наряду с углеродом как легирующий элемент, образует с матрицей твердый раствор внедрения, поэтому суммарное содержание этих элементов определяется следующим неравенством: 0,12≤C+N≤0,22

Введение в заявляемую композицию карбидообразующих элементов Мо, W, Nb, V, Cr производят сбалансирование путем совместного решения следующих уравнений:

0,9≤Мо+0,5W≤2,0

0,15≤V+Nb≤0,3

Cr экв.=%Cr+6(%Si)+4(%Mo)+1,5(%W)+11(%V)+5(%Nb)-40(%C)-30(%N)-2(%Mn)-4(%Ni)≥6,5

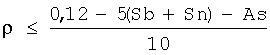

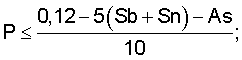

Содержание фосфора в заявляемой стали связано с содержанием As, Sb, Sn следующим соотношением:

Содержание Mn определяется в зависимости от плавочного содержания S по уравнению:

10S≤Mn≤20S, где S≤0,015

Введение легирующих добавок улучшает структурную стабильность стали, способствует измельчению зерна и образованию при отпуске достаточного количества мелкодисперсных карбидных и нитридных фаз, периодически устойчивых в широком интервале t технологических, сварочных и эксплуатационных нагревов.

При этом повышается длительная прочность, сопротивление ползучести, а также сопротивление тепловому охрупчиванию при эксплуатационных t.

При легировании стали вне заданных пределов в соответствии с заявленными состав стали становится неоптимальным, что проявляется в усилении склонности к тепловому охрупчиванию и снижении длительной прочности при некотором снижении также характеристик прочности, пластичности и вязкости в исходном состоянии.

Результаты определения необходимых механических и служебных свойств представлены в табл.1. Термическая обработка была сделана по оптимальным для данных составов режимам и с учетом реальных технологических нагревов при изготовлении паровых турбин.

Заявляемая сталь обеспечивает следующие механические свойства после оптимальной термообработки:

(МПа)

(МПа)

Сталь может выплавляться процессами:

ЭДП+ВДП

ЭДП+УВРВ

ЭДП+УВРВ+ЭШП

ЭДП+ЭШП

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2404281C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| Жаропрочная сталь мартенситного класса | 2020 |

|

RU2757923C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2010 |

|

RU2437956C1 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

Изобретение относится к области металлургии, в частности к выбору состава жаропрочной стали, которая может быть использована для изготовления роторов, валов и других деталей паровых турбин высокого и среднего давления. Жаропрочная сталь содержит компоненты в следующем соотношении, мас.%: С 0,11-0,20; Si 0,03-0,1; Mn 0,1-0,3; Cr 9,0-12,0; Ni 0-0,7; Mo 0,9-1,6; V 0,15-0,30; W 0-2,0; Nb 0,02-0,06; В 0-0,02; N 0,005-0,05; Sn 0-0,006; Sb 0-0,005; As 0-0,007; S не более 0,015; Р не более 0,020; Fe - остальное. Содержание компонентов также характеризуется соотношениями: 0,12≤C+N≤0,22; 0,9≤Mo+0,5W≤2,0; 0,15≤V+Nb≤0,3; Crэкв=%Cr+6(%Si)+4(%Mo)+1,5(%W)+11(%V)+5(%Nb)-40(%C)-30(%N)-2(%Mn)-4(%Ni)≥6,5; P≤[0,12-5(Sb+Sn)-As]/10; 10S≤Mn≤20S. Техническим результатом изобретения является повышение сопротивления стали воздействию сверхкритических температур пара и длительной прочности, что повышает эксплуатационную надежность и ресурс работы турбинного оборудования. 1 табл.

Жаропрочная сталь для роторов паровых турбин, содержащая углерод, кремний, марганец, хром, молибден, вольфрам, никель, ванадий, серу, фосфор, сурьму, олово, мышьяк, отличающаяся тем, что она дополнительно содержит ниобий, бор, азот при следующем соотношении компонентов, мас.%:

при этом соотношение компонентов, определяющих химический и фазовый состав стали, характеризуется следующими формулами:

0,12≤C+N≤0,22;

0,9≤Mo+0,5W≤2,0;

0,15≤V+Nb≤O,3;

Crэкв=%Cr+6(%Si)+4(%Mo)+1,5(%W)+11(%V)+5(%Nb)-40(%C)-30(%N)-2(%Mn)-4(%Ni)≥6,5;

10S≤Mn≤20S, где S≤0,015.

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| СТАЛЬ КАЧЕСТВЕННАЯ И ВЫСОКОКАЧЕСТВЕННАЯ, СОРТОВОЙ И ФАСОННЫЙ ПРОКАТ, КАЛИБРОВАННАЯ СТАЛЬ, Ч.2, М | |||

| ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ, 1996, С.71-72 | |||

| RU 2002110727 А1, 20.01.2004 | |||

| Мартенситно-ферритная сталь | 1975 |

|

SU530925A1 |

| ЖАРОПРОЧНАЯ РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2218445C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2006-03-27—Публикация

2004-07-19—Подача