Изобретение относится к способу изготовления двухслойного картона из волокнистых полуфабрикатов с выходом 55-85% и предназначено для применения в целлюлозно-бумажной промышленности. Известен способ изготовления двухслойных картонов (картон с покровным волокнистым слоем), заключающийся в том, что массу для каждого слоя размалывают отдельно по индивидуальному технологическому режиму 1. Путем размола в отдельном потоке волокнистой массе для каждого слоя картона придают необходимые свойства, определяемые степенью помола, длиной волокна и др. Однако известный способ изготовления двух слойного картона имеет серьезные недостатки. Необходимость придания специфичных свойств каждому слою требует создания отдельных раз малывающих потоков, что существенно усложняет ведение технологического процесса, а также требует значительных капиталовложений в строительство и на приобретение оборудования. Известен также способ изготовления многослойных материалов, предусматривающий фракционирование волокнистой массы и изготовление основного слоя из длинноволокнистой фракции, а покровного - из коротковолокнистой фракции 2. Этот способ является прототипом предлагаемого изобретения. Этот способ отличается недостаточной механической прочностью получае.мого картона. Целью изобретения является повышение механической прочности двухслойного картона из полуфабрикатов высокого выхода и изделий из него. Цель достигается тем, что по предлагаемому способу отлив основного слоя осуществляют из фракции со средней длиной волокна 2,3- 3,0 мм, а покровного - из фракции со средней длиной волокна 0,6-1,2 мм. Способ изготовления двухслойного картона осуществляют следующим образом-. Сваренный волокнистый полуфабрикат с выходом 55-85% подвергают размолу, сортированию, промывке и затем разделяют на две фракции: коротковолокнистую в количестве 5-30% (по массе абс. сух. волокна) со средней длиной волокна 0,6-1,2 мм и длинноволокнистую, составляющую соответственно 70-795% от общего количества массы со средней длиной волокна 2,3-3,0 мм. При этом размол целлюлозы осуществляют до 14-30° ШР и насосом нодают на фракцнонатор. Использованные режимы фракционирования обеспечивают непрерывное выделение ко

ротковолокнистой и длинноволокнистой фракций.

После фракционатора отдельные волокнистые фракции самотеком поступают в индивидуальные мешальные бассейны, волокнистую массу разбавляют водой до требуемой концентрации и насосами подают в напускные устройства бумагоделательной машины, оборудованной двумя напорными ящиками. Дл1 нноволокнистую фракцию подают в первый напорный ящик и формируют из нее на сетке буммашины основной слой картона, коротковолокнистую фракцию подают во второй напорный ящик, она вытекает под действием напора на основной слой и образует покровный слой.

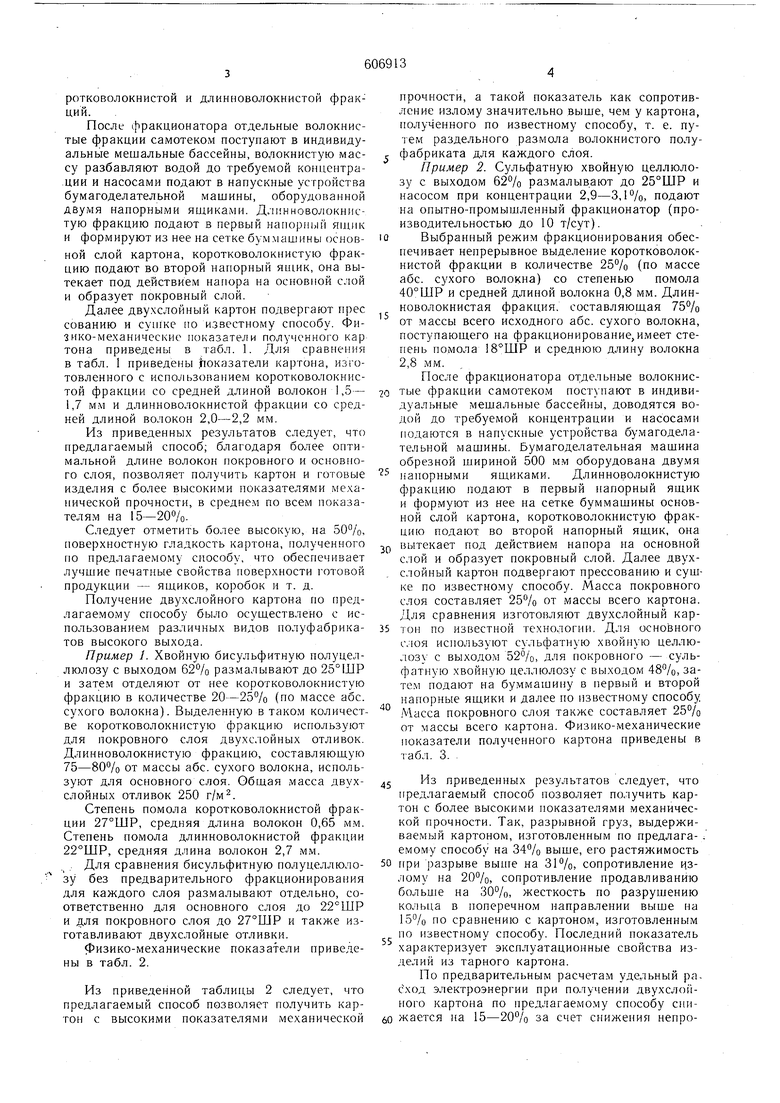

Далее двухслойный картон подвергают прес сованию и cyiHKe по известному способу. Физико-механические показатели полученного кар тона приведены в табл. 1. Для сравнения в табл. I приведены показатели картона, изготовленного с использованием коротковолокнистой фракции со средней длиной волокон 1,5- 1,7 мм и длинноволокнистой фракции со средней длиной волокон 2,0-2,2 мм.

Из приведенных результатов следует, что предлагаемый способ; благодаря более оптимальной длине волокон покровного и основного слоя, позволяет получить картон и готовые изделия с более высокими показателями механической прочности, в среднем по всем показателям на 15-20%.

Следует отметить более высокую, на 50%, поверхностную гладкость картона, полученного по предлагаемому способу, что обеспечивает лучшие печатные свойства поверхности готовой продукции - ящиков, коробок и т. д.

Получение двухслойного картона по предлагаемо.му способу было осуществлено с использованием различных видов полуфабрикатов высокого выхода.

Пример 1. Хвойную бисульфитную полуцеллюлозу с выходом 62% размалывают до 25°ШР и зате.м отделяют от нее коротковолокнистую фракцию в количестве 20-25% (по массе абс. су.хого волокна). Выделенную в таком количестве коротковолокнистую фракцию используют для покровного слоя двухс.юйных отливок. Длинноволокнистую фракцию, составляющую 75-80% от массы абс. сухого волокна, используют для основного слоя. Общая масса двухслойных отливок 250 г/м.

Степень помола коротковолокнистой фракции 27°ШР, средняя длина волокон 0,65 мм. Степень помола длинноволокнистой фракции 22°ШР, средняя длина волокон 2,7 мм. . , Для сравнения бисульфитную полуцеллюлоЗУ без предварительного фракционирования для каждого слоя размалывают отдельно, соответственно для основного слоя до 22°ШР и для покровного слоя до 27°ШР и также изготавливают двухслойные отливки.

Физико-механические показатели приведены в табл. 2.

Из приведенной таблицы 2 следует, что предлагаемый способ позволяет получить картон с высокими показателями механической

прочности, а такой показатель как сопротивление изло.му значительно выше, чем у картона, полученного по известному способу, т. е. путем раздельного размола волокнистого полуг фабриката для каждого слоя.

Пример 2. Сульфатную хвойную целлюлозу с выходом 62% размалывают до 25°ШР и насосом при концентрации 2,9-3,1%, подают на опытно-промышленный фракционатор (производительностью до 10 т/сут). Выбранный режим фракционирования обеспечивает непрерывное выделение коротковолокнистой фракции в количестве 25% (по массе абс. сухого волокна) со степенью помола 40°ШР и средней длиной волокна 0,8 мм. Длинноволокнистая фракция, составляющая 75% от массы всего исходного абс. сухого волокна, поступающего на фракционирование,имеет степень помола 18°111Р и среднюю длину волокна 2,8 мм.

После фракционатора отдельные волокнистые фракции самотеком поступают в индивидуальные мешальные бассейны, доводятся водой до требуемой концентрации и насосами подаются в напускные устройства бумагоделательной мащины. Бумагоделательная машина обрезной шириной 500 мм оборудована дву.мя напорными ящиками. Длинноволокнистую фракцию подают в первый иалорный ящик и формуют из нее на сетке буммашины основной слой картона, коротковолокнистую фракцию подают во второй напорный ящик, она Q вытекает под. действием напора на основной слой и образует покровный слой. Далее двухслойный картон подвергают прессованию и сущке по известному способу. Масса покровного слоя составляет 25% от массы всего картона. Для сравнения изготовляют двухслойный картон по известной те.хнологии. Для основного с.юя используют сульфатную хвойную целлюлозу с выходом 52%, для покровного - сульфатную хвойную целлюлозу с выходом 48%, затем подают на буммащину в первый и второй напорные ящики и далее по известному способу ° Масса покровного слоя также составляет 25% от массы всего картона. Физико-механические показатели полученного картона приведены в табл. 3. .

5 Из приведенных результатов следует, что предлагаемый способ позволяет получить картон с более высокими показателями механической прочности. Так, разрывной груз, выдерживаемый картоном, изготовленным по предлага- . емо.му способу на 34% выше, его растяжимость

0 ггри разрыве выше на 31%, сопротивление излому на 20%, сопротивление продавливанию больше на 30%, жесткость по разрушению кольца в поперечном направлении выше на 15% по сравнению с картоном, изготовленным по известному способу. Последний показатель характеризует эксплуатационные свойства изделий из тарного картона.

По предварительным расчетам удельный расход электроэнергии при по.лучении двухслойного картона по предлагаемому способу спи0 жается на 15-20% за счет снижения непроизводительных расходов электроэнергии на холостой ход, а безвозвратные потери (промой) мелкого волокна уменьшаются на 25-ЗО /о.

Предлагаемый способ получения двухслойного картона проверен в лабораторных и полупромышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

| Картон для плоских слоев гофрированного картона | 1987 |

|

SU1490208A1 |

| Способ автоматического управления процессом фракционирования бумажной массы | 1978 |

|

SU777125A1 |

| Способ изготовления тарного картона | 1980 |

|

SU887675A1 |

| Способ получения картона | 1978 |

|

SU771223A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Способ подготовки макулатурной массы для изготовления элементарных слоев многослойной бумаги и картона | 1989 |

|

SU1719503A1 |

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

140

0,24 37,2 22,4 29,

1,5

Предлагаемый 137 0,22 43,4 28,4 35,9 2,0 2,6 2,3

Извест3,6

5G ный

Предла3,6

01 гаемы ный 21,2 26,8 1,4 2,1 1,75

28,4 35,9 2,С 2,6 2,3

137 0,22

43,3

Таблица 1

812 109О 951

2,3 1,9

289 261 275 3,5 37,2

16

954 1390 1172 283 265 274 4,4 41,7

25

Таблица 2

337

6,2

2,24

2,31

733

6,3

Таблица 3

36,5

3,4

41,7

4,4

265 274

954 1390 1172 283 786 117О 978 286 263 275 7 Формула изобретения .,,Способ изготовления двухслойного картона, включающий размол волокнистого полуфабриката с выходом 55----85%, фракционирование волокнистой массы, отлив основного слоя из длинноволокнистой фракции и покровного - из коротковолокнистой, ог.ли аюи ийсятем, что, с целью иовыщения механической прочности 8 картона, отлив основного слоя осуществляют из фракции со средней длиной волокна 2,3- 3,0 мм, а покровного - из фракции со средней длиной волокна 0,6-1,2 мм. Источники информации, принятые во внимание при экспертизе: 1. Лапинский «Картоноделательные машины, М., 1966, с. 217. 2. Патент США № 3791917, кл. 162-55, 1974.

Авторы

Даты

1978-05-15—Публикация

1976-08-17—Подача