Изобретение относится к валку, в частности опорному валку для прокатки плоского материала, состоящему из вращающегося корпуса валка с расположенными внутри корпуса валка средствами для воздействия на изгибную жесткость корпуса валка.

В процессе прокатки усилия прокатки прикладываются рабочими валками, воздействующими на плоский материал, например металлическую ленту, и должны при этом распределяться как можно более равномерно по всей длине валка, то есть линии соприкосновения между окружностью валка и лентой должны проходить прямолинейно. Этой прямолинейности создает помехи прокатываемый продукт, что становится особенно заметным в зоне, нагруженной более сильно, и в зоне бочкообразности валка.

Для предотвращения этого на рабочие валки обычно накладывают опорные валки, которые должны быть достаточно жесткими на изгиб. Кроме того, известны системы для предотвращения бочкообразности, которые посредством гидравлических механизмов изменяют бочкообразность валка, и в отдельном случае также изменяют ширину опоры. В этих системах бочкообразность и, в случае необходимости, также податливость валка воздействует на внешнюю нагрузку вдоль бочки валка посредством маслонагнетательных подушек и/или гидравлически управляемых опорных башмаков (колодок) и подгоняется к условиям прокатки. В этом случае недостатком являются частично очень дорогостоящие средства гидравлики высокого давления, а также проблемы герметичности, которые приводят к загрязнениям прокатного масла или эмульсии маслом гидравлической системы. Кроме того, область применения ограничивается габаритами конструкции, вследствие чего в настоящее время эти системы могут применяться исключительно в качестве опорных валков.

Кроме того, для воздействия на плоскостность и профиль при прокатке металлических лент известны системы с перемещаемыми валками. При этом распределение нагрузки между валками регулируется либо частичным перемещением по меньшей мере двух валков, либо оказывается воздействие на прокатный зазор. CVC-способ (способ с непрерывно изменяющейся бочкообразностью валков) предлагает реагировать на бочкообразность валков встречным перемещением валков соответствующего контура.

Кроме того, известно применение барабанных валков в качестве опорных валков, которые, несмотря на внутреннюю полость, позволяют достичь высокой изгибной жесткости. Так, в немецкой патентной заявке 19637584.3 изгиб оболочкового валка предлагается компенсировать подшипниками скольжения, расположенными внутри. Речь идет, например, о сферических подшипниках скольжения на несущей оси или валу, которые могут быть расположены с возможностью регулирования и фиксации расстояния. Подшипники скольжения выполнены в виде опор с масляной пленкой. Однако выяснилось, что недостатком при этом является то, что зона компенсации между лежащими внутри вкладышами подшипника и оболочкой опорного валка предварительно задана соответствующей шириной опоры, числом и расположением опор. Поэтому данная система не может обойтись без дополнительных установочных звеньев, воздействующих на плоскостность.

В описании к патенту US 4407151 также предложена возможность воздействия на изгибную жесткость корпуса валка путем размещения опорных средств в полости. Например, в определенных местах по длине прокатки должны располагаться несущие диски, размещаемые на валу. Сами диски могут под давлением перемещаться вдоль полости валка. Кроме того, предлагается, что вал установлен в корпусе валка с подвижной посадкой. Адаптация к прокатываемому материалу, подлежащему обработке, достигается осевым перемещением соответствующих валков двумя опорными валками.

Задача предлагаемого изобретения состоит в создании жесткого на изгиб валка, обеспечивающего простую и быструю адаптацию к изменению условий прокатки, в частности ширины ленты.

Эта задача решается признаками валка согласно пункту 1 формулы изобретения. Предпочтительные формы выполнения изобретения раскрыты в подпунктах.

Предлагается валок, состоящий из вращающегося корпуса валка и расположенного внутри корпуса валка подшипника скольжения в форме тела вращения для воздействия на изгибную жесткость корпуса валка. Это тело вращения создает контрсилу относительно зоны нагружения корпуса валка, создаваемой прокатываемым материалом. Эта контрсила противодействует бочкообразности валка или рабочих валков.

Быстрая и оптимальная адаптация к изменениям условий прокатки достигается в том случае, если тело вращения имеет такую форму, что поверхность нагружения, соответствующая одной из зон нагружения корпуса валка, является частью боковой поверхности осесимметричного тела вращения, а обрамление этой боковой поверхности выполнено таким образом, что вдоль окружности тела вращения варьируются ширина и/или положение поверхности нагружения.

Выбор осесимметричного тела вращения, а также характер обрамления являются следствием расчетов и определяются в зависимости от диапазона ширины ленты, подлежащей прокатке, а также диапазона необходимого усилия прокатки.

Нагружаемая поверхность является, например, частью боковой поверхности цилиндра. Она тоже может быть выпуклой, например, ее контур описывается эллипсоидом или параболоидом. Кроме того, нагружаемая поверхность может иметь другую определенную форму.

Изготовленное таким образом и уже подогнанное (по форме) тело вращения в процессе прокатки может просто и быстро подгоняться путем вращения к изменяющейся ширине металлической ленты и, тем самым, к силам нагрузки, действующим на корпус валка.

Тело скольжения расположено не жестко, а с возможностью вращения, и из-за предложенной геометрической формы поверхность нагружения в зоне контакта с другими валками или прокатываемым материалом путем вращения может устанавливаться в положение, при котором поверхность нагружения тела вращения соответствует приблизительно ширине ленты, подлежащей обработке, и получающейся при этом зоне нагружения на корпусе валка.

Для того, чтобы повысить приспосабливаемость тела вращения, предлагается, что тело вращения имеет в зоне своей поверхности нагружения выемку, форма обрамления которой, а также ее контур могут быть любыми. Точно также может быть предусмотрено несколько выемок такого рода. Характеристика обрамления и контур этих выемок, так же, как и обрамление боковой поверхности тела вращения, рассчитываются специально. Эти зоны с выемками в качестве разгрузочных зон имеют преимущество при одновременном возникновении центральной и краевой волнистости или при четвертной волнистости в ленте.

Тело вращения имеет краевые зоны, примыкающие к средней поверхности нагружения. Эти краевые зоны также могут принимать любую форму. Окружность краевых зон может, предпочтительно, уменьшаться к концам тела вращения, например, может иметь форму усеченного конуса. Форма краевых зон может быть, однако, не обязательно вращательно-симметричной.

Согласно одной форме выполнения предлагается, что единственное тело вращения воспринимается корпусом валка. Является возможным, что внутри полости имеется несколько тел вращения, расположенных друг около друга, каждое из которых - по-отдельности или вместе - путем вращения могут адаптироваться к условиям прокатки.

Кроме того, можно, предпочтительно, применить тело вращения, составленное из нескольких участков, которые имеют возможность с посадкой вставляться друг в друга и отводиться друг от друга.

Предлагаемый валок применяется, предпочтительно, как опорный валок. При этом возможными являются клети кварто или другие многовалковые клети.

Другие подробности и преимущества изобретения следуют из пунктов формулы изобретения и нижеследующего описания, в котором подробно описан пример выполнения, показанный на чертежах.

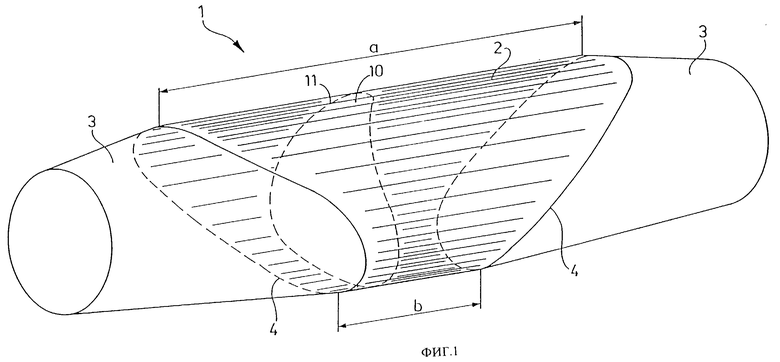

На фиг.1 схематически показано предложенное тело вращения;

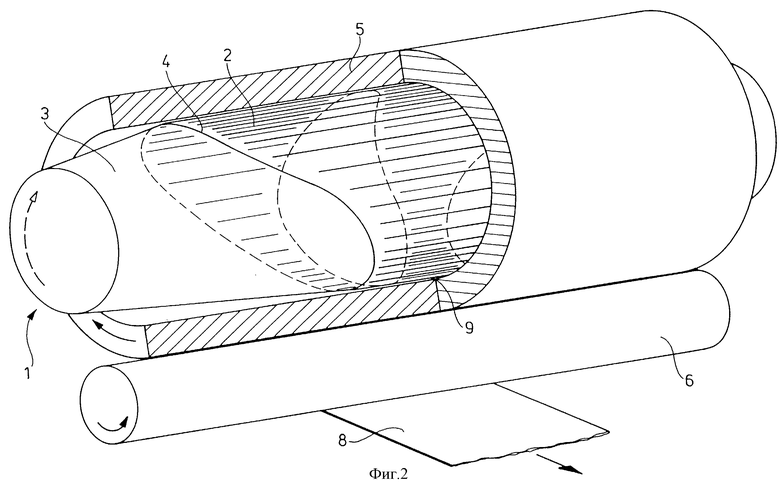

на фиг. 2 - верхняя половина комплекта валков кварто с опорным валком, состоящим из тела вращения согласно фиг.1 и корпуса валка;

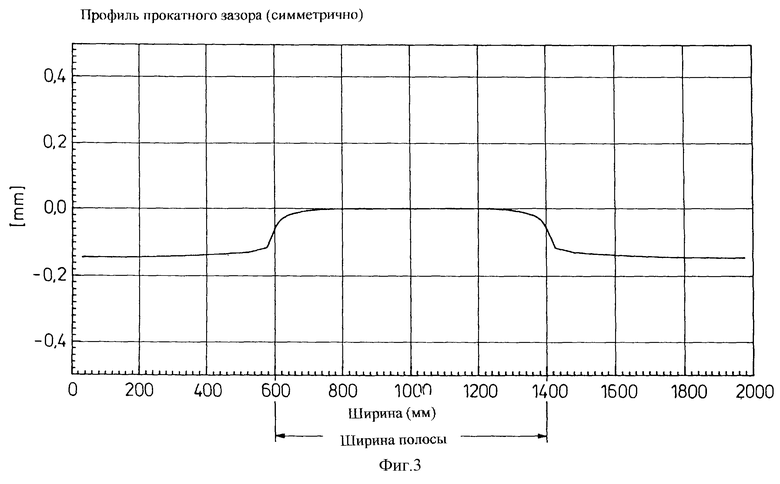

на фиг. 3 - изображение профиля прокатного зазора по ширине ленты в процессе прокатки с положением опорных валков согласно фиг.3;

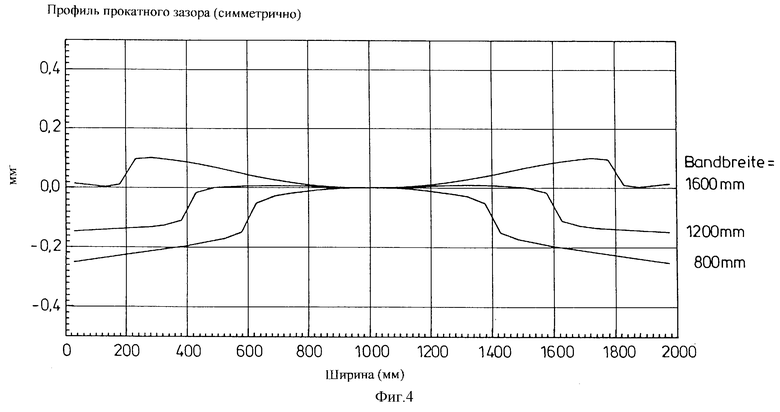

на фиг. 4 - изображение профиля прокатного зазора по ширине полосы в процессе прокатки с обычным положением опорных валков;

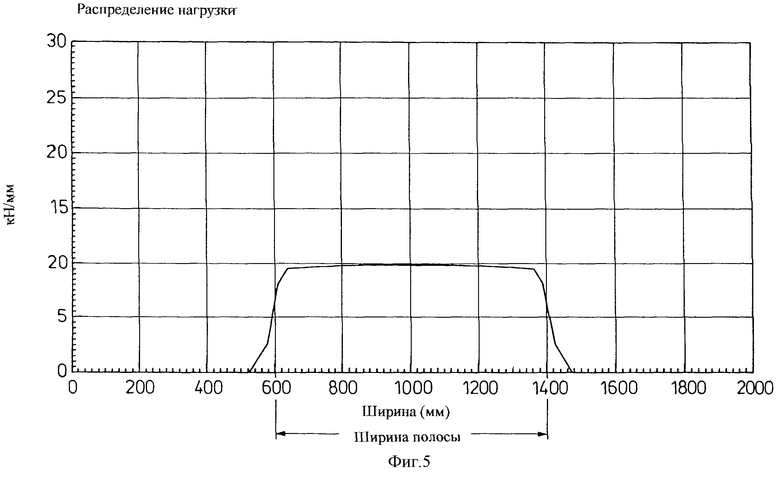

на фиг.5 - изображение распределения нагрузки между телом вращения и корпусом валка по ширине полосы.

На фиг. 1 показан пример выполнения предложенного тела 1 вращения, в то время как на фиг. 2 схематически показано встраивание тела 1 вращения в опорный валок прокатной клети кварто.

Тело 1 вращения имеет среднюю поверхность 2 нагружения, которая является частью боковой поверхности осесимметричного тела вращения в этой специальной форме выполнения цилиндра. Обрамление этой боковой поверхности 2 обозначено позицией 4. Форма края является следствием программы производства и рассчитывается индивидуально. При этой форме выполнения края 4 обкатываемой боковой поверхности описывают соответствующую синусную кривую. Вследствие этого расстояние краев друг от друга по окружности тела вращения увеличивается (расстояние а) и снова уменьшается (расстояние b).

Тело вращения имеет, наряду со средней зоной 2 нагружения, соответствующие примыкающие краевые зоны 3. В показанном на чертеже примере эти краевые зоны 3 срезаны под углом к цилиндрической средней зоне 2 и имеют форму усеченного конуса. Цилиндр 2 и срезанные под углом краевые зоны 3 имеют одинаковую ось вращения.

В задней зоне поверхности 2 нагружения тела вращения имеется выемка 10 (штриховая линия), которая может выполняться в теле вращения, например, фрезерованием. В описанном здесь примере выполнения выемка имеет форму края 11 в виде капли. Контур выемки 10 в полости тела вращения на чертеже не показан, она может принимать любую другую форму.

На фиг. 2 схематически показано предлагаемое тело 1 вращения в качестве подшипника скольжения, в вырезанном на чертеже корпусе 5 валка, который перемещается, вращаясь, на рабочем валке 6, в то время, как тело вращения зафиксировано под заданным углом поворота. Рабочий валок 6 лежит на прокатываемой металлической ленте 8.

В процессе прокатки нагрузки воздействуют отрицательно через прокатываемый материал на бочкообразность рабочего валка 6, и тем самым - на плоскостность металлической ленты 8. Зона нагружения, создаваемая прокатываемым материалом, и бочкообразность рабочего валка 6 испытывают ответную силу через опорный валок, в частности через тело 1 вращения. Тело 1 вращения регулируется и фиксируется путем поворота таким образом, что оптимальная для возникающих сил поверхность 2 нагружения тела вращения вступает в действие с зоной 9 нагружения.

На фиг. 3 показан профиль прокатного зазора при прокатке металлической ленты шириной 800 мм в клети кварто [2000 мм х 420 мм (AW) 1500 мм (SW)]. При этом применялся опорный валок, работающий по вышеописанному принципу. Ширина нагружаемой зоны была выбрана на 30 мм уже, чем ширина полосы. Как следствие, применения валка согласно изобретению устанавливается, приблизительно, коробчатый профиль прокатного зазора без привлечения других вспомогательных средств, воздействующих на профиль прокатного зазора, например, систем изгиба или смещения валков.

На фиг. 4 для сравнения показаны профили прокатного зазора в процессе прокатки с обычной опорой опорных валков, у которых влияние на бочкообразность оптимизировано для ленты шириной 1200 мм. На чертеже видно, что профили прокатного зазора имеют менее коробчатую форму, и поэтому проходят менее благоприятно.

На фиг.5 показано распределение нагрузки между телом вращения и корпусом валка по ширине полосы, здесь: 800 мм. Отрегулированная ширина нагружаемой поверхности составляет 770 мм.

Посредством характера диаметра, выбранного соответствующим образом, и выпуклости боковой поверхности тела вращения устанавливается более равномерный характер нагрузки между поверхностью нагружения и вращающейся боковой поверхностью. Этот равномерный характер нагрузки является равнозначным, приблизительно, постоянной толщине масляной пленки в подшипнике скольжения и предотвращает нежелательные соприкосновения поверхностей подшипника скольжения. В данном случае, необходимое для этого формообразование среднего участка тела вращения соответствует обычной бочкообразности 0,4 мм разности диаметров вдоль бочки (относящейся к 2000 мм). Средний участок тела вращения, то есть поверхность, нагружения является параболически-бочкообразной формой.

С помощью предложенного валка можно компенсировать не только изменение ширины ленты, но и воздействия изменяющихся сил прокатки. Путем поворота тела вращения и поверхности нагружения, являющейся результатом этого, является возможным реагировать на различные силы прокатки и создать желаемый коробчатый профиль прокатного зазора, а также равномерные нагрузки на подшипники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ЛЕНТ | 1998 |

|

RU2211735C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2195377C2 |

| ПРОКАТНАЯ КЛЕТЬ | 2009 |

|

RU2405642C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ПРОФИЛЬ ПРОКАТЫВАЕМОЙ ЛЕНТЫ | 1996 |

|

RU2184630C2 |

| ОПОРНЫЙ ИЛИ ПРОМЕЖУТОЧНЫЙ ВАЛОК В ПРОКАТНЫХ СТАНАХ ДЛЯ ПРОКАТКИ ПЛОСКОГО МАТЕРИАЛА | 1999 |

|

RU2220014C2 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ КАТАНЫХ ПОЛОС С НУЖНОЙ РАЗНОТОЛЩИННОСТЬЮ ПРОФИЛЯ | 2002 |

|

RU2280518C2 |

| СПОСОБ ПРОКАТКИ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2203154C2 |

| ПРОКАТНАЯ КЛЕТЬ И СПОСОБ ПРОКАТКИ ЛЕНТЫ | 2007 |

|

RU2422222C2 |

| Способ прокатки металлических полос | 1983 |

|

SU1787052A3 |

| Прокатная клеть | 1987 |

|

SU1816235A3 |

Изобретение относится к конструкциям валков, в частности опорных валков прокатных клетей. Задача изобретения - создание жесткого на изгиб валка. Валок имеет вращающийся корпус и расположенные внутри него средства воздействия на изгибную жесткость. Данные средства представляют собой подшипник скольжения, выполненный в виде тела вращения, имеющего поверхность нагружения и примыкающие к ней краевые зоны. Окружность краевых зон уменьшается к концам, а контур поверхности нагружения выполнен таким образом, что ширина и/или положение поверхности нагружения варьируется вдоль окружности тела вращения. Изобретение обеспечивает возможность простой и быстрой адаптации к изменению условий прокатки, в частности ширины ленты. 5 з.п. ф-лы, 5 ил.

| US 4407151, 04.10.1983 | |||

| ОПОРНЫЙ ВАЛОК ЛИСТОПРОКАТНОГО СТАНА | 1992 |

|

RU2043797C1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1994 |

|

RU2094687C1 |

Авторы

Даты

2004-01-10—Публикация

1999-02-19—Подача