Изобретение касается способа прокатки металлических полос в четырехвалковой клети с использованием аксиально смещаемых и нагружаемых противоизгибающим моментом рабочих валков.

Цель - обеспечение возможности воздействия на профиль полосы и повышение ее качества при уменьшении износа валкое.

Эта задача решается согласно изобретению за счет того, что рабочие валки одновременно перемещают во взаимно- противоположных направлениях и при этом наряду с рабочими перемещают аксиально во взаимно противоположных направлениях также и опорные валки вплоть до достижения кромок бочки опорного валка, по меньшей мере, положения против кромки полосы.

Согласно варианту выполнения опорные валки перемещают каждый в одном направлении с прилежащим рабочим вал- ком.

Кроме того, опорные валки можно перемещать в одном направлении с противолежащим рабочим валком..

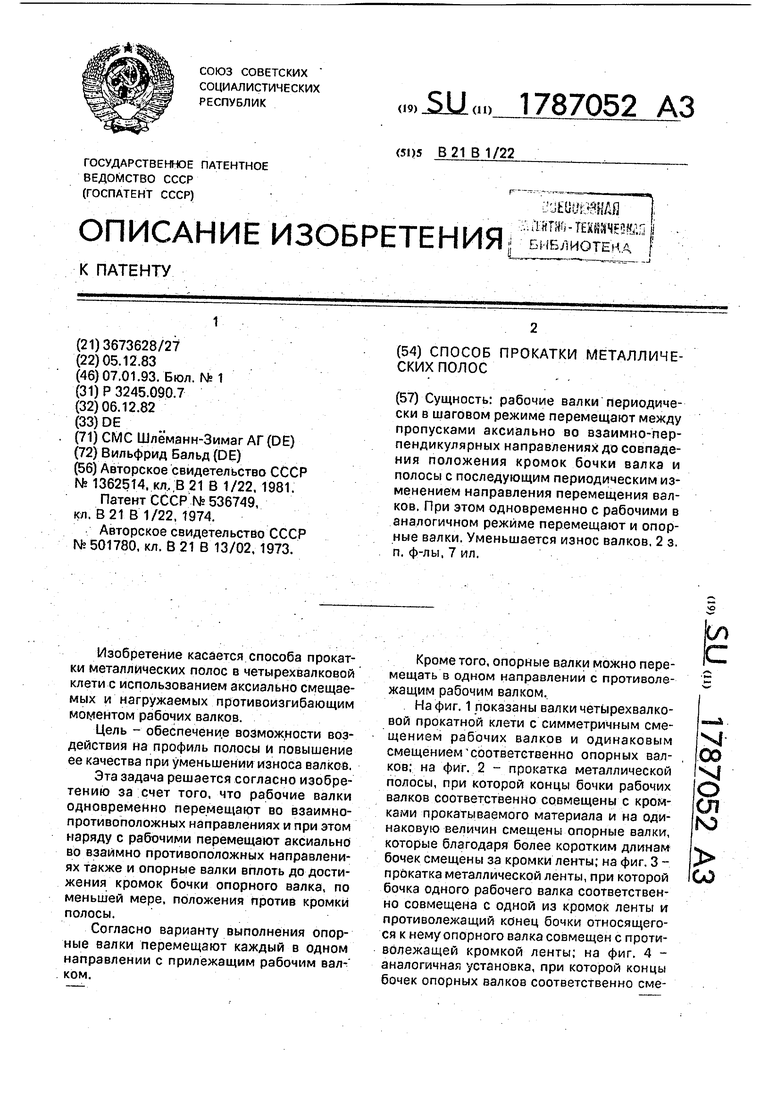

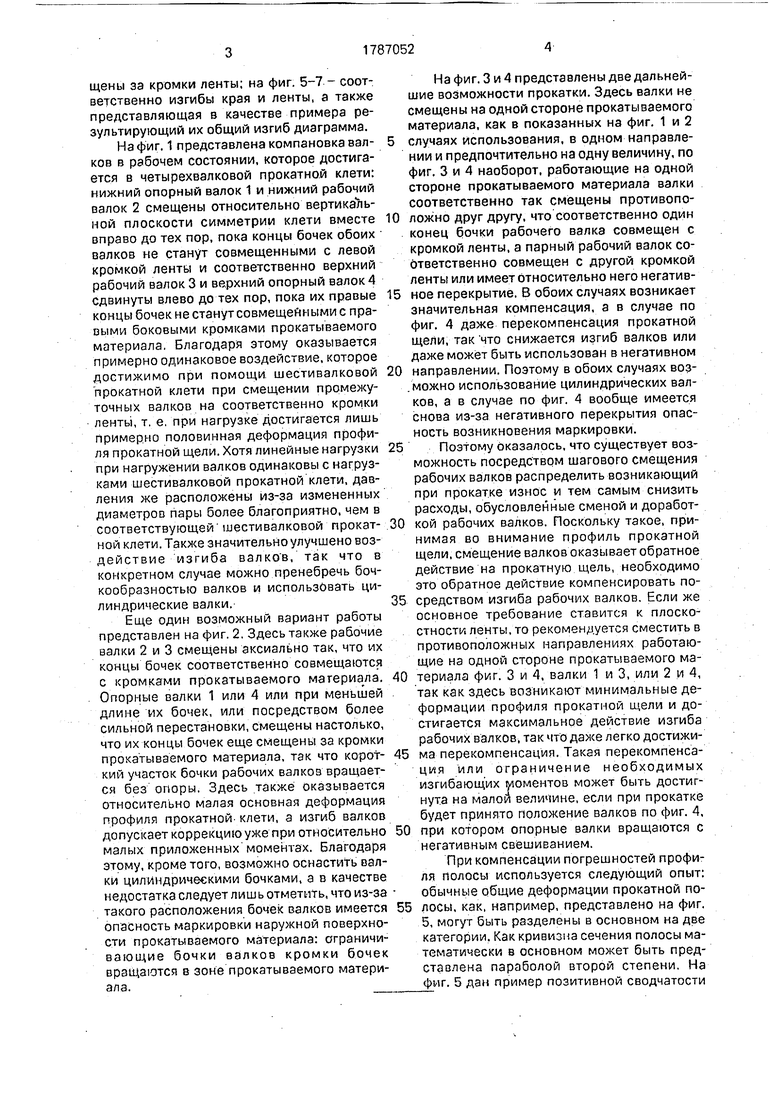

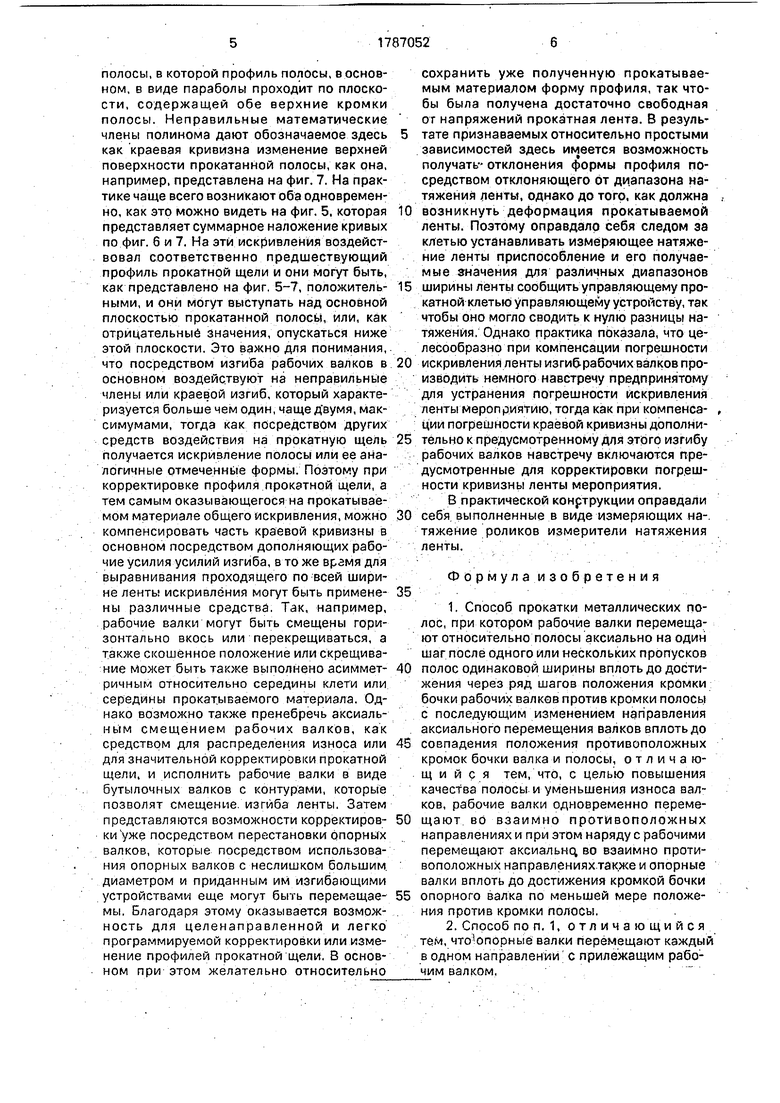

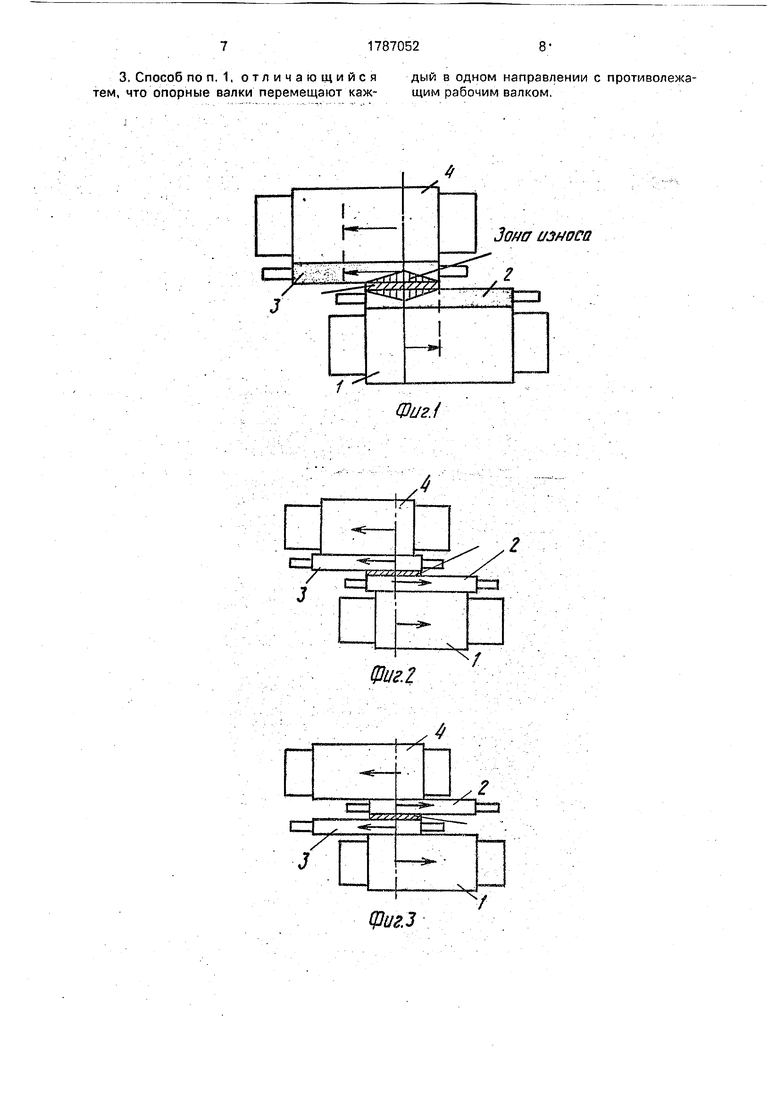

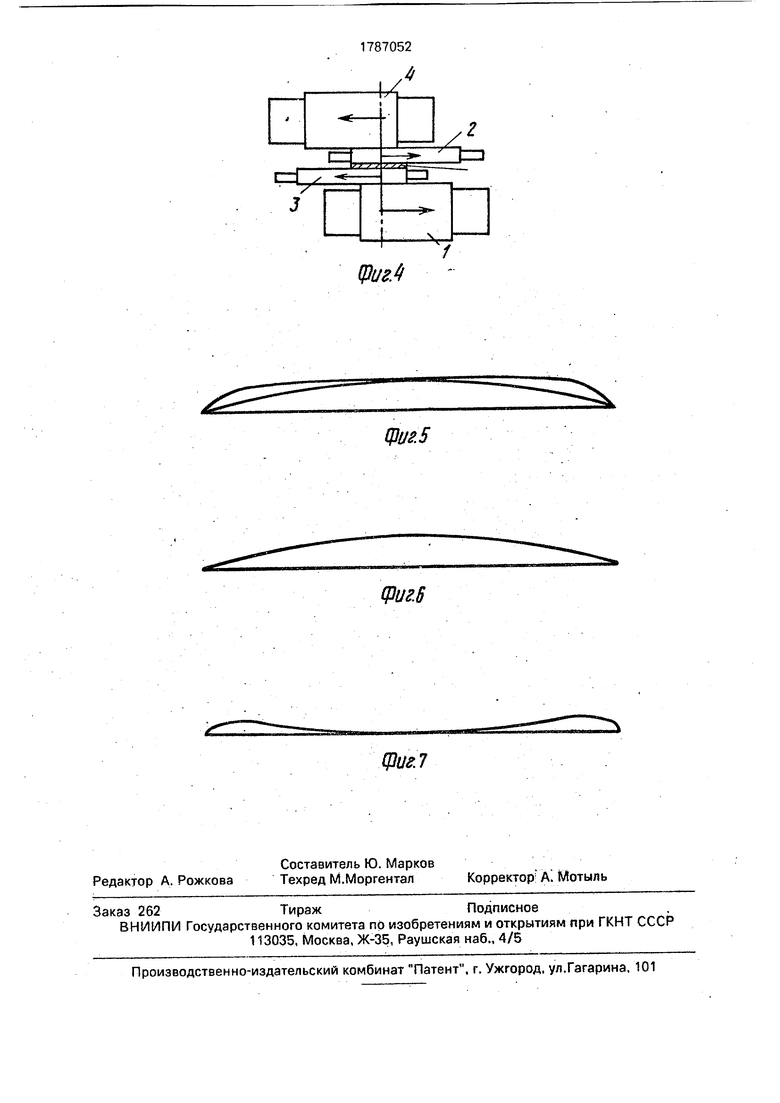

На фиг. 1 показаны валки четырехвалковой прокатной клети с симметричным смещением рабочих валков и одинаковым смещением соответственно опорных валков; на фиг. 2 - прокатка металлической полосы, при которой концы бочки рабочих валков соответственно совмещены с кромками прокатываемого материала и на одинаковую величин смещены опорные валки, которые благодаря более коротким длинам бочек смещены за кромки ленты; на фиг. 3 - прокатка металлической ленты, при которой бочка одного рабочего валка соответственно совмещена с одной из кромок ленты и противолежащий конец бочки относящегося к нему опорного валка совмещен с противолежащей кромкой ленты; на фиг. 4 - аналогичная установка, при которой концы бочек опорных валков соответственно смеел

с

чг

со

2

ел ю

со

щены за кромки ленты; на фиг. 5-7 - соответственно изгибы края и ленты, а также представляющая в качестве примера результирующий их общий изгиб диаграмма.

На фиг. 1 представлена компановка валков в рабочем состоянии, которое достигается в четырехвалковой прокатной клети: нижний опорный валок 1 и нижний рабочий валок 2 смещены относительно вертикальной плоскости симметрии клети вместе вправо до тех пор, пока концы бочек обоих валков не станут совмещенными с левой кромкой ленты и соответственно верхний рабочий валок 3 и верхний опорный валок 4 сдвинуты влево до тех пор, пока их правые концы бочек не станут совмещенными с правыми боковыми кромками прокатываемого материала. Благодаря этому оказывается примерно одинаковое воздействие, которое достижимо при помощи шестивалковой прокатной клети при смещении промежуточных валков на соответственно кромки ленты, т. е. при нагрузке достигается лишь примерно половинная деформация профиля прокатной щели. Хотя линейные нагрузки при нагружении валков одинаковы с нагрузками шестивалковой прокатной клети, давления же расположены из-за измененных диаметров пары более благоприятно, чем в соответствующей шестивалковой прокатной клети. Также значительно улучшено воздействие изгиба валко в, так что в конкретном случае можно пренебречь боч- кообразностыо валков и использовать цилиндрические валки.

Еще один возможный вариант работы представлен на фиг. 2. Здесь также рабочие валки 2 и 3 смещены аксиально так, что их концы бочек соответственно совмещаются с кромками прокатываемого материала. Опорные валки 1 или 4 или при меньшей длине их бочек, или посредством более сильной перестановки, смещены настолько, что их концы бочек еще смещены за кромки прокатываемого материала, так что короткий участок бочки рабочих валкоз вращается без опоры. Здесь также оказывается относительно малая основная деформация профиля прокатной- клети, а изгиб валков допускает коррекцию уже при относительно малых приложенных моментах. Благодаря этому, кроме того, возможно оснастить валки цилиндрическими бочками, а в качестве недостатка следует лишь отметить, что из-за такого расположения бочек валков имеется опасность маркировки наружной поверхности прокатываемого материала: ограничивающие бочки валков кромки бочек вращаются в зоне прокатываемого материала.

На фиг. 3 и 4 представлены две дальнейшие возможности прокатки. Здесь валки не смещены на одной стороне прокатываемого материала, как в показанных на фиг. 1 и 2

случаях использования, в одном направлении и предпочтительно на одну величину, по фиг. 3 и 4 наоборот, работающие на одной стороне прокатываемого материала валки соответственно так смещены противопо0 ложно друг другу, что соответственно один конец бочки рабочего валка совмещен с кромкой ленты, а парный рабочий валок соответственно совмещен с другой кромкой ленты или имеет относительно него негатив5 ное перекрытие. В обоих случаях возникает значительная компенсация, а в случае по фиг. 4 даже перекомпенсация прокатной щели, так что снижается изгиб валков или даже может быть использован в негативном

0 направлении. Поэтому в обоих случаях воз- . можно использование цилиндрических валков, а в случае по фиг. 4 вообще имеется снова из-за негативного перекрытия опасность возникновения маркировки.

5 Поэтому оказалось, что существует возможность посредством шагового смещения рабочих валков распределить возникающий при прокатке износ и тем самым снизить расходы, обусловленные сменой и доработ0 кой рабочих валков. Поскольку такое, принимая во внимание профиль прокатной щели, смещение валков оказывает обратное действие на прокатную щель, необходимо это обратное действие компенсировать по5 средством изгиба рабочих валков. Если же основное требование ставится к плоскостности ленты, то рекомендуется сместить в противоположных направлениях работающие на одной стороне прокатываемого ма0 териала фиг. 3 и 4, валки 1 и 3, или 2 и 4, так как здесь возникают минимальные деформации профиля прокатной щели и достигается максимальное действие изгиба рабочих валков, так что даже легко достижи5 ма перекомпенсация. Такая перекомпенсация или ограничение необходимых изгибающих моментов может быть достигнута на малой величине, если при прокатке будет принято положение валков по фиг. 4,

0 при котором опорные валки вращаются с негативным свешиванием.

При компенсации погрешностей профиля полосы используется следующий опыт: обычные общие деформации прокатной по5 лосы, как, например, представлено на фиг. 5, могут быть разделены в основном на две категории. Как кривизна сечения полосы математически в основном может быть представлена параболой второй степени. На фиг. 5 дан пример позитивной сводчатости

ПОЛОСЫ, В КОТОРОЙ ПРОФИЛЬ ПОЛОСЫ, 80СН08ном, в виде параболы проходит по плоскости, содержащей обе верхние кромки полосы. Неправильные математические члены полинома дают обозначаемое здесь как краевая кривизна изменение верхней поверхности прокатанной полосы, как она, например, представлена на фиг. 7. На практике чаще всего возникают оба одновременно, как это можно видеть на фиг. 5, которая представляет суммарное наложение кривых по фиг. б и 7. На эти искривления воздействовал соответственно предшествующий профиль прокатной щели и они могут быть, как представлено на фиг. 5-7, положительными, и они могут выступать над основной плоскостью прокатанной .полосы, или, как отрицательные значения, опускаться ниже этой плоскости. Это важно для понимания, что посредством изгиба рабочих валков в основном воздействуют на неправильные члены или краевой изгиб, который характеризуется больше чем один, чаще Двумя, максимумами, тогда как посредством других средств воздействия на прокатную щель получается искривление полосы или ее аналогичные отмеченные формы. Поэтому при корректировке профиля прокатной щели, а тем самым оказывающегося на прокатываемом материале общего искривления, можно компенсировать часть краевой кривизны в основном посредством дополняющих рабочие усилия усилий изгиба, в то же врзмя для выравнивания проходящего по всей ширине ленты искривления могут быть применены различные средства. Так, например, рабочие валки могут быть смещены горизонтально вкось или перекрещиваться, а также скошенное положение или скрещивание может быть также выполнено асимметричным относительно середины клети или середины прокатываемого материала. Однако возможно также пренебречь аксиальным смещением рабочих валков, как средством для распределения износа или для значительной корректировки прокатной щели, и исполнить рабочие валки в виде бутылочных валков с контурами, которые позволят смещение, изгиба ленты. Затем представляются возможности корректировки уже посредством перестановки опорных валков, которые посредством использования опорных валков с неслишком большим, диаметром и приданным им изгибающими устройствами еще могут быть перемещаемы, Благодаря этому оказывается возможность для целенаправленной и легко программируемой корректировки или изменение профилей прокатной щели. В основном при этом желательно относительно

сохранить уже полученную прокатываемым материалом форму профиля, так чтобы была получена достаточно свободная от напряжений прокатная лента. В результате признаваемых относительно простыми зависимостей здесь имеется возможность получать- отклонения формы профиля посредством отклоняющего от диапазона натяжения ленты, однако до того, как должна

возникнуть деформация прокатываемой ленты. Поэтому оправдало себя следом за клетью устанавливать измеряющее натяжение ленты приспособление и его получаемые значения для различных диапазонов

ширины ленты сообщить управляющему прокатной клетью управляющему устройству, так чтобы оно могло сводить к нулю разницы натяжения. Однако практика показала, что целесообразно при компенсации погрешности

искривления ленты изгиб-рабочих валков производить немного навстречу предпринятому для устранения погрешности искривления ленты мероприятию, тогда как при компенсации погрешности краевой кривизны дополнитёльно к предусмотренному для этого изгибу рабочих валков навстречу включаются предусмотренные для корректировки погрешности кривизны ленты мероприятия,

В практической конструкции оправдали

себя выполненные в виде измеряющих на-, тяжение роликов измерители натяжения ленты.

35

Формула.изобретения

1. Способ прокатки металлических полос, при котором рабочие валки перемещают относительно полосы аксиально на один шаг после одного или нескольких пропусков

полос одинаковой ширины вплоть до достижения через ряд шагов положения кромки бочки рабочих валков против кромки полосы с последующим изменением направления . аксиального перемещения валков вплоть до

совпадения положения противоположных кромок бочки валка и полосы, о т л и ч a rout и и с я тем, что, с целью повышения качества полосы и уменьшения износа валков, рабочие валки одновременно перемещают во взаимно противоположных направлениях и при этом наряду с рабочими перемещают аксиально, во взаимно противололожныхнаправленияхтак.же и опорные валки вплоть до достижения кромкой бочки

опорного валка по меньшей мере положения против кромки полосы.

2. Способ поп, 1, отличающийся тем, что опорныё валки перемещают каждый в одном направлении с прилежащим рабочим валком.

3, Способ по п. 1, отличающийся дый в одном направлении с противолежа- тем, что опорные валки перемещают каж- щим рабочим валком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1987 |

|

SU1816235A3 |

| Клеть прокатного стана | 1981 |

|

SU1306468A3 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ЛЕНТ | 1998 |

|

RU2211735C2 |

| Узел валков прокатной клети полосового стана | 1983 |

|

SU1355112A3 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО СТАНА ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 1987 |

|

RU2050994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО РАБОЧЕГО ВАЛКА ДЛЯ ПРОКАТКИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2010 |

|

RU2487770C2 |

| Способ управления шестивалковой клетью прокатного стана | 1983 |

|

SU1477239A3 |

| ВЫПУКЛЫЙ ВАЛОК ДЛЯ РЕГУЛИРОВАНИЯ ПРОФИЛЯ И ПЛОСКОСТНОСТИ КАТАНОЙ ПОЛОСЫ | 2005 |

|

RU2391154C2 |

| ОПТИМИЗИРОВАННЫЕ СТРАТЕГИИ СМЕЩЕНИЯ В КАЧЕСТВЕ ФУНКЦИИ ШИРИНЫ ПОЛОСЫ | 2004 |

|

RU2367531C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2195377C2 |

Сущность: рабочие валки периодически в шаговом режиме перемещают между пропусками аксиально во взаимно-перпендикулярных направлениях до совпадения положения кромок бочки валка и полосы с последующим периодическим изменением направления перемещения валков, При этом одновременно с рабочими в аналогичном режиме перемещают и опорные валки. Уменьшается износ валков, 2 з. п. ф-лы, 7 ил.

7

Фиг./

1Јз

Щиг.2

-/

vrr

23F

ГЗгз

фиг.З

У

Щиг.5

фиг.6

.Щи&7

| Способ прокатки полос | 1981 |

|

SU1362514A1 |

| кл, В 21 В 1/22 | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Прокатная клеть | 1974 |

|

SU536749A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатная клеть | 1973 |

|

SU501780A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1983-12-05—Подача