Изобретение относится к прокатному агрегату для изготовления плоских катаных полос с нужной разнотолщинностью профиля, содержащему рабочие валки, опирающиеся, по меньшей мере, на один опорный валок, причем рабочие валки имеют разные диаметры, рабочий валок большего диаметра соединен с приводом, а валок с меньшим диаметром вращается вместе с ним в качестве «холостого валка».

Прокатные агрегаты с рабочими валками разных диаметров известны. Так, в US-PS 2139872 описан прокатный стан, в котором для достижения более эффективного обжатия прокатываемой полосы во время прокатки установлено два рабочих валка разных диаметров, опирающихся на опорные валки. При этом оказалось предпочтительным приводить только рабочий валок большего диаметра, а валок меньшего диаметра вращается вместе с ним в качестве холостого валка. Подобные известные прокатные станы предпочтительно используют в последних клетях линии прокатки с целью уменьшения усилия прокатки и мощности привода, а также уменьшения явления заострения кромок так называемый "Edge-Drop", особенно у высокоуглеродистой стали.

При горячей прокатке полосового материала в пределах программы прокатки термическая бочкообразность и износ рабочих валков, а также их упругие деформации подвержены относительно большим изменениям. Без корректировки за счет установочных органов конфигурация полосы изменяется по мере продолжающегося прохождения прокатываемого материала. Этот эффект разный от клети к клети или от пропуска к пропуску. Таким образом, помимо конфигурации полосы изменяется также заданная плоскостность горячей полосы и вследствие этого также плоскостность холодной полосы.

Задачей изобретения является такое усовершенствование известного прокатного стана с рабочими валками разных диаметров, чтобы изготовить полосы высокого качества при универсальном применении этих клетей.

Поставленная задача решается в прокатном стане описанного рода с отличительными признаками пункта 1 формулы за счет того, что опорные и рабочие валки установлены в прокатной клети с возможностью осевого перемещения, по меньшей мере, один из рабочих валков выполнен с возможностью регулирования в направлении выхода и опорные и рабочие валки снабжены проходящим, в основном, по всей ширине бочки выпукло-вогнутым контуром (CVC-контур, определяемый полиномом, по меньшей мере, 2-го порядка), который расположен со смещением на 180° и выполнен так, что оба контура бочки рабочих валков дополняют друг друга в симметричный контур межвалкового зазора.

За счет комбинации, согласно изобретению, состоящей в снабжении известных, разных по размеру рабочих валков CVC-контура (известным, в том числе, из DE 3712043 С2; CVC-контур или контур валков соответствует при этом полиному 2-го или более высокого порядка), а также расположения рабочих и опорных валков с возможностью перемещения как аксиально, так и в направлении выхода достигается совершенно новая концепция прокатных клетей, которые по сравнению с известными прокатными клетями могут использоваться более универсально и производить катаные полосы с высокой плоскостностью и нужной разнотолщинностью профиля.

В качестве профильного исполнительного звена для CVC-контура рабочих валков предпочтительно рассчитать контур по полиному 3-го или более высокого порядка, например также 5-го порядка, и соответственно выполнить его. Полином 5-го порядка общего вида

R(x)=а5·х5+а4·х4+а3·х3+а2·х2+а1·х+а0

имел бы тогда, например, для валка длиной 1900 мм следующие параметры, а именно:

- для системы R(x) координат на кромке валка:

а0=0,349712·103 мм (радиус рабочего валка),

а1=0,733199·10-3,

а2=0,198038·10-3 мм-1,

а3=-0,536180·10-3 мм-2,

а4=0,368442·10-11 мм-3,

а5=-0,775668·10-15 мм-4,

- для системы R(x) координат в середине валка:

а0=0,350000·103 мм (радиус рабочего валка),

а1=-0,544375·10-3,

а2=0,000000·мм-1,

а3=0,163860·10-8 мм-2,

а4=-0,590250·10-28 мм-3,

а5=-0,775668·10-15 мм-4.

Поскольку диаметры рабочих валков разные, рабочие валки обладают также разными характеристиками прогиба и сплющивания. Особенно разными являются эффекты у опорных и рабочих валков. Это относится, в частности, к трехвалковой клети, у которой только рабочий валок меньшего диаметра поддерживается опорным валком, поскольку у рабочего валка большего диаметра отсутствует какая-либо опора. Контуры рабочих валков были выполнены поэтому, согласно изобретению, по-разному, с тем, чтобы компенсировать эти эффекты. Расчет требуемого контура происходит тогда в реальном времени с целью образования симметричного под нагрузкой межвалкового зазора.

Новая концепция прокатной клети применима особенно для трехвалковой клети такого рода. Эти клети, например, при не слишком высоких нагрузках могут использоваться также предпочтительно в качестве передних клетей. Также в этой трехвалковой клети приводится только рабочий валок большего диаметра, а рабочий валок меньшего диаметра вращается вместе с ним в качестве холостого валка. Рабочий валок большего диаметра действует тогда в качестве рабочего валка, который может передавать высокий момент и служит при этом одновременно в качестве опорного валка. Комбинация с другим рабочим валком меньшего диаметра, который поддерживается отдельным опорным валком, создает тогда управляемые усилия прокатки.

Поскольку за счет данных краевых условий при использовании рабочих валков разных диаметров, особенно при прокатке толстой полосы, следует считаться с явлением «лыжи» (загибание передних кромок полосы), в целях предотвращения такой «лыжи», согласно изобретению, один из рабочих валков установлен в направлении выхода с возможностью перемещения. Настройкой этого смещения валка управляют, в том числе, в зависимости от входной и выходной толщины, прочности материала катаной полосы, актуальной комбинации диаметров рабочих валков и т.д.

В прокатной клети, которая содержит неприводной меньший рабочий валок и которая предварительно не нагружена (межвалковый зазор соответствует перед началом процесса прокатки, приблизительно, входной толщине полосы), предпочтительно снабдить также неприводной рабочий валок вспомогательным приводом, который после начала процесса прокатки затем отсоединяют и/или отключают. Благодаря этому во время прокатки предотвращаются часто возникающие в передних клетях вибрации (встречное колебание рабочих валков), поскольку во время прокатки рабочие валки кинематически отделены. Предпочтительно дополнительно за счет вспомогательного привода обеспечивается также возможное необходимое осевое перемещение рабочих валков в интервалах между пропусками.

Для того чтобы компенсировать краевые условия, возникающие из-за разных диаметров рабочих валков, далее, согласно изобретению, можно для каждого из рабочих валков, а также для каждой из их сторон в зависимости от данного положения смещения установить разные изгибающие усилия. Для того чтобы воспрепятствовать более высокому удельному давлению между рабочим валком меньшего диаметра с его опорным валком, можно, кроме того, предусмотреть соответствующее удлинение этих валков.

Для того чтобы воспрепятствовать разному износу рабочих валков из-за их разных диаметров, рабочие валки изготовлены из материалов с разным характером износа или из высокоизносостойких материалов, например, методом порошковой металлургии, преимущественно HIP-методом (горячее изостатическое прессование). При применении HIP-метода, как он описан в специальном выпуске "Stahl" (1998), Heft 9, стр.38-40, обрабатываемый материал в специальных автоклавах (HIP-установки) при всесторонне действующем давлении (до 200 Па) и высокой температуре (в зависимости от материала до 2000°С) нагревают выше предела его текучести и одновременно уплотняют.

Другие подробности изобретения ниже поясняются более подробно с помощью примеров выполнения, изображенных схематично на чертежах, на которых представлено:

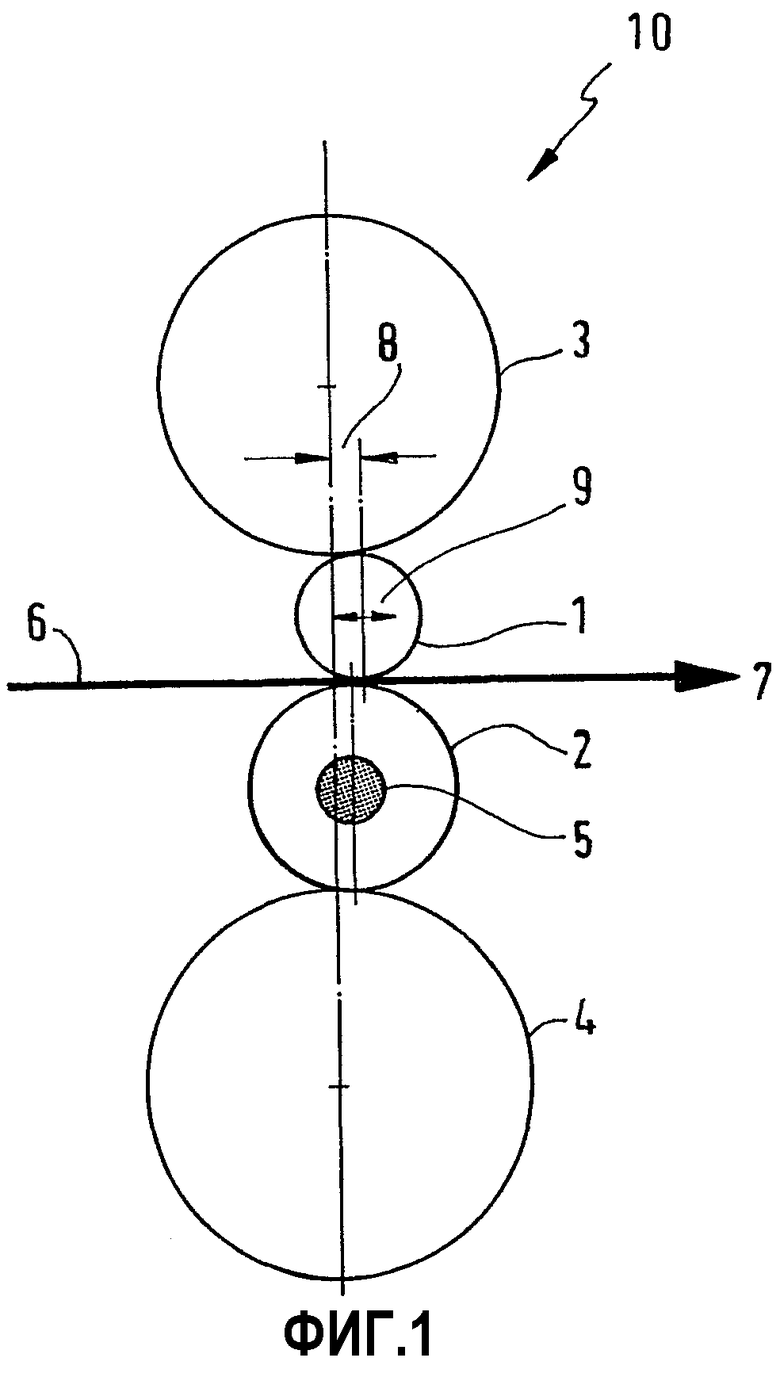

На фиг.1 показана клеть кварто - вид сбоку;

фиг.2 - трехвалковая клеть - вид сбоку.

На фиг.1 изображена клеть кварто 10 с двумя рабочими валками 1, 2, опирающимися на опорные валки 3, 4. Под прокатываемой полосой 6 расположен рабочий валок 2 большего диаметра, а над прокатываемой полосой 6 - рабочий валок 1 меньшего диаметра. Рабочий валок 2 большего диаметра снабжен приводом 5, тогда как рабочий валок 1 меньшего диаметра не имеет привода и вращается лишь за счет контакта с прокатываемой полосой 6 в качестве «холостого валка». Рабочий валок 1 меньшего диаметра установлен с возможностью горизонтального смещения и в изображенном примере выполнения смещен относительно своего первоначального положения в направлении 7 выхода катаной полосы 6 на величину 8.

Контуры поверхностей рабочих валков 1, 2 с их соответствующими опорными валками 3, 4 изготовлены, согласно изобретению, с CVC-контуром, рассчитанным по полиному, по меньшей мере, 2-го порядка (в изображенном виде сбоку прокатной клети 10 этот CVC-контур не виден). Верхний рабочий валок 1 может иметь диаметр, например, 400 мм, а нижний рабочий валок 2-600 мм, тогда как каждый опорный валок 3, 4 имеет диаметр 1350 мм.

На фиг.2 изображена трехвалковая клеть 11, у которой на опорный валок 3 опирается только верхний рабочий валок меньшего диаметра 1. Приводной рабочий валок 2 большего диаметра, напротив, имеет такой диаметр, что могут передаваться более высокие моменты, и потому этот рабочий валок 2 служит одновременно опорным валком. Также в этом примере на фиг.2 рабочий валок 1 меньшего диаметра расположен со смещением из своего первоначального положения в направлении 7 выхода на величину 8. Верхний рабочий валок 1 может иметь при этом диаметр, например, 600 мм, а верхний опорный валок 3 - диаметр 1400-1600 мм. Диаметр нижнего рабочего валка 2, использованного здесь одновременно в качестве опорного валка, может составлять, например, 1400 мм.

Изображенные на фиг.1 и 2 примеры показывают применение изобретения в двух прокатных клетях. Само собой, изобретение может применяться также в других прокатных клетях с отличающимся от примеров числом валков, например в прокатных клетях с промежуточными валками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| ВЫПУКЛЫЙ ВАЛОК ДЛЯ РЕГУЛИРОВАНИЯ ПРОФИЛЯ И ПЛОСКОСТНОСТИ КАТАНОЙ ПОЛОСЫ | 2005 |

|

RU2391154C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ, В ЧАСТНОСТИ, МЕТАЛЛИЧЕСКОГО ПРОКАТА | 2009 |

|

RU2484908C2 |

| ОПТИМИЗИРОВАННЫЕ СТРАТЕГИИ СМЕЩЕНИЯ В КАЧЕСТВЕ ФУНКЦИИ ШИРИНЫ ПОЛОСЫ | 2004 |

|

RU2367531C2 |

| СПОСОБ ПРОКАТКИ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2203154C2 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2125495C1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

Изобретение относится к прокатным станам с рабочими валками разных диаметров. Прокатный стан для изготовления плоских катаных полос с нужной разнотолщинностью профиля содержит рабочие валки разных диаметров, опирающиеся по меньшей мере на один опорный валок, рабочий валок большего диаметра соединен с приводом, а рабочий валок меньшего диаметра имеет возможность вращения вместе с ним в качестве холостого валка, опорные и рабочие валки установлены в прокатной клети с возможностью осевого смещения, по меньшей мере один из рабочих валков выполнен с возможностью регулирования в направлении выхода катаной полосы, профиль бочки опорных и рабочих валков выполнен в виде криволинейного CVC-контура, определяемого полиномом по меньшей мере второго порядка, который расположен со смещением на 180° и выполнен так, что оба контура бочки рабочих валков дополняют друг друга в симметричный контур межвалкового зазора, для компенсации разного характера прогиба и сплющивания рабочие валки выполнены с отличающимися друг от друга CVC-контурами, причем для расчета контуров применяют полином 3-го или более высокого порядка, например полином 5-го порядка. Изобретение обеспечивает возможность изготовления высококачественной полосы при универсальном применении клетей. 7 з.п. ф-лы, 2 ил.

| JP 6285518 A, 11.10.1994 | |||

| US 4955221 A, 11.09.1990 | |||

| US 4656859 A, 14.04.1987 | |||

| Рабочий валок листопрокатного стана | 1987 |

|

SU1555003A1 |

| ВАЛКОВЫЙ УЗЕЛ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1997 |

|

RU2115493C1 |

Авторы

Даты

2006-07-27—Публикация

2002-01-18—Подача