Изобретение относится к способу получения алифатических спиртов, которые широко используются в качестве растворителей, флотореагентов, сырья для получения пластификаторов, поверхностно-активных веществ и пр.

Известен способ получения высших алифатических спиртов путем гидрирования карбоновых кислот фракции C10-C16 на меднохромовом катализаторе в проточной системе при температуре 200-300oС, давлении 300 атм и объемной скорости подачи сырья 0,13 л/ч (см. авт. св. СССР 649697, кл. С 07 С 31/02, 1979 г.).

Основным недостатком способа является низкая объемная скорость подачи сырья, высокие температуры и давление, а также невысокая продолжительность работы катализатора.

Известен способ получения высших алифатических спиртов путем гидрирования карбоновых кислот фракции C10-C16 на стационарном меднохромовом катализаторе в проточной системе при температуре 200-300oС и давлении 280-300 атм в смеси с рециркулирующим потоком гидрогенизата или его фракции С7-С9 в количестве 10-50 вес.% при объемной скорости подачи сырья 0,15-0,40 ч-1 (см. авт. св. СССР 791723, кл. С 07 С 29/136, 31/125, 1980 г.).

Известен способ получения первичных высших жирных спиртов путем эпоксидирования олефинов гидроперекисью этилбензола при 50-150oС и мольном соотношении олефин : гидроперекись этилбензола, равном 3,6:1, в присутствии молибденовых катализаторов с последующим гидрированием полученных оксиранов при 80-180oС и давлении 10-50 атм в присутствии никелевых катализаторов (см. авт. св. СССР 268401, кл. С 07 С 31/02, 1970 г.).

Основным недостатком известного способа является невысокий выход целевых продуктов (менее 50 мас.%).

Известен способ получения С12-С18 жирных спиртов гидрированием метиловых эфиров соответствующих жирных кислот в присутствии катализатора в виде смеси двух компонентов, содержащей в качестве первого компонента смесь меди и хрома с содержанием 35 мас.% меди, рассчитанным на окись, и приготовленного в восстановительной среде формальдегида, а в качестве второго компонента - медь, нанесенную посредством распыления на силикат натрия, в количестве 35-40 мас.%, при массовом соотношении компонентов катализатора 1:1,5-1:0,75, при давлении водорода 50-100 бар, температуре 180-250oС в непрерывном режиме при часовой объемной скорости подачи жидких эфиров 0,24-1 ч-1 (см. авт. св. СССР 1405698, кл. С 07 С 29/136, 31/02, 1988 г.).

Недостатками известного способа являются жесткие условия процесса, сложности приготовления катализатора, использование метиловых эфиров соответствующих жирных кислот, которые являются дефицитным сырьем.

Известен способ получения α-разветвленных первичных спиртов путем гидрирования в жидкой фазе соответствующего альдегида, полученного гидроформилированием олефина (при необходимости с последующей димеризацией) водородсодержащим газом, состоящим из водорода и окиси углерода в молярном соотношении 1,8-2,0:1, при 140-160oС и давлении 5-7 МПа с использованием медьсодержащего катализатора с получением газовой смеси, содержащей водород и окись углерода в молярном соотношении 1,0-1,12:1, которую направляют на стадию гидроформилирования (см. авт. св. 1060102, кл. С 07 С 31/12, 29/14, 1983 г. ).

Недостатком известного способа является дефицитность сырья, использование катализатора и высокая пожаровзрывоопасность процесса.

Известен способ получения алифатических спиртов теломеризацией спиртов этиленом в присутствии перекиси водорода при 200-280oС, давлении этилена 250-280 атм (см. пат. США 2713071, кл. 260-617, 1955 г.). Основным недостатком способа является его высокая энергоемкость, невысокая конверсия первичного спирта (менее 40%), низкая селективность процесса.

Наиболее близким по технической сущности и достигаемому результату является способ получения алифатических спиртов фракции С6-С10 путем теломеризации этилена этанолом в присутствии 11-23% воды и ди-трет-бутилперекиси при температуре 140-150oС и давлении 10-80 атм, при молярном соотношении этилена и этанола 1:0,03-0,30 (см. авт. св. СССР 1155578, кл. С 07 С 31/125, 29/32).

Недостатком известного способа является относительно низкий выход целевого продукта (40-43%) и невысокая селективность. Выход фракции спиртов С6-С10 составляет 36-38%.

Целью настоящего изобретения является повышение выхода и селективности процесса. Поставленная цель достигается тем, что в способе получения алифатических спиртов путем теломеризации этилена алифатическими спиртами C1-С4 в присутствии инициатора радикалов при повышенной температуре и давлении в качестве инициатора используют аддукт ацетона с перекисью водорода и процесс ведут при температуре 40-100oС и давлении этилена 10-50 атм. Использование в заявляемом изобретении в качестве инициатора теломеризации этилена спиртами C1-С4 аддукта ацетона с перекисью водорода в литературе не описано.

Использование в качестве радикального инициатора теломеризации этилена алифатическими спиртами C1-С4 аддукта ацетона с перекисью водорода позволяет проводить процесс при относительно низких температурах (40-100oС) с высоким выходом (до 95-99 мас.%) и достаточно селективно (до 80 мас.%).

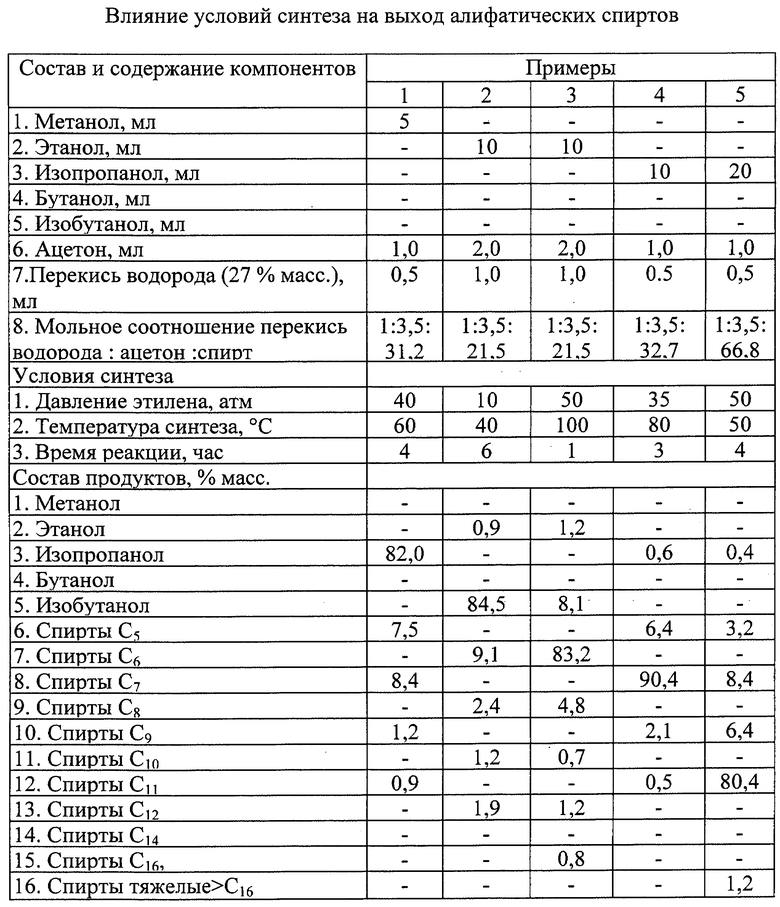

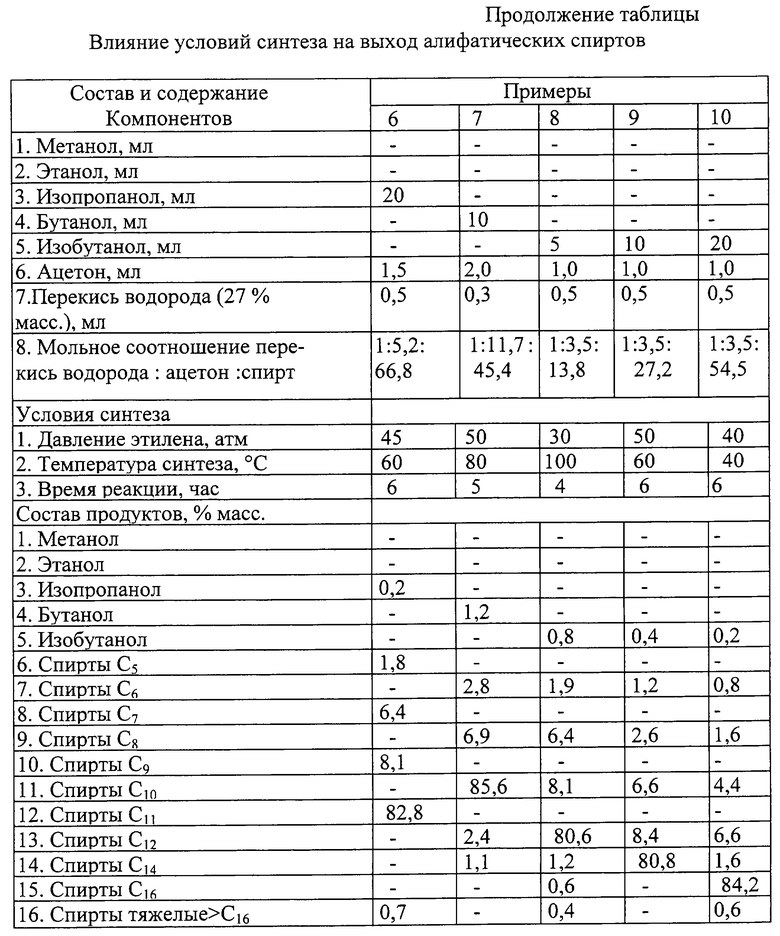

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (по изобретению). В стальной реактор объемом 300 мл загружали 5 мл метанола, 1 мл ацетона и 0,5 мл перекиси водорода, содержащей 27% основного вещества, закрывали крышкой и дозировали этилен до давления 40 атм. Затем реактор устанавливали во вращающийся привод, нагревали до 60oС и выдерживали при этой температуре в течение 4 часов. Затем реактор охлаждали водой, стравливали непрореагировавший этилен, содержимое переносили в ампулу и анализировали методом газожидкостной хроматографии. Результаты анализа суммировали в таблице.

Примеры 2-10 (по изобретению). В стальной реактор объемом 300 мл загружали расчетное количество алифатического спирта C1-С4, ацетона и перекиси водорода, закрывали крышкой и дозировали этилен. Затем реактор устанавливали во вращающийся привод, нагревали до заданной температуры и выдерживали в течение 1-6 часов. Затем реактор охлаждали водой, стравливали непрореагировавший этилен, содержимое переносили в ампулы и анализировали, как в примере 1.

Как видно из данных, представленных в таблице, предлагаемый способ характеризуется высокой конверсией и селективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ СПИРТОВ | 2002 |

|

RU2209204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ СПИРТОВ | 1999 |

|

RU2150459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПАНОЛА | 2002 |

|

RU2205818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2000 |

|

RU2158725C1 |

| Способ гидрирования ацетона в изопропиловый спирт | 2018 |

|

RU2675362C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДА И НЕПРЕРЫВНЫЙ ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 1994 |

|

RU2145322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 2002 |

|

RU2211212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРОФУРАНА | 1991 |

|

RU2015973C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ СМЕСЕЙ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ (АЛКАНОВ) C-C В ОЛЕФИНЫ C-C (ЭТИЛЕН И ПРОПИЛЕН) | 2010 |

|

RU2435830C1 |

Изобретение относится к способу получения алифатических спиртов, содержащих три и более атомов углерода, которые широко используются в качестве растворителей, флотореагентов, сырья для получения пластификаторов, поверхностно-активных веществ. Способ включает теломеризацию этилена алифатическими спиртами C1-C4 в присутствии инициатора радикалов при повышенной температуре и давлении. При этом в качестве инициатора радикалов используют аддукт ацетона с перекисью водорода и процесс ведут при температуре 40-100oС и давлении этилена 10-50 атм в течение 1-6 ч. Способ позволяет повысить выход и селективность процесса. 1 табл.

Способ получения алифатических спиртов, содержащих 3 и более атомов углерода, путем теломеризации этилена алифатическими спиртами C1-C4 в присутствии инициатора радикалов при повышенных температуре и давлении, отличающийся тем, что в качестве инициатора радикалов используют аддукт ацетона с перекисью водорода и процесс ведут при температуре 40-100°С, давлении этилена 10-50 атм в течение 1-6 ч.

| SU 1155578 А, 15.05.1985 | |||

| 0 |

|

SU203561A1 | |

| СИСТЕМА ЗАКАНЧИВАНИЯ СКВАЖИН | 2015 |

|

RU2713071C2 |

| US 4156101 А, 22.05.1979 | |||

| DE 1568998 A, 20.04.1972. | |||

Авторы

Даты

2004-01-10—Публикация

2002-01-08—Подача