ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к сплаву серого чугуна согласно родовому понятию п.1 формулы изобретения. Настоящее изобретение также относится к тормозному диску, содержащему сплав серого чугуна согласно настоящему изобретению.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Серый чугун является типом литейного чугуна, структура которого состоит из хлопьев графитов, так называемого пластинчатого графита, например в перлитной матрице. Такая структура придает серому графиту хорошие характеристики в отношении поглощения вибраций и теплопроводности, что делает его пригодным в качестве материала для тормозных дисков.

Тормозные диски подвергаются существенным нагрузкам при превращении в них кинетической энергии транспортного средства в теплоту во время торможения. Повторные операции торможения могут со временем привести к формированию трещин в дисках, которые являются причиной износа. Механизм, который контролирует формирование трещин, представляет собой так называемую «термомеханическую усталость». Повторное нагревание и охлаждение дисков во время торможения приводит к напряжениям, которые вызывают пластическую деформацию дисков и, в конце концов, приводит к возникновению в них трещин.

Известный способ улучшения высокотемпературных характеристик тормозных дисков и, следовательно, их сопротивления термической усталости состоит во введении различных компонентов сплава в материал серого чугуна, из которого изготавливают диски. Однако такие компоненты сплава, например молибден, являются дорогостоящими, что приводит к высокой общей стоимости известных тормозных дисков. ЕР1646732 В1 относится к тормозному диску, легированному, среди прочего, молибденом.

Целью настоящего изобретения является разработка экономичного сплава серого чугуна, подходящего для изготовления тормозных дисков. Дальнейшей целью настоящего изобретения является разработка экономически выгодного тормозного диска.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению эта цель достигается благодаря использованию сплава серого чугуна, который содержит (в мас.%):

С: ≤4,2%

Si: <1,30%

Mn: 0,4-0,8%

Nb: 0,05-0,4%

Cr: ≤0,4%

Cu: ≤0,7%

V+Ti+Mo: ≤0,4%

P: <0,05%

S: <0,1%

остальное - Fe и обычные загрязняющие примеси,

при этом степень насыщения Sc, выражаемая в виде

%С/(4,26-0,317*(%Si)+0,027(%Mn)-0,3(%P)),

больше 1.

Тщательно сбалансированное содержание компонентов сплава обеспечивает получение сплава серого чугуна, который реализует очень хорошие температурные характеристики и сопротивление износу. Это делает сплав серого чугуна весьма подходящим в качестве материала для тормозных дисков, в частности для тяжелых транспортных средств, таких как грузовики.

Тормозной диск, содержащий сплав серого чугуна, согласно настоящему изобретению проявляет высокое сопротивление термомеханической усталости и высокое сопротивление износу. Стоимость его изготовления также может быть низкой, поскольку сплав серого чугуна, из которого состоит диск, включает в основном компоненты, доступные по относительно низкой цене.

Содержание углерода в сплаве серого чугуна предпочтительно составляет 3,9-4,1%.

Содержание кремния в сплаве серого чугуна предпочтительно составляет 1-1,25%.

Содержание марганца в сплаве серого чугуна предпочтительно составляет 0,5-0,7%.

Содержание ниобия в сплаве серого чугуна предпочтительно составляет 0,1-0,4%.

Более предпочтительно, содержание ниобия в сплаве серого чугуна составляет 0,15-0,35%.

Содержание хрома в сплаве серого чугуна предпочтительно составляет не более 0,2%.

Содержание меди в сплаве серого чугуна предпочтительно составляет 0,4-0,6%.

Согласно альтернативному варианту содержание ванадия в сплаве серого чугуна составляет ≤0,2%.

Согласно альтернативному варианту содержание титана в сплаве серого чугуна составляет ≤0,05%.

Согласно альтернативному варианту содержание молибдена в сплаве серого чугуна составляет ≤0,3%.

Содержание серы предпочтительно составляет менее 0,08%.

Содержание фосфора предпочтительно составляет менее 0,025%.

Настоящее изобретение также относится к тормозному диску, который содержит сплав серого чугуна, описанный выше.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Литой продукт, например тормозной диск, изготовленный из сплава серого чугуна согласно настоящему изобретению, имеет основную структуру пластинчатого графита в перлитной матрице. Структура из пластинчатого графита придает литому продукту хорошую теплопроводность, а перлитная матрица обеспечивает высокую прочность и стойкость износу.

Следующие легирующие компоненты вводят в сплав серого чугуна согласно настоящему изобретению:

Углерод (С)

Содержание углерода в сплаве серого чугуна влияет на долю пластинчатого графита, который выделяется при затвердевании сплава. Поэтому важно, чтобы содержание углерода сплава серого чугуна согласно настоящему изобретению было высоким, поскольку тормозной диск, изготовленный из него, будет иметь высокое содержание пластинчатого графита, что обеспечивает высокую теплопроводность и, следовательно, меньшую величину термически индуцированного напряжения. Однако слишком высокое содержание углерода вызывает первичное осаждение графита и последующую флотацию, приводящую к образованию негомогенной структуры в сером чугуне и ухудшению характеристик. Поэтому содержание углерода в сплаве согласно настоящему изобретению не должно превышать 4,2 мас.%. Оно предпочтительно должно составлять от 3,9 до 4,1 мас.% для получения высокой и равномерной теплопроводности.

Кремний (Si)

Кремний вводят в сплав серого чугуна с целью улучшения его литейных качеств и предотвращения «белого» затвердевания. Для достижения этого содержание кремния должно составлять менее 1 мас.%. Однако кремний способствует разрушению перлитной матрицы сплава, поэтому высокое содержание кремния снижает стабильность сплава, особенно при высоких температурах. Поэтому содержание кремния должно составлять менее 1,30 мас.%. Оно должно предпочтительно составлять от 1 до 1,25 мас.% для сохранения перлитной матрицы в сплаве серого чугуна.

Фосфор (Р)

Фосфор представляет собой загрязняющую примесь в сером чугуне, которая может привести к появлению хрупких фосфорных включений в затвердевшем сплаве. Поэтому его содержание должно быть ограничено до менее 0,05 мас.%, предпочтительно - менее 0,05 мас.%.

Сера (S)

Сера представляет собой загрязняющую примесь в сером чугуне, которая может вызвать появление сульфидов. Поэтому ее содержание должно быть ограничено до менее 0,1 мас.%, предпочтительно - менее 0,08 мас.%.

Марганец (Mn)

Марганец вводят с целью связывания серы и, в результате, улучшения обрабатываемости серого чугуна. Он также стабилизирует перлитную фазу. Однако слишком высокое содержание марганца повышает риск формирования карбидов, которые затрудняют механическую обработку готового изделия. Содержание марганца и соотношение между марганцем и серой также влияет, среди прочего, на образование зародышей и рост графита, поэтому желательным является его невысокое содержание, которое обеспечивает стабильные характеристики. По этим причинам содержание марганца в сплаве согласно настоящему изобретению должно составлять от 0,4 до 0,8 мас.%, предпочтительно - от 0,5 до 0,7 мас.%.

Ниобий (Nb)

Ниобий представляет собой компонент сплава, доступный по сравнительно низкой стоимости, который может полностью или частично заменить молибден, традиционно используемый в качестве компонента в сплавах серого чугуна. Он способствует осаждению графита с последующим положительным влиянием на теплопроводность сплава и, следовательно, на термомеханические характеристики. Ниобий также уменьшает межпластиночное расстояние в перлитной фазе, которая окружает хлопья графита в сплаве, тем самым положительно влияя на прочность сплава. Он также стабилизирует сплав, противодействуя таким образом разрушению перлитной фазы. Он также формирует твердые карбиды ниобия, которые улучшают износостойкость. Однако слишком высокое содержание ниобия снижает обрабатываемость литых продуктов. Поэтому содержание ниобия должно составлять от 0,05 до 0,4 мас.%, предпочтительно - от 0,1 до 0,4 мас.% и более предпочтительно - от 0,15 до 0,35 мас.%.

Хром (Cr)

Хром представляет собой компонент сплава, часто присутствующий в исходном материале для получения сплава серого чугуна. Он положительно влияет на сплав серого чугуна, стабилизируя перлит, однако высокое содержание хрома вызывает «белое» затвердевание, поэтому содержание хрома должно составлять не более 0,4 мас.%. Оно предпочтительно должно составлять 0 до 0,2 мас.%.

Медь (Cu)

Медь представляет собой компонент сплава, который способен формировать часть исходного материала для сплава серого чугуна. Он оказывает стабилизирующее действие на перлитную фазу серого чугуна, однако такое действие снижается, когда матрица становится перлитной, поэтому содержание меди должно быть ограничено не более чем до 0,7 мас.%, предпочтительно составлять от 0,4 до 0,6 мас.%.

Ванадий (V)

Ванадий формирует твердый карбид ванадия, который улучшает износостойкость сплава серого чугуна, однако высокое содержание ванадия повышает риск «белого» затвердевания и затрудняет обрабатываемость литейного материала. Поэтому содержание ванадия в материале не должно превышать 0,2 мас.%.

Титан (Ti)

Титан может составлять часть исходного материала для сплава серого чугуна и формирует карбиды титана, которые оказывают положительное влияние на характеристики износа, однако он затрудняет обрабатываемость литого материала. Поэтому содержание ванадия в материале не должно превышать 0,05 мас.%.

Молибден (Мо)

Молибден оказывает положительное действие на усталостные характеристики сплава серого чугуна при высоких температурах. Поэтому при некоторых видах применения соответствующее содержание молибдена в сплаве серого чугуна составляет до 0,3 мас.%. Однако молибден является дорогостоящим элементом и поэтому, согласно изобретению, желательным является его низкое содержание в сплаве серого чугуна. Поэтому в сплаве серого чугуна согласно настоящему изобретению содержание молибдена может составлять от 0 до 0,3 мас.%. При некоторых видах применения молибден может полностью отсутствовать в сплаве из серого чугуна. Поэтому в сплаве серого чугуна согласно настоящему изобретению содержание молибдена может составлять 0 мас.%.

Ванадий (V) + титан (Ti) + молибден (Мо)

Для сбалансированности характеристик в части износостойкости и усталости при высоких температурах относительно стоимости и обрабатываемости общее количество ванадия, титана и молибдена в сплаве серого чугуна не должно превышать 0,4 мас.%.

Степень насыщения (Sc)

Степень насыщения Sc сплава серого чугуна, выраженная в виде

%С/(4,26-0,317*(%Si)+0,027(%Mn)-0,3(%P)),

должна быть больше 1.

Степень насыщения представляет собой соотношение между общим количеством углерода, введенным в расплав серого чугуна, и содержанием эвтектического углерода в расплаве, которое может быть рассчитано на основании содержания Si, Mn и Р, как указано выше. Соотношение меньше 1 означает, что количество углерода в расплаве ниже эвтектического (гипоэвтектическое); соотношение, равное 1, означает, что количество углерода, введенного в расплав, является эвтектическим, а соотношение больше 1 означает, что количество углерода, введенного в расплав, выше эвтектического (гиперэвтектическое). Соотношение между количеством введенного углерода и эвтектического углерода имеет большое значение для конечной структуры затвердевшего сплава серого чугуна. В том случае, если состав расплава является гипоэвтектическим, содержание аустенита в затвердевшем расплаве будет высоким с последующим негативным влиянием на теплопроводность сплава серого чугуна. В том случае, если расплав является гиперэвтектическим, введенный в него углерод выделится в виде графитовых хлопьев во время затвердевания расплава, придавая сплаву серого чугуна структуру, благоприятную для тормозных дисков. Однако в том случае, если величина Sc расплава слишком высока, существует опасность первичного осаждения графита и последующей его флотации.

Поскольку сплав серого чугуна согласно настоящему изобретению должен подходить для изготовления тормозных дисков, важно, чтобы большое количество пластинчатого графита разделялось во время затвердевания расплава, потому что графитовые хлопья способствуют теплопроводности в тормозных дисках. Поэтому содержание Si, Mn и Р должно быть подобрано таким образом, чтобы степень насыщения была больше 1. Максимальный верхний предел Sc зависит от конкретной детали, для которой будет использован сплав. Для сплава серого чугуна согласно настоящему изобретению, подходящего для изготовления тормозных дисков, Sc должен составлять менее 1,07.

Остаток сплав серого чугуна согласно настоящему изобретению включает железо и возможные неизбежные загрязняющие примеси. Такие загрязняющие примеси, также называемые «природными загрязняющими примесями», могут, например, поступать из металлического лома, используемого в качестве исходного материала для сплава серого чугуна согласно настоящему изобретению или быть результатом используемых способов производства.

ОПИСАНИЕ ЧЕРТЕЖА

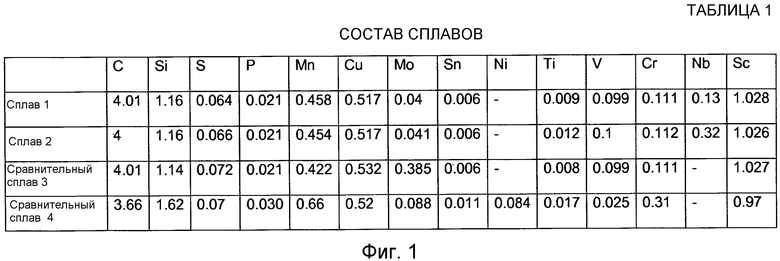

Фиг.1: Таблица составов сплавов согласно настоящему изобретению и сравнительных сплавов.

ПРИМЕРЫ

Сплав согласно настоящему изобретению описан ниже на основании конкретных примеров.

На первой стадии получают два сплава согласно настоящему изобретению, называемых «Сплав 1» и «Сплав 2». Для сравнения также получают два сплава, доступных в настоящее время на рынке, называемых «Сравнительный сплав 3» и «Сравнительный сплав 4». В таблице 1 указаны составы соответствующих сплавов 1-4. Она показывает, что сплавы согласно настоящему изобретению содержат небольшие количества такой неизбежной загрязняющие примеси, как олово.

«Сравнительный сплав 3» используют в тормозных дисках, которые, согласно производителям транспортных средств, имеют очень продолжительные сроки службы. «Сравнительный сплав 4» представляет собой сплав, используемый в тормозных дисках, которые, согласно производителям транспортных средств, имеют очень хороший срок службы.

Сплавы получают традиционным промышленным путем, методами, подходящими для серийного производства.

Тормозные диски изготавливают из сплавов традиционным способом. Отбирают образцы их поверхностей трения.

Измеряют твердость при комнатной температуре в HBW10/3000 образцов, взятых из тормозных дисков, изготовленных из сплавов серого чугуна согласно настоящему изобретению. Сплав 1 имеет твердость 155 HBW10/3000, а сплав 2 имеет твердость 169 HBW10/3000. Исходя из предыдущего опыта измеренные показатели твердости показывают, что сплавы согласно настоящему изобретению реализуют достаточно хорошую износостойкость для того, чтобы подходить в качестве материала для тормозных дисков.

Затем образцы, взятые из тормозных дисков, изготовленных из сплавов серого чугуна согласно настоящему изобретению, и из дисков, изготовленных из сравнительных сплавов, подвергают испытаниям на теплопроводность.

Теплопроводность сплавов серого чугуна является очень важным мерилом того, насколько хорошо тормозной диск, изготовленный из них, будет противостоять термомеханической усталости в работе. Это объясняется тем, что чем выше теплопроводность в тормозном диске, тем быстрее и равномернее будет отведена термическая энергия, возникающая в нем во время торможения. Это обеспечивает меньшее напряжение в диске во время торможения и, следовательно, меньший риск формирования в нем трещин.

Теплопроводность соответствующих сплавов измеряли в Вт/мК методом «лазерной вспышки» при ряде температур с целью составления графика теплопроводности во время цикла торможения. Теплопроводность различных сплавов указана в Таблице 2.

Таблица 2 показывает, что теплопроводность сплавов согласно настоящему изобретению, измеренная при каждой температуре, существенно выше теплопроводности сравнительного сплава 4, но близка к теплопроводности сравнительного сплава 3. Иными словами, измеренная теплопроводность сплавов согласно настоящему изобретению по сравнению с теплопроводностью известных сравнительных сплавов показывает, что сплавы согласно настоящему изобретению очень хорошо подходят для использования в тормозных дисках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ЖЕЛЕЗА (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2216604C2 |

| ЧУГУННЫЙ СПЛАВ ДЛЯ ГОЛОВОК ЦИЛИНДРОВ | 2010 |

|

RU2491363C2 |

| ЧУГУН С НИОБИЕМ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2013 |

|

RU2639194C2 |

| Чугун | 1982 |

|

SU1047985A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| ЧУГУН, СОДЕРЖАЩИЙ НИОБИЙ, И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2562175C2 |

| Чугун | 2020 |

|

RU2733940C1 |

| Чугун | 1987 |

|

SU1468957A1 |

| СПЛАВ ФЕРРОСИЛИЦИЯ С ВАНАДИЕМ И/ИЛИ НИОБИЕМ, ПРОИЗВОДСТВО СПЛАВА ФЕРРОСИЛИЦИЯ С ВАНАДИЕМ И/ИЛИ НИОБИЕМ И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2831573C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

Изобретение относится к сплаву серого чугуна и может быть использовано для изготовления тормозных дисков транспортных средств. Серый чугун содержит, в мас.%: С: ≤4,2%, Si: <1,30%, Mn: 0,4-0,8%, Nb: 0,05-0,4%, Cr: ≤0,4%, Cu: ≤0,7%, V+Ti+Mo: ≤0,4%, P: <0,05%, S: <0,1%, остальное - Fe и неизбежные примеси, при этом выполняется следующее условие: Sc=%С/(4,26-0,317*(%Si)+0,027(%Mn)-0,3(%P))>1, где Sc - степень насыщения. Изобретение направлено на разработку экономичного состава серого чугуна, обладающего высоким сопротивлением термомеханической усталости и высоким сопротивлением износу. 2 н. и 10 з.п. ф-лы, 1 пр., 2 табл.

1. Серый чугун, подходящий в качестве материала для тормозных дисков, содержащий, в мас.%:

а также по меньшей мере один элемент из:

V ≤0,2, Ti ≤0,05, Мо ≤0,3, Сr ≤0,4, при соблюдении соотношения V+Ti+Mo ≤0,4, причем

Р: <0,05%

S: <0,1%

остальное - Fe и неизбежные примеси,

при этом выполняется следующее соотношение: Sc=%С/(4,26-0,317*(%Si)+0,027(%Mn)-0,3(%P))>1, где Sc - степень насыщения, соответствующая соотношению между общим количеством углерода, введенного в расплав, и его эвтектическим содержанием.

2. Серый чугун по п. 1, в котором содержание С составляет 3,9-4,1%.

3. Серый чугун по п. 1, в котором содержание Si составляет 1-1,25%.

4. Серый чугун по п. 1, в котором содержание Мn составляет 0,5-0,7%.

5. Серый чугун по п. 1, в котором содержание Nb составляет 0,1-0,4%.

6. Серый чугун по п. 5, в котором содержание Nb составляет 0,15-0,35%.

7. Серый чугун по п. 1, в котором содержание Сr составляет ≤0,2%.

8. Серый чугун по п. 1, в котором содержание Сr составляет 0%.

9. Серый чугун по п. 1, в котором содержание Сu составляет 0,4-0,6%.

10. Серый чугун по п. 1, в котором содержание S составляет менее 0,08%.

11. Серый чугун по п. 1, в котором содержание Р составляет менее 0,025%.

12. Тормозной диск, отличающийся тем, что он выполнен из серого чугуна по любому из пп. 1-11.

| Планиметр | 1928 |

|

SU14655A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

| ЧУГУН ДЛЯ ВАЛКОВ | 1993 |

|

RU2017854C1 |

| JP 60247037 A, 06.12.1985 | |||

Авторы

Даты

2015-04-20—Публикация

2011-11-29—Подача