Изобретение относится к области координационной химии, включающей физикохимию наноструктур и коллоидных систем, и заключается в том, что образование углеродметаллсодержащих наноструктур проводится путем дегидрополиконденсации и карбонизации с помощью термохимических методов.

Известен метод получения углеродных нанотрубок, использующий пиролиз полиэтилена. Процесс образования углеродных нанотрубок идет в кварцевом трубчатом реакторе при давлении 4 атм, в атмосфере гелия при температуре 800oС на никелевой фольге, являющейся катализатором. Полученные углеродные слои содержат нанотрубки диаметром 20-60 нм [1]. Однако, при таком методе велики энергетические затраты, что ведет к увеличению стоимости получаемых материалов.

Наиболее близким техническим решением является способ получения углеродметаллсодержащих наноструктур путем нагрева ароматических углеводородов, содержащих конденсированные шестичленные кольца. Нагрев проводят при температуре 300oС в присутствии ультрадисперсных металлов и окислителей, способствующих дегидрополиконденсации и при мольном соотношении ароматического углеводорода, окислителя и металла 1:(5-10):(0,16-10) [2].

Однако упомянутый прототип имеет следующие недостатки: получаемые продукты представляют собой беспорядочно расположенные друг относительно друга протяженные образования цилиндрической формы, которые в ряде случаев собраны в пучок и заключены в оболочки, что затрудняет их практическое применение.

В данном изобретении предлагается способ получения углеродных наноструктур при низкой температуре (от 90 до 160oС) на поверхности алюминиевой или медной фольги. Дополнительным отличием предложенного способа является получение углеродметаллсодержащих наноструктур, фиксированных на поверхности металлической фольги, что облегчает их практическое использование, а также использование в качестве одного из компонентов среды синтеза поливанадиевой кислоты.

Задача решается путем нагрева фольги, помещенной в реакционную смесь, состоящую из ароматических углеводородов и хлоридов металлов или поливанадиевой кислоты.

Технический результат - снижение энергетических затрат за счет уменьшения времени синтеза и температуры (90-160oС), а также возможность низкотемпературного получения углеродных наноструктур на металлических подложках, что, за счет частичной ориентации относительно подложки, облегчает практическое использование, например, с целью дальнейшего нанесения слоев покрытий, сорбентов, каталитических систем.

В указанных средах под действием окислительного дегидрирования ароматических углеводородов происходит образование полимерных структур с последующим сворачиванием полимерных цепочек в спирали, диаметр которых определяется расстоянием между слоями в используемой среде [3]. Затем при дальнейшем дегидрировании и конденсации ароматических колец происходит сшивка зарождающихся спиралей, в результате чего образуются протяженные углеродные цилиндрические наноструктуры. Фиксирование наноструктур на поверхности фольги происходит благодаря их взаимодействию с металлическими гранями (присутствующими на поверхности медной фольги) или малыми частицами переходных металлов на поверхности (присутствующими на электрохимически обработанной анодированной или не анодированной алюминиевой фольге). Соответственно, в синтезе применялись необработанная медная или обработанная алюминиевая фольги.

Изучение структуры полученных углеродных образований проводилось с помощью растрового электронного микроскопа LEO 982 фирмы "Карл Цейс".

Состав полученных углеродных образований исследовался с помощью рентгенофазового анализа на аппарате ДРОН - 3М. В качестве катода использовалась медь (с длиной волны 1,54178 ангстрем), в качестве гасителя β-лучей использовался угольный монохроматор; угол отражения составлял 13o. Запись значений интенсивности производилась каждые 5 с.

По данным электронной микроскопии установлено формирование трех типов наноструктур: многослойные углеродные нанотрубки, сферические углеродные наночастицы, мелкокристаллические углеродные структуры.

По данным рентгенофазового анализа определялось процентное содержание веществ, входящих в состав получаемых продуктов, в частности, определено, что содержание углерода составило около 91%.

Изобретение поясняется графическими материалами:

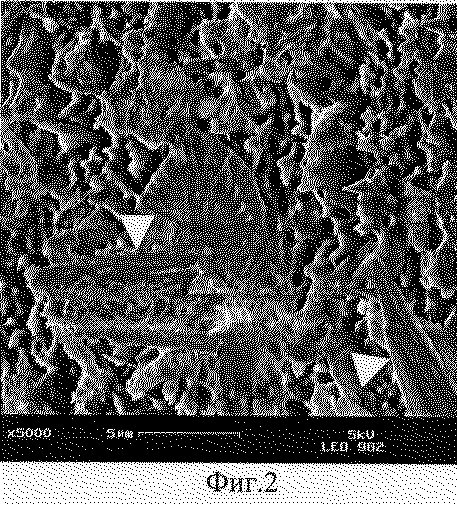

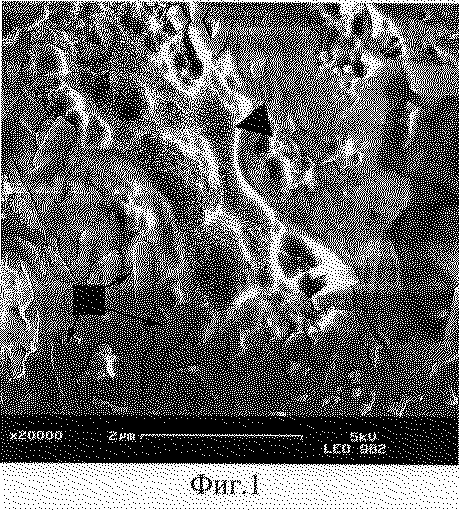

На фиг. 1 представлен общий вид поверхности алюминиевой фольги, где представлены углеродные наноструктуры. Квадратным и треугольным указателями отмечены соответственно пучки нанотрубок на поверхности анодного оксида алюминия и участок структуры исходного анодного оксида.

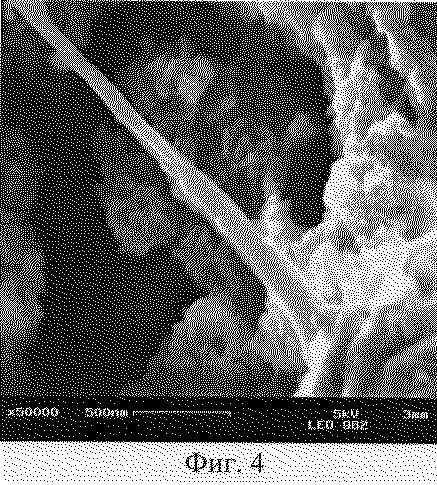

На фиг.2 представлена микрофотография углеродной структуры в виде пучков нанотрубок на основании. Треугольными указателями отмечены сростки тубуленов.

На фиг.3 представлена микрофотография углеродной структуры в виде пучка нанотрубок. Треугольным указателем отмечен пучок нанотрубок.

На фиг. 4 представлена микрофотография алюминиевой фольги, где показан вид отдельной углеродной нанотрубки в слое анодного оксида алюминия, расположенной под углом к поверхности.

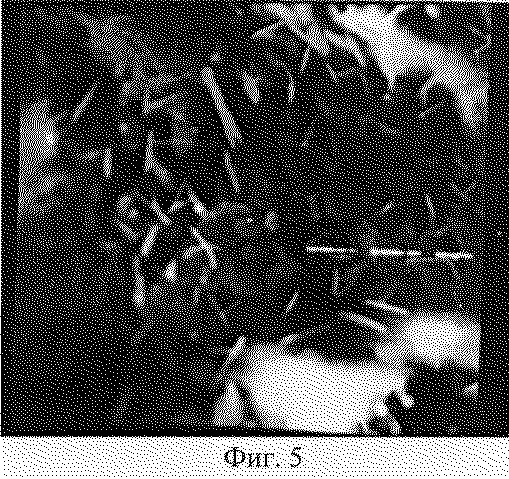

На фиг.5 представлена микрофотография поверхности медной фольги, содержащей углеродные наноструктуры, представляющие собой нанотрубки, расположенные под углом к поверхности фольги.

На фиг. 6 представлена рентгенограмма, полученная с поверхности медной фольги, выдержанной в среде синтеза, состоящей из антрацена и поливанадиевой кислоты.

Пример 1. Предлагаемый способ получения углеродметаллсодержащих наноструктур реализован следующим образом: процесс формирования наноструктур протекает на алюминиевой фольге, поверхность которой покрыта термически стабильным оксидом алюминия (Аl2О3). Алюминиевая фольга обрабатывалась электрохимически в растворе сульфата меди (CuSО4) с целью получения наноразмерных частиц меди в слое оксида алюминия (катод), образование которых имеет место наряду с протеканием иных процессов (образование слоя металлической меди, внедрение ионов Сu2+ в дефекты оксида). Подготовленная таким образом фольга с нанесенной на нее реакционной смесью, состоящей из антрацена, хлорида алюминия (АlСl3), хлорида натрия (NaCl) и хлорида никеля (NiCl2) в мольном соотношении 1:10:10:2, помещались в кварцевую лодочку, которая нагревалась в кварцевой печи и выдерживалась при температуре 160oС до получения неплавкой массы черного цвета (около 3 ч). Хлорид алюминия выполнял функцию комплексообразующего вещества, облегчая разрыв связи С-Н, хлорид никеля являлся реагентом, вызывающим окислительную дегидрополиконденсацию [3], хлорид натрия вводился как добавка, предотвращающая сублимацию хлорида алюминия. После синтеза фольга промывалась кипящей водой и орто-ксилолом для удаления соответственно неорганической и органической фазы.

В ходе процесса наблюдалось интенсивное выделение газообразных продуктов реакции, представляющих собой преимущественно хлористый водород. На промытой фольге наблюдалось образование темных участков. С помощью электронной микроскопии было установлено, что эти участки представляют собой оксидный слой металла с внедренными в него углеродными образованиями (фиг.1). На отдельных участках выявлены фрагменты объемной фазы, не удаляющиеся без разрушения образца, что указывает на высокую адгезию полученных углеродных образований к поверхности фольги.

Пример 2. Способ получения углеродметаллсодержащих наноструктур отличается тем, что алюминиевая фольга анодировалась в 20% растворе серной кислоты (H2SO4) при напряжении 15 В, плотности тока 2 А/дм2, при температуре 20oС в течение 1 ч, после чего промывалась дистиллированной водой при непрерывном перемешивании в течение 20 мин и высушивалась при температуре 120oС в течение 1 ч. Электрохимическая обработка и синтез проводились аналогично примеру 1 (фиг.2).

Полученные с помощью растровой электронной микроскопии микрофотографии (фиг. 3, 4) показывают, что на поверхности алюминиевой фольги образуются углеродные наноструктуры в виде нанотрубок, в некоторых случаях одиночных (фиг. 4), расположенных под некоторым углом к поверхности фольги. Диаметр нанотрубок варьируется от 10 до 200 нм.

Пример 3. Способ получения углеродметаллсодержащих наноструктур отличается тем, что процесс формирования наноструктур протекает на медной фольге, которая перед синтезом обезжиривалась ацетоном и дополнительной обработке не подвергалась. Фольга помещалась в реакционную смесь, состоящую из антрацена и поливанадиевой кислоты (Н2V12О31•nН2О) в соотношении 1:1, которая нагревалась в тигле на песочной бане при температуре 90oС до получения неплавкой массы черного цвета (около 5 ч). Образец промывался и исследовался аналогично примеру 1.

Пример 4. Способ получения углеродметаллсодержащих наноструктур отличается тем, что на медную фольгу, предварительно обезжиренную ацетоном и дополнительной обработке не подвергавшуюся, наносилась смесь, состоящая из антрацена, хлоридов алюминия, натрия и никеля в мольном соотношении 1:10:10:2. Далее по примеру 1 (фиг.5).

Процентное содержание получаемых продуктов определялся с помощью рентгенофазового анализа по максимальным пикам отражения (фиг.6). Определено, что образующиеся структуры состоят в основном из углерода (графит) и меди (отражения, оставленные медной фольгой).

Количественный расчет (вычисление проводились по площадям, находящимся под основанием гало и под пиками) показал, что содержание углерода составляет 91%.

Предлагаемый способ получения углеродметаллсодержащих наноструктур в активных средах снижает энергетические затраты синтеза, а также предоставляет возможность получения углеродных нанотрубок на металлической подложке.

Использование предлагаемого способа получения наноструктур обеспечивает по сравнению с существующими способами следующие преимущества:

1. Снижение энергетических затрат за счет уменьшения времени синтеза и температуры (90-160oС).

2. Возможность низкотемпературного получения углеродных наноструктур на металлических подложках, что, за счет частичной ориентации относительно подложки, облегчает практическое использование, например, с целью дальнейшего нанесения слоев покрытий, сорбентов, каталитических систем.

Источники информации

1. Carbon, 36 (1998), 713.

2. Патент 2169699, С 01 В 31/02. Опубликованный 27.06.2001. Бюл. 18 (прототип).

3. В. И.Кодолов, О.Ю.Болденков, Н.В.Хохряков, С.Н.Бабушкина, А.П.Кузнецов, О.А.Николаева, Я.Керене, Э.Ш.Шаяхметова, Г.И.Яковлев. Аналитика и контроль, 4 (1999), 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 1999 |

|

RU2169699C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 2001 |

|

RU2225835C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ УГЛЕРОДНЫХ НАНОСТРУКТУР ИЗ ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ С ДОБАВКАМИ НЕОРГАНИЧЕСКИХ СОЛЕЙ | 2002 |

|

RU2221744C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ УГЛЕРОДНЫХ НАНОСТРУКТУР ВЗАИМОДЕЙСТВИЕМ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СОЛЕЙ d-МЕТАЛЛОВ | 2006 |

|

RU2323876C1 |

| СИСТЕМА ДЛЯ ВЫСОКОЭФФЕКТИВНОГО ПРЕОБРАЗОВАНИЯ И АККУМУЛИРОВАНИЯ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ УГЛЕРОДНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2469442C1 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ ЭТАНОЛА | 2012 |

|

RU2516548C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР ИЗ ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И МЕТАЛЛСОДЕРЖАЩИХ ВЕЩЕСТВ | 2006 |

|

RU2337062C2 |

| УГЛЕРОДНЫЕ НАНОСТРУКТУРЫ И СЕТКИ, ПОЛУЧЕННЫЕ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ПАРОВОЙ ФАЗЫ | 2011 |

|

RU2579075C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ ОРИЕНТИРОВАННЫХ ЖГУТОВ УГЛЕРОДНЫХ НАНОВОЛОКОН | 2009 |

|

RU2393276C1 |

Изобретение предназначено для координационной химии, в частности для физикохимии наноструктур и коллоидных систем, и может быть использовано при изготовлении покрытий, сорбентов, катализаторов. В качестве подложки используют медную или алюминиевую фольгу. Алюминиевую фольгу предварительно обрабатывают электрохимически в растворе CuSO4, причем фольга является катодом, или анодируют в 20%-ном растворе H2SO4 при напряжении 15 В, плотности тока 2 А/дм2 1 ч при 20oС. На фольгу наносят реакционную смесь, содержащую ароматический углеводород, AlCl3, NaCl и NiCl2 в мольном соотношении 1:10: 10:2 соответственно или ароматический углеводород и поливанадиевую кислоту в мольном соотношении 1:1. Нагревают до температуры, не превышающей 160o С. В качестве ароматического углеводорода можно использовать антрацен. Получают пленки наноструктур с хорошей адгезией к подложке. Наноструктуры могут иметь вид пучков нанотрубок, сростков турбуленов, расположенных под различными углами к подложке. 6 з.п. ф-лы, 6 ил.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМЕТАЛЛСОДЕРЖАЩИХ НАНОСТРУКТУР | 1999 |

|

RU2169699C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВЫХ НАНОТРУБОК | 1998 |

|

RU2135409C1 |

| US 5482601 A, 09.01.1996 | |||

| US 6278231 A, 21.08.2001 | |||

| Магнитоакустический преобразователь к ультразвуковому дефектоскопу | 1982 |

|

SU1061043A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| MUSATOV A.L | |||

| et al, Emission from Nanotube Carbon Layers Grouth on Ni Foil, Fullerenes and Atomic Clusters, St | |||

| Petersburg, Russia, July 2-6, 2001, p.57 | |||

| NICOLAEVA O.A | |||

| et al | |||

| Investigation of Carbon Metal From Functional Polimers, Fullerenes and Atomic Clusters, St | |||

| Petersburg, Russia, July 2-6, 2001, p.117. | |||

Авторы

Даты

2004-02-10—Публикация

2002-02-26—Подача