Изобретение относится к технологии получения соединений свинца, а именно к способам получения солей свинца, в частности хлорида свинца (II).

Известны способы получения хлорида свинца, заключающиеся во взаимодействии растворов солей свинца (II) с хлор-ионами, соляной кислоты с металлическим свинцом, окисью, гидроокисью или карбонатом свинца (II), а также путем взаимодействия оксида свинца с раствором хлорида аммония [1, 2, 3].

Недостатком указанных способов является использование специальных хлорсодержащих агентов и соединений свинца реактивной квалификации.

Известен способ получения хлорида свинца из сульфидных руд, содержащих сульфид свинца. Он предусматривает взаимодействие руды с водным раствором хлорида меди (II) в присутствии хлорида натрия при нагревании и перемешивании [4]. Образовавшийся хлорид свинца наряду с другими твердыми компонентами руды отделяют фильтрацией от раствора и обрабатывают концентрированным раствором диссоциированных хлоридов металлов с целью избирательного растворения хлорида свинца. Образовавшийся маточный раствор отфильтровывают и выделяют из него кристаллизацией чистый хлорид свинца.

Недостатками способа получения хлорида свинца из сульфидных руд являются его сложность (многостадийность), а также использование целого ряда хлоридов металлов (хлорид меди (II), хлорид натрия).

Наиболее близким к предлагаемому является способ получения хлорида свинца, заключающийся в обработке возгонов (пылей) электродуговых печей состава, мас. %: РbО - 3,3; ZnO - 30,4; Сr2O3 - 0,28; CdO - 0,07; Fе2O3 - 28,4; MnO - 3,5; SiO2 - 14,8; CaO - 3,7; MgO - 2,0 водным раствором хлорида железа (III) в присутствии хлоридов других металлов с общей высокой концентрацией (до 199 г/л по Сl--иону). Обработку проводят в автоклаве при температуре не ниже 140oС в течение 240 мин (оптимальный режим - 175oС, 90 мин). Образовавшуюся при этом пульпу фильтруют для отделения гематита от маточного раствора, содержащего хлориды свинца и цинка. Маточный раствор охлаждают до температуры ниже 80oС, при этом происходит кристаллизация (осаждение) хлорида свинца, который отделяют фильтрацией, промывают и сушат [5].

Признаки прототипа, которые совпадают с существенными признаками заявляемого изобретения, следующие: обработка пылевидного отхода производства свинца при нагревании водным раствором реагента; фильтрация образовавшейся пульпы; охлаждение образовавшегося при фильтрации маточного раствора; отделение от маточного раствора фильтрацией хлорида свинца, его промывка и сушка.

Недостатком способа является использование высокой температуры обработки (автоклавный процесс) и хлоридных растворов высокой концентрации.

Задача изобретения - упрощение способа за счет снижения температуры обработки отхода и исключение использования хлоридсодержащих агентов, а также утилизация кислотно-растворимых форм отхода вторичного производства свинца.

Поставленная задача была решена за счет того, что в известном способе получения хлорида свинца, включающем обработку пылевидного отхода производства свинца водным раствором реагента при нагревании с последующими фильтрацией, охлаждением, повторной фильтрацией, промывкой и сушкой полученного продукта, в качестве пылевидного отхода используют отход вторичного производства свинца состава, мас.%: Рb - 68-69; S - 7,4-7,8; MgO - 5,0-5,3; С - 2,5-3,0; SiO2 - 1,5-1,84; Сu - 1,0-1,2; Sb - 1,4-1,5; Sn - 0,95-1,2; Аl2О3 - 0,8-0,88; CaO - 0,5-0,87; Fe - 0,29-0,3; Ni - 0,34; Сl - 3,0-5,0; частицы углеродсодержащих материалов - остальное. В качестве реагента для обработки отхода используют раствор азотной кислоты с концентрацией 0,1-58,2 мас.% НNО3, а обработку ведут при перемешивании и нагревании до температуры 50-100oС. Причем соотношение отход: раствор азотной кислоты выбирают равным 1: 5-1:22,5.

Отличительными признаками заявляемого изобретения от прототипа являются: использование в качестве пылевидного отхода производства свинца отхода вторичного производства свинца состава, мас.%: Рb - 68-69; S -7,4-7,8; MgO - 5,0-5,3; С - 2,5-3,0; SiO2 - 1,5-1,84; Сu - 1,0-1,2; Sb - 1,4-1,5; Sn - 0,95-1,2; Аl2О3 - 0,8-0,88; CaO - 0,5-0,87; Fe - 0,29-0,3; Ni - 0,34; Сl - 3,0-5,0; частицы углеродсодержащих материалов - остальное; использование в качестве реагента раствора азотной кислоты с концентрацией 0,1-58,2 мас.% НNО3; обработка отхода реагентом при перемешивании и нагревании до температуры 50-100oС; соотношение отход: раствор азотной кислоты должно быть равным 1:5-1:22,5.

Использование в качестве пылевидного отхода производства - отхода вторичного производства свинца - позволяет исключить использование хлоридсодержащих агентов, т.к. хлорид-ионы содержатся в составе отхода.

Обработка отхода вторичного производства свинца раствором азотной кислоты позволяет перевести свинец в водорастворимую форму и тем самым получить хлорид свинца.

Процесс взаимодействия отхода с азотной кислотой начинается практически уже при комнатной температуре, повышение температуры до 100oС существенно ускоряет это взаимодействие и увеличивает выход продукта.

На количество получаемого хлорида свинца оказывает влияние и концентрация раствора азотной кислоты: первоначально с ростом концентрации азотной кислоты выход хлорида свинца увеличивается, а затем при очень высоких значениях концентрации азотной кислоты он падает за счет роста его растворимости.

Выбор соотношения отход: раствор азотной кислоты 1:5 обусловлен удобством проведения процесса перемешивания (чем больше твердой фазы, тем труднее осуществлять перемешивание), другой предел соотношения 1:22,5 обусловлен вообще возможностью выделения хлорида свинца в виде твердого продукта.

Сведения, подтверждающие возможность осуществления изобретения. Пылевидный отход вторичного производства свинца в количестве 20-62,5 г помещали в коническую колбу, добавляли 300-1406 мл 0,1-58,2 мас.% раствора НNО3 и, перемешивая, нагревали до температуры 50-100oС. Полученную пульпу выдерживали при заданной температуре в течение 1 ч при перемешивании. Затем пульпу отфильтровывали и охлаждали до комнатной температуры. Полученный осадок отфильтровывали от маточного раствора, промывали водой и сушили при температуре 105oС.

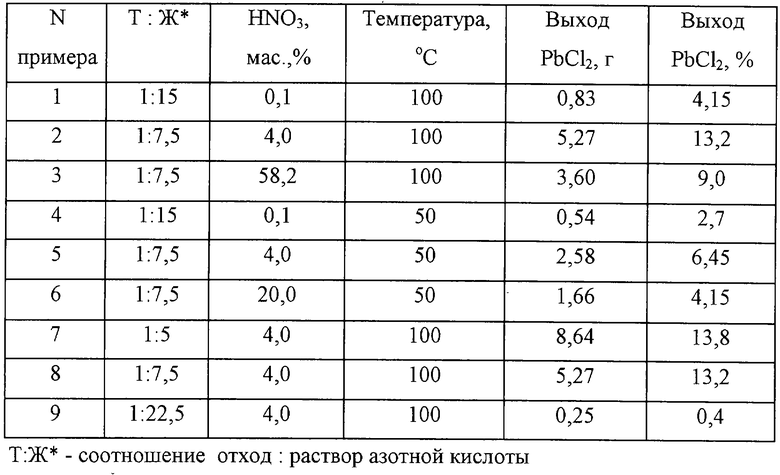

Результаты экспериментов приведены в таблице.

Выход хлорида свинца определен из соотношения масс получившегося хлорида свинца к исходной массе использованного отхода вторичного производства свинца.

Предлагаемый способ получения хлорида свинца путем обработки отхода вторичного производства свинца раствором азотной кислоты позволяет существенно снизить (по сравнению с прототипом) температуру обработки, тем самым отказаться от процесса обработки отхода в автоклаве, отказаться от использования хлоридсодержащих агентов, т.е. упростить способ.

Источники информации:

1. Рипан Р. , Четяну И. Неорганическая химия, т.1, M., Мир, 1971, с. 451-452.

2. Михайленко Я.И. Курс общей и неорганической химии. M., Высшая школа, 1966, с. 502-503.

3. Кокозей В. Н., Поляков В.Р., Павленко В.А. Способ получения хлорида свинца. А.с. СССР 1710509, 1988.

4. J.M. Demarthe, A. Georgeaux. Pat. USA N 4902343, 1990.

5. Mc Elroy, O. Roderick. luternat. Pat. N WO 94/19501, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА ПЫЛИ АФФИНАЖНОГО ПРОИЗВОДСТВА | 2008 |

|

RU2370555C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

| Способ получения блоков пеносиликата | 2002 |

|

RU2225373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КОБАЛЬТА | 1992 |

|

RU2036153C1 |

| СПОСОБ ОЧИСТКИ СЕРЕБРОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2012 |

|

RU2514554C2 |

| Способ сернокислотной переработки скандийсодержащего сырья | 2023 |

|

RU2806940C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ В КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА (ВАРИАНТЫ) | 2002 |

|

RU2221643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2001 |

|

RU2198842C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

Изобретение относится к технологии получения соединений свинца, а именно к способам получения солей свинца, в частности хлорида свинца. Способ получения хлорида свинца заключается в том, что отход вторичного производства свинца обрабатывают водным раствором азотной кислоты с концентрацией 0,1-58,2 мас.% HNO3, при перемешивании и нагревании до температуры 50-100oС. Соотношение отход: раствор азотной кислоты должно быть равным 1:5 - 1:22,5. Полученную пульпу подвергают фильтрации. Фильтрат - маточный раствор - охлаждают, выделившиеся при этом кристаллы свинца отфильтровывают, промывают и сушат. Отход вторичного производства свинца имеет следующий состав, мас.%: Pb 68÷69; S 7,4÷7,8; MgO 5,0÷5,3; С 2,5÷3,0; SiO2 1,5÷1,84; Cu 1,0÷1,2; Sb 1,4÷1,5; Sn 0,95÷1,2; Al203 0,8÷0,88; СаО 0,5÷0,87; Fe 0,29÷0,3; Ni 0,34; Cl 3,0÷5,0; частицы углеродсодержащих материалов - остальное. Технический результат: упрощение способа за счет снижения температуры обработки отхода и исключение использования хлоридсодержащих агентов, а также утилизация кислотно-растворимых форм отхода вторичного производства свинца. 3 з.п.ф-лы, 1 табл.

| WO 9419501 A, 09.08.1994 | |||

| Способ переработки хлористых свинцовых пылей | 1990 |

|

SU1726543A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2079561C1 |

| Механизм передвижения крана мостового типа | 1982 |

|

SU1071569A1 |

| МЕХАНИЗМ ПОВОРОТА РАБОЧЕЙ ПЛАТФОРМЫ МОНТАЖНОГО ПОДЪЕМНИКА | 0 |

|

SU391986A1 |

Авторы

Даты

2004-01-27—Публикация

2002-03-14—Подача