Изобретение относится к способу получения холоднокатаных лент или листов из низколегированной стали.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результаты является способ получения холоднокатаных лент или листов, известный из Европейского патента ЕР 0539962 (МПК 7 С 21 D 8/04, 05.05.1993).

Известный способ включает выплавку низколегированной стали, содержащей не более 0,2% соответственно углерода, алюминия, титана, ванадия, ниобия и не более 1% соответственно кремния и марганца, бор в количестве, необходимом для связывания азота, остальное железо и неизбежные примеси, разливку с получением слябов или тонких слябов, или ленты, горячую прокатку слябов или тонких слябов, или ленты с конечной температурой прокатки 800-900oС, а также наматывание горячекатаной ленты при температуре ниже 650oС, холодную прокатку и отжиг. После плавки сталь разливают известным образом, как правило, способом непрерывной разливки, а затем проводят горячую и холодную прокатку с последующим отжигом.

На величину температуры отжига, необходимой для полной рекристаллизации холоднокатаных ленты или листа, можно воздействовать на предыдущих стадиях получения стальной ленты. В частности, известно, что температуру рекристаллизации можно понизить за счет высокой температуры при наматывании горячекатаной ленты и высокой степени обжатия при холодной прокатке.

Поэтому в основу изобретения положена задача снизить производственные затраты и связанную с ними себестоимость получения полностью рекристаллизованной холоднокатаной ленты или листовой заготовки.

Поставленная задача решается тем, что в способе получения холоднокатаных лент или листов, включающем выплавку низколегированной стали, содержащей не более 0,2% соответственно углерода, алюминия, титана, ванадия, ниобия и не более 1% соответственно кремния и марганца, бор в количестве, необходимом для связывания азота, остальное железо и неизбежные примеси, разливку с получением слябов, тонких слябов или ленты, горячую прокатку слябов, тонких слябов или ленты с конечной температурой прокатки ниже температуры Аr3, наматывание горячекатаной ленты при температуре ниже 650oС, холодную прокатку и отжиг, согласно изобретению, прокатку слябов, тонких слябов или ленты осуществляют с начальной температурой свыше 1100oС, холодную прокатку ведут со степенью обжатия не более 50%, а отжиг ведут при максимально низкой температуре в диапазоне 520-780oС, не зависящей от степени обжатия при холодной прокатке и определяемой составом стали, в течение достаточно длительного времени до полной рекристаллизации.

В основе изобретения лежит неожиданная констатация того факта, что благодаря пониженной конечной температуре горячей прокатки и низкой температуре при намотке может происходить полная рекристаллизация холоднокатаной ленты или листовой заготовки при относительно низкой температуре, практически не зависящей от степени обжатия при холодной прокатке. Низкая температура рекристаллизационного отжига позволяет снизить расход энергии и затраты.

Наряду с приведенным выше содержанием легирующих элементов стали могут содержать в себе до 0,01% азота, а также бор в количестве, необходимом для связывания азота (>0,78 • N). Кроме того, допускаются и другие легирующие элементы в незначительном количестве, которые не влияют отрицательно на условия рекристаллизации.

Конечная температура горячей прокатки должна быть меньше температуры Аr3 по возможности на около 50oС, а температура при намотке должна составлять предпочтительно от 300 до 600oС. Стали с малым содержанием элементов внедрения и низким содержанием углерода до 0,01% или стали, микролегированные Ti, V, Nb, могут отжигаться до полной рекристаллизации в температурном диапазоне 600-780oС, а немикролегированные стали могут отжигаться с достижением полной рекристаллизации - совершенно независимо от степени обжатия при холодной прокатке - при еще более низкой температуре, лежащей в диапазоне 500-680oС.

Подробнее изобретение поясняется с помощью пяти примеров.

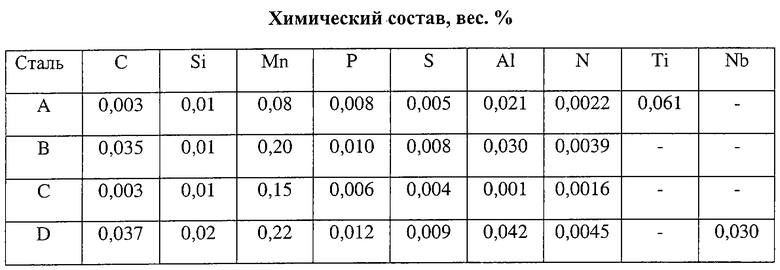

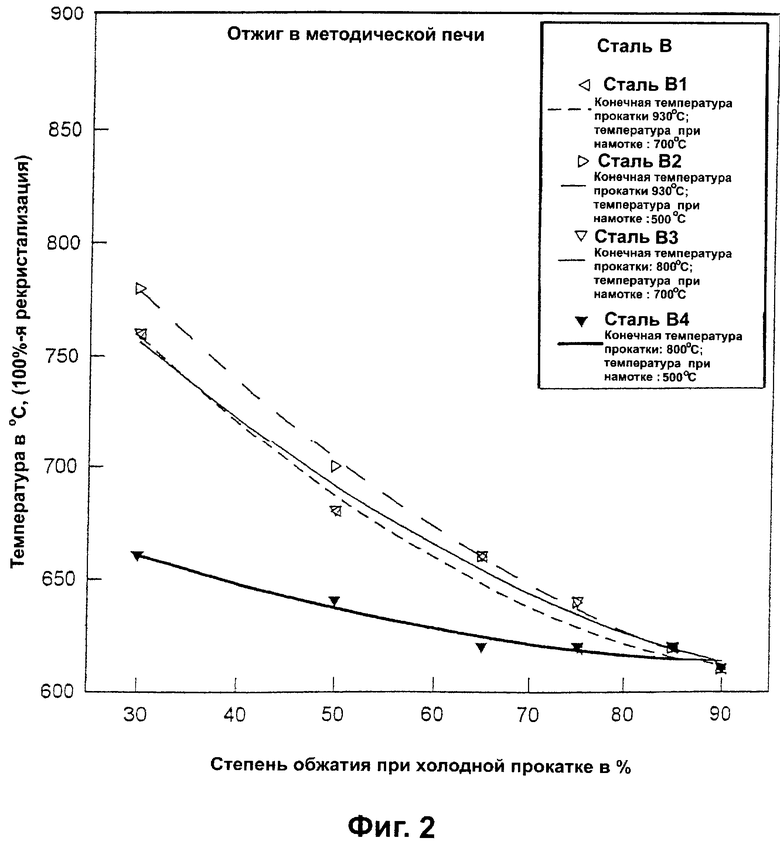

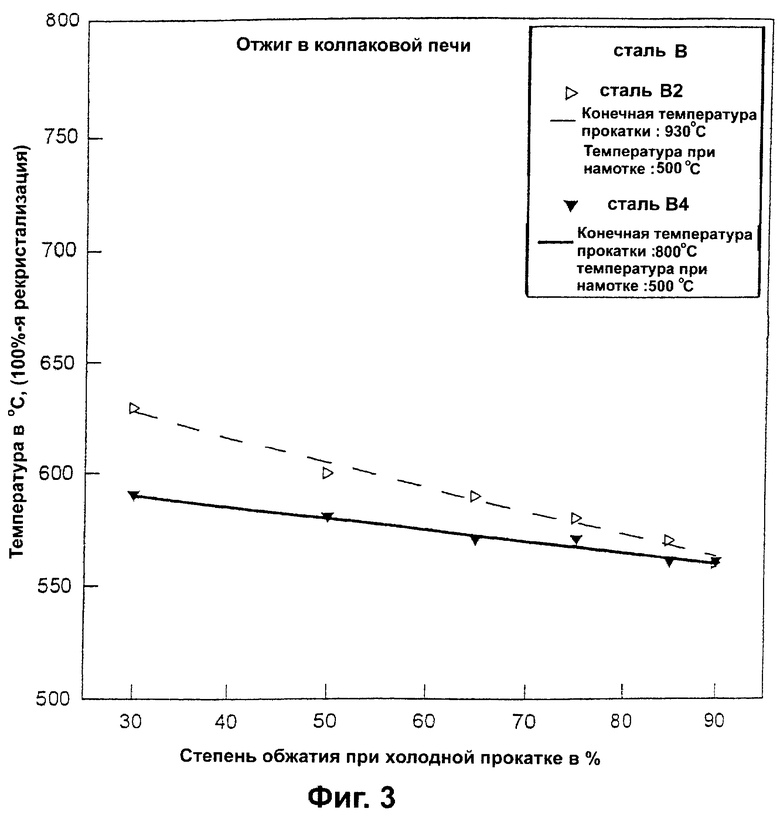

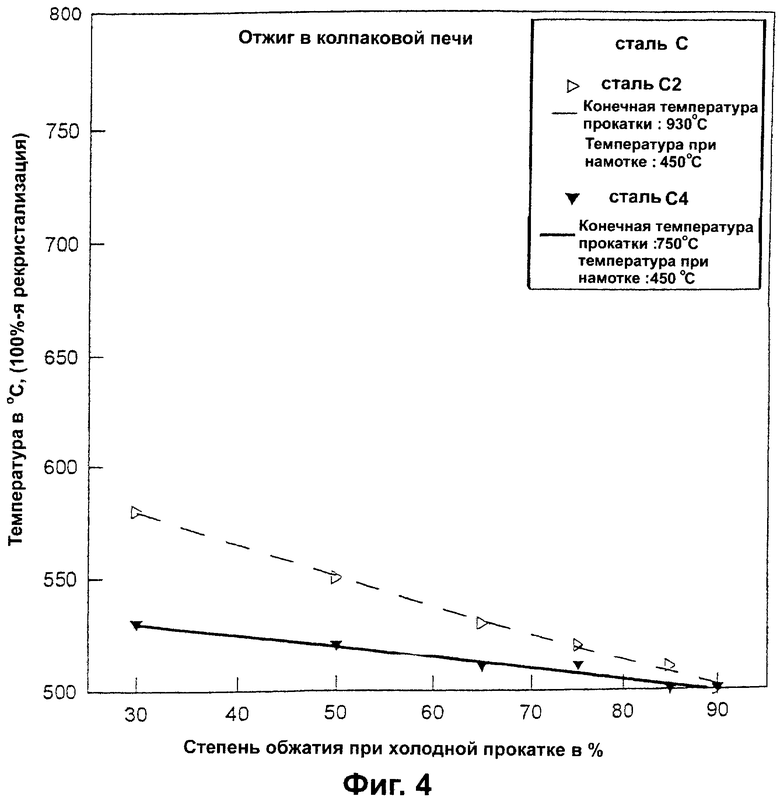

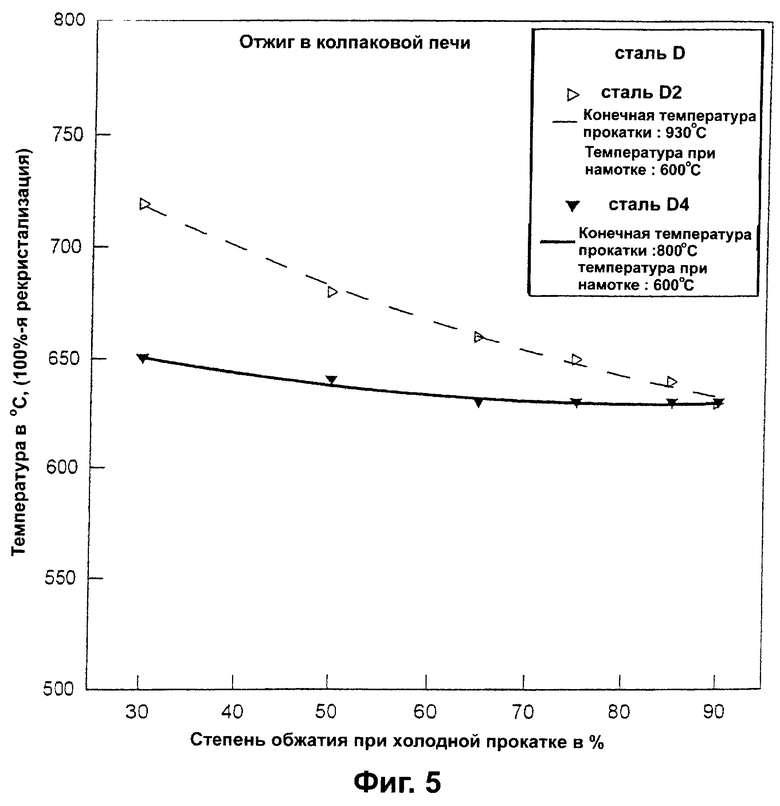

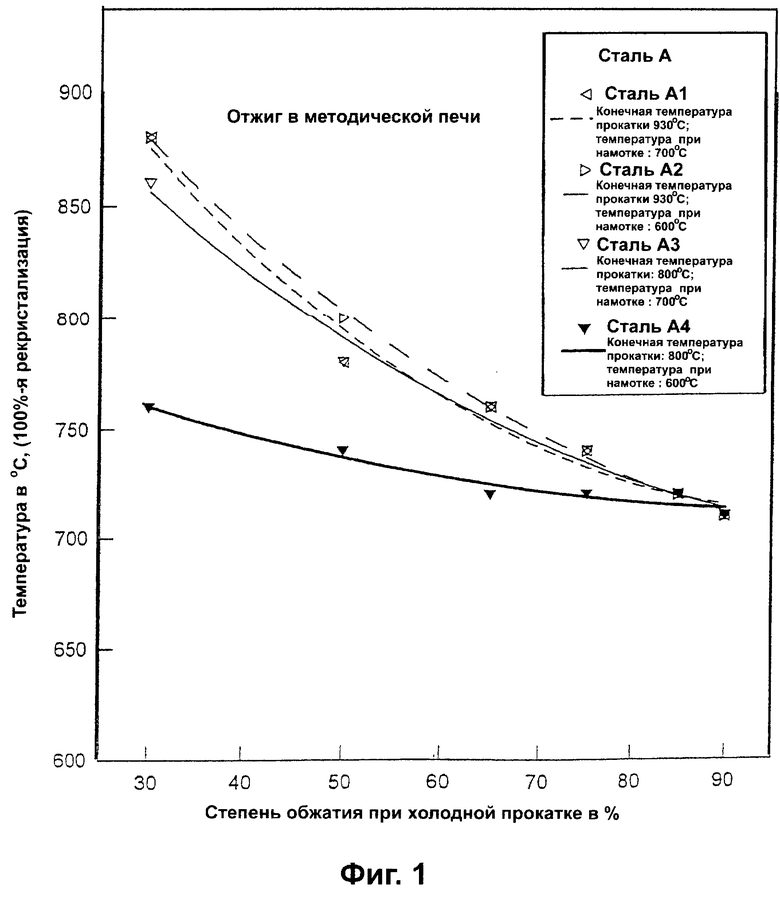

В таблице приведены химические составы четырех видов стали для глубокой вытяжки A-D. На фиг. 1-5 указаны режимы соответственно горячей прокатки и отжига.

Из характеристик кривых можно видеть, как благодаря комбинации низкой конечной температуры горячей прокатки с низкой температурой при намотке при получении холоднокатаной ленты или холоднокатаного листа, примеры А4-С, может быть понижена температура рекристаллизации как в методической печи для отжига (фиг. 1 и 2), так и в колпаковой печи (фиг. 3-5), в частности при низкой степени обжатия при холодной прокатке, составляющей от 30 до 50%, по сравнению с материалом одинакового состава, при обработке которого применялись более высокие конечная температура горячей прокатки и температура при намотке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННЫХ СТАЛЬНЫХ ЛЕНТ ИЛИ ЛИСТОВ ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОТЕХНИКЕ | 2012 |

|

RU2572919C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1997 |

|

RU2190025C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЛИ ЛИСТА И СТАЛЬНОЙ ЛИСТ | 1990 |

|

RU2018542C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНО-ОРИЕНТИРОВАННОЙ СТАЛЬНОЙ МАГНИТНОЙ ПОЛОСЫ | 2006 |

|

RU2407807C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

Изобретение относится к способу получения холоднокатаных лент или листов из низколегированной стали, содержащей не более 0,2% соответственно С, Al, Ti, V, Nb и не более 1% соответственно Si и Mn, а также бор в количестве, необходимом для связывания азота (>0,78 • N), остальное железо и неизбежные примеси, разливаемой после плавки с получением слябов, в т.ч. тонких слябов или лент, которые подвергают горячей прокатке при начальной температуре свыше 1100oС и конечной температуре ниже температуры Ar3, затем наматывают горячекатаную ленту при температуре ниже 650oС и подвергают холодной прокатке, после чего отжигают холоднокатаную ленту до полной рекристаллизации при максимально низкой температуре в диапазоне 520-780oС, не зависящей от степени обжатия при холодной прокатке и определяемой составом стали, в течение достаточно длительного времени. Способ, согласно изобретению, позволяет снизить производственные затраты и связанную с ними себестоимость получения полностью рекристаллизованной холоднокатаной ленты или листовой заготовки. 6 з.п. ф-лы, 5 ил., 1 табл.

| Способ производства холоднокатаной полосы | 1989 |

|

SU1624034A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1996 |

|

RU2101368C1 |

| Устройство для вакуумной обработки жидкого металла | 1974 |

|

SU539962A1 |

Авторы

Даты

2004-01-27—Публикация

1999-09-06—Подача