Изобретение относится к способам получения гидроксидов или оксидов алюминия, а именно - к способам получения оксидов или гидроксидов алюминия из металлического алюминия окислением. Оксиды и гидроксиды алюминия используются в различных областях промышленности в качестве адсорбентов, катализаторов, и т.п. Гидроксиды и оксиды алюминия высокой чистоты используются в электронной и оптической промышленности в виде тонкого порошка - в качестве абразивных порошков, в частности, для жестких дисков или магнитных головок. Изобретение относится, в частности, к способам получения гидроксидов алюминия бемитной и байеритной формы.

Способ относится также к получению водорода, а именно - к способам получения водорода химическим способом при взаимодействии металлов и воды. Водород может использоваться в различных химических процессах как восстановитель, а также в определенных условиях как топливо.

Гидроксиды алюминия существуют в различных кристаллических видах - гидраргиллита (гиббсита), байерита, диаспора, бемита и т.д, оксиды - в виде α,β,γ,θ-формы. Основное различие этих форм состоит в расположении ионов алюминия Аl3+ и ионов кислорода О2- относительно друг друга. В данном описании под термином "гидроксид алюминия" понимаются также и гидратированные оксиды алюминия Аl2О3. Основным способом промышленного получения гидроксидов алюминия является процесс Байера, а последующая их сушка и прокалка приводит к получению оксидов алюминия [Химическая энциклопедия, изд. "Советская энциклопедия", М., 1988 г., т.1, с.213-214]. Однако обычные способы получения гидроксидов алюминия не обеспечивают достижения высокой чистоты продукта.

Известен [ЕР 1262457 А2, кл. C 01 F 7/02, Sumitomo Chemical Co, опуб. 04.12.2002 г.] способ получения гидроксидов алюминия в виде тонкого порошка, который заключается в перемешивании соединения алюминия - прекурсора α-алюминия и по крайней мере одного из соединений, применяющихся в виде затравочного материала для кристаллов гидроксида алюминия, с последующей прокалкой в атмосфере, содержащей хлористый водород. Однако этот способ не обеспечивает получения материала требуемой чистоты и заданной структуры. Кроме того, способ получения гидроксидов в виде гелей неудобен тем, что его выделение сопряжено с трудностями при фильтрации и кроме того, для получения мелкодисперсных порошков необходимы стадии размола или экструдирования.

Представляется, что более удобно получать гидроксиды алюминия взаимодействием металлического алюминия с водой, однако из-за образования на поверхности алюминия оксидной пленки его активность быстро падает. Для предотвращения этого явления используют различные добавки.

Так, известны способы получения водорода, заключающиеся во взаимодействии металлов, в том числе алюминия с водой [патент США 3348919, кл. 423-657, Colgate-Palmolive Со, опуб. 24.10.1967, патент США 3985866, кл. 423-657, Oda and al, опуб. 12.10.1976 г.]. Однако в этих способах, кроме алюминия, используются другие металлы - щелочные, щелочно-земельные металлы, или сплавы [ЕР 248960 А1, кл. С 01 В 3/086 Osaka Fuji Kogyo, Ltd. oп. 16.12.1987].

В других способах [патенты США 2958582 кл. 423-627, опуб. 1.10.1958 и пат. США 2958583, кл. 423-627, опуб. 1.10.1958] получения гидроксидов алюминия и водорода необходимо использовать дополнительные вещества, способствующие проведению взаимодействия реагентов, например каталитические количества органических аминов. Введение этих веществ не дает возможности получать чистый гидроксид алюминия. Процесс взаимодействия алюминия или его соединений и водорода проводят на установке, включающей реактор с мешалкой, куда вводятся исходные реагенты. Установка включает теплообменник, сепаратор и фильтр для разделения получаемой суспензии гидроксидов алюминия с водой.

Известен [патент США 2758011, кл. 423-627, Universal Oil Products Co, опуб. 7.08.1956 г. ] способ получения оксида алюминия в форме бемита (γ-АlOOН), который заключается во взаимодействии, проводимом в автоклаве, куда загружают воду и алюминий в виде мелкодисперсных частиц. Затем смесь нагревают до температуры 482-705oF (250-374oC), после чего начинают перемешивание при этой же температуре под давлением, достаточным для поддержания воды в жидкой фазе. Процесс ведут в течение времени, достаточного для взаимодействия всего алюминия, в приведенных примерах это время составляет около 4 часов. После того, как весь алюминий прореагировал, перемешивание прекращают, автоклав с реакционной смесью охлаждают и отделяют полученный гидроксид алюминия. Установка для проведения способа включает реактор с мешалкой, отверстия для ввода воды и порошкообразного алюминия, отстойник, конденсатор для приема парогаза. Проведение такого способа в промышленном масштабе не технологично из-за его периодического режима; способ не позволяет варьировать форму получаемого продукта - гидроксида алюминия.

Известен [патент РФ 2165388, кл. С 01 В 3/10, ЗАО "Фирма РИКОМ", оп. 04.07.2000 г.] способ получения водорода, который состоит в том, что металлсодержащие вещества взаимодействуют с водой. Металлосодержащие вещества перед подачей в реактор покрывают водорастворимой полимерной пленкой. Взаимодействие проводят в водной среде, параметры которой соответствуют параметрам ее сверхкритического состояния, что дает возможность проведения процесса послойного горения металлосодержащих веществ с выделением водорода.

В качестве металлосодержащих веществ может использоваться порошкообразный алюминий, а в качестве водорастворимой полимерной пленки - раствор полиэтиленоксида в диоксане или метиловом спирте. Давление сверхкритического состояния водной среды составляет более 22,12 МПа, а температура - более 647,3 К (374oС). Способ позволяет получать водородную смесь состава: 96,1 об.% водорода, 3,9 об.% оксида углерода; и осуществлять регенерацию исходного сырья. Однако форма получаемого в результате проведения способа гидроксида алюминия не является бемитной.

Известен [патент США 5435986, кл. C 01 F 7/02, Industrial Technology Res. Institute, on. 25.07.1995 г.] усовершенствованный процесс получения высокочистого гидроксида алюминия [Al(OH)3•3Н2О] в форме гидраргиллита, который включает стадии: (а) введение твердого, не порошкообразного алюминия, лучше в виде слитков, в горячую воду около 70oС, с получением реакционной смеси; (b) перемешивание этой смеси около 20 минут; (с) введение твердого вещества, образующего щелочь - желательно гидроксида натрия, в смесь, и нагревание ее до температуры кипения; (d) снижение температуры до 75-80oС и перемешивание в течение 60 минут; (е) снижение температуры до комнатной; и (f) фильтрацию смеси, в результате получают гидроксид алюминия высокой чистоты. В этом способе используется дополнительное вещество - гидроксид натрия, что способствует образованию примесей.

Задачей, стоящей перед разработчиками данного изобретения, было создание непрерывного способа, позволяющего одновременно получать водород и гидроксиды (оксиды) алюминия, с возможностью варьирования формы (структуры) указанных соединений, при этом оба продукта - водород и гидроксиды (оксиды) алюминия должны обладать высокой чистотой. Была поставлена также задача создания установки, позволяющей осуществить указанный способ.

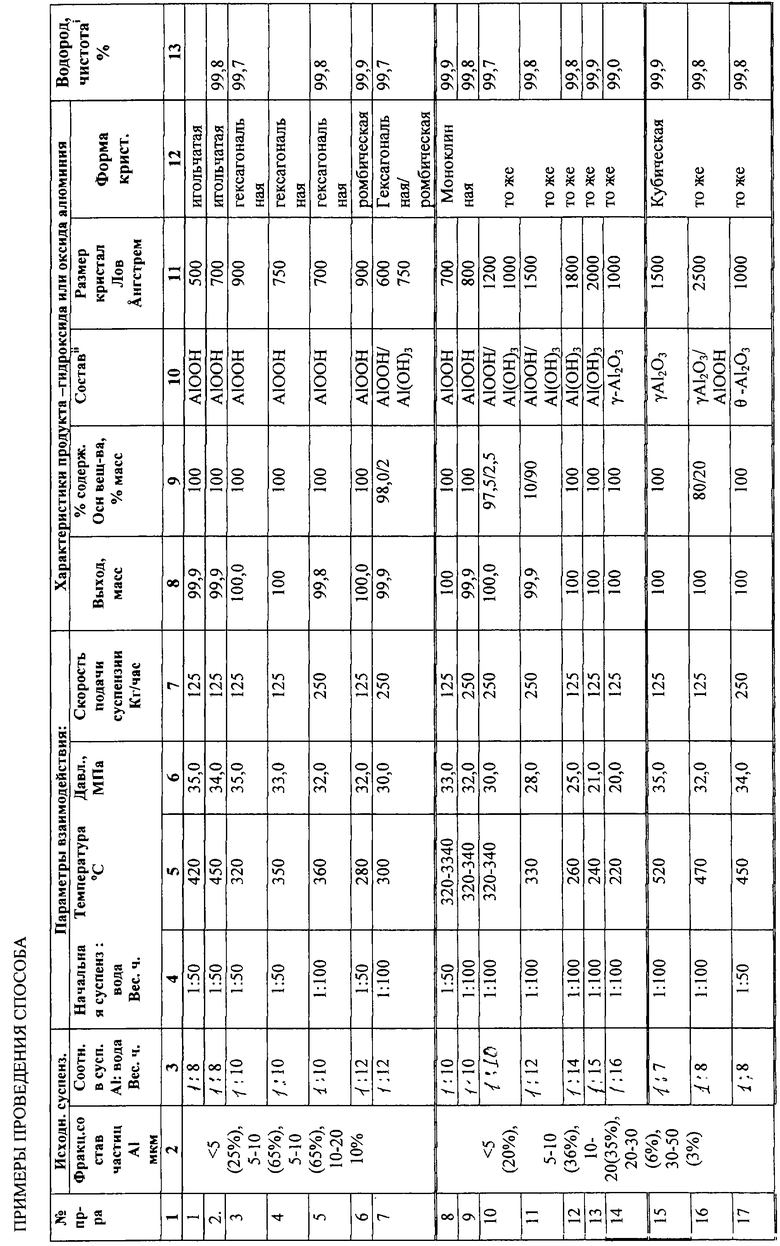

Задача решается способом получения гидроксидов или оксидов алюминия и водорода из алюминия и воды, заключающимся в том, что из мелкодисперсного алюминия размером частиц не более 20 мкм готовят суспензию порошкообразного алюминия в воде при соотношении Al:Н2O=1:4-16 вес.ч., которую непрерывно подают в реактор высокого давления, где суспензию порошкообразного алюминия распыляют при диаметре капель не более 100 мкм в воду при температуре 220-900oС и давлении 20-40 МПа при соотношении суспензии к воде 1:50-100 вес.ч., после выхода из реактора высокого давления парогаз подают в конденсатор, и из него выводят водород, а гидроксид алюминия или оксид алюминия - в отстойник для суспензии.

При этом гидроксид алюминия бемитной формы получают при температуре 250-350oС, давлении 32-35 МПа при соотношении Аl:Н2O=1:8-12 вес.ч.;

гидроксид алюминия байеритной формы получают при температуре 220-250oС, давлении 30-33 МПа при соотношении Аl:Н2O=1:12-14 вес.ч.;

α-оксид алюминия получают при температуре 750-900oС, давлении 30-35 МПа при соотношении Аl:H2О=1:4-5 вес.ч.;

θ - оксид алюминия получают при температуре 600-900oС, давлении 30-35 МПа при соотношении Аl:Н2O=1:5-6 вес.ч.;

γ - оксид алюминия получают при температуре 450-750oС, давлении 34-35 МПа при соотношении Аl:Н2O=1:5-8 вес.ч.;

Способ, проводимый как описано выше, при этом получают смесь гидроксидов алюминия бемитной и байеритной формы при температуре 230-280oС, давлении 30-33 МПа, при соотношении Аl:Н2O=1:12 вес.ч..

При получении водорода высокой чистоты используют дистиллированную воду.

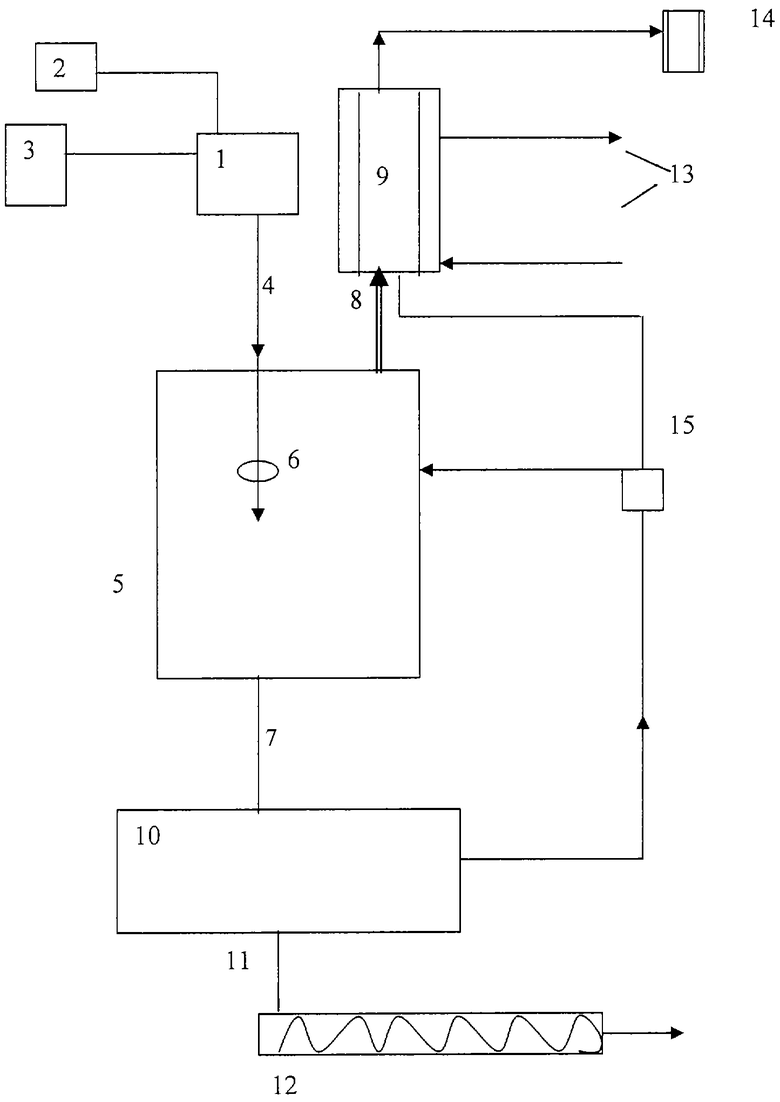

Способ осуществляют в установке, включающей смеситель, реактор высокого давления, снабженный форсункой, обеспечивающей распыление суспензии порошкообразного алюминия в воде при диаметре капель не более 100 мкм, отстойник для суспензии, конденсатор.

Форма полученных продуктов и их характеристики подтверждены методами РФА, кондуктометрическим, газосорбционным методами и сканирующей электронной микроскопией (SEM).

Для осуществления описанного выше способа создана установка, включающая смеситель, реактор, отстойник для суспензии, конденсатор, При этом реактор представляет собой аппарат, работающий под высоким давлением, снабженный форсункой, обеспечивающей распыление суспензии порошкообразного алюминия в воде до диаметра капель не более 100 мкм.

Для реализации способа сначала готовят суспензию порошкообразного алюминия (размер частиц до 20 мкм, предпочтительно до 5 мкм) в воде при соотношении Al:Н2O=1:4-16 вес.ч.. Эту дисперсию подают в реактор, где распыляют в воде, находящейся под давлением 20-40 МПа при температуре 220-900oС. Необходимо обеспечить тонкое распыление суспензии - размер капель должен быть не более 100 мкм, при этом соотношение суспензии к воде 1:50-100 вес.ч., при непрерывном отводе водорода и гидроксида алюминия. При указанных температуре и давлении, но без распыления суспензии, или с распылением каплями большего размера невозможно решение поставленной задачи.

Предварительная подготовка суспензии перемешиванием в указанном интервале соотношения порошкообразного алюминия (предпочтительный размер частиц до 20 мкм) и воды (1:4-16) обеспечивает постоянство заданного состава суспензии в течение времени, достаточного для подачи исходной суспензии в реактор.

Для того, чтобы прошло взаимодействие порошкообразного металлического алюминия с водой, при указанных температуре и давлении необходимо обеспечить тонкое распыление суспензии (Al:H2O) - размер капель должен быть до 100 мкм, при этом соотношение суспензии к воде 1:50-100 вес.ч., с непрерывным отводом водорода и суспензии гидроксида алюминия.

Подача мелкодисперсной суспензии в определенном соотношении к горячей воде (1:50-100), находящейся в реакторе под давлением, способствует быстрому, практически мгновенному началу взаимодействия алюминия и воды:

2Al+4Н2O-2AlOOH+3Н2 (газ)+Q (ккал)

Образующиеся продукты непрерывно выводят из реактора. Водород в составе парогаза (около 25 мас. % водорода и около 75 мас.% воды) и гидроксиды (оксиды) алюминия в виде водной суспензии (25-35 мас.% гидроксидов (оксидов), отводятся из реактора на стадию разделения. Для проведения способа использовались порошки алюминия двух видов, с максимальным размером частиц до 50 мкм. Первый имел состав: фракция менее 5 мкм - 25%; фракция 5-10 мкм - 65%, 10-20 мкм - 10%. Второй порошок имел следующий дисперсный состав: фракция менее 5 мкм - 20%; фракция 5-10 мкм - 36%, 10-20 мкм - 35%; 20-30 мкм - 6%, 30-50 мкм - 3%. Опыты показали, что результаты не зависели от фракционного состава исходных порошков алюминия, если размер частиц не превышал указанного максимального значения. При необходимости получения продуктов высокой чистоты используется очищенная вода, например дистиллированная, однако способ позволяет использовать и обычную воду.

Способ осуществляется на установке, включающей смеситель для приготовления исходной суспензии, реактор, снабженный форсункой, в которой имеется, по крайней мере, одно отверстие диаметром до 100 мкм, трубу для отвода парогаза и трубу для отвода готовой суспензии, циклон, конденсатор, фильтр-осушитель и накопитель. Способ проводят следующим образом.

В смесителе готовят суспензию в воде, подавая при перемешивании порошкообразный алюминий размером частиц до 20 мкм и воду в соотношении 1:4-16 вес. ч. при температуре окружающей среды. Эту суспензию под давлением от 20 МПа подают в верхнюю часть реактора через распылитель, например форсунку. В реактор, внутри которого вначале создается температура от 100 до 330oС, подается вода таким образом, чтобы обеспечить его заполнение не менее чем на 1/3. Распыляемая суспензия, содержащая частицы алюминия, при минимальном диаметре капель до 100 мкм, подается в зависимости от объема реактора (в опытах - 5 литров), при этом соблюдается соотношение исходной суспензии и воды в реакторе в интервале 1:50-100. Давление в реакторе в пределах 20-40 МПа и температура в пределах 220-900oС поддерживаются за счет непрерывного отвода парогаза и суспензии гидроксида алюминия. Количество выводимых продуктов - парогаза и суспензии бемита определяются количеством подаваемых исходных реагентов - воды и суспензии алюминия, и регулируются автоматически. После выхода из реактора парогаз поступает в теплообменник, где охлаждается, из него выводится водород и направляется в накопительную емкость, а основная часть воды конденсируется в сепараторе, и затем может подаваться на рецикл. Твердый влажный продукт поступает в циклон, откуда подается на окончательную сушку. Полученный гидроксид алюминия обладает высокой чистотой - содержание основного вещества не менее 99,9%. Второй продукт - водород, также характеризуется высокой чистотой, и может быть использован в процессах восстановления, или направлен для использования в замкнутом цикле для восстановления гидроксида водорода. Его чистота - не менее 99%. Тепловая энергия также утилизируется.

Выход из расчета на подаваемый порошкообразный алюминий составляет не менее 99,8%.

В таблице приведены конкретные параметры проведения способа.

Таким образом, отличительными признаками предлагаемого изобретения являются:

- совместное получение гидроксидов или оксидов алюминия заданной структуры, и водорода, при проведении способа в непрерывном режиме, с предварительной подготовкой суспензии порошкообразного алюминия в воде при соотношении Аl:Н2О, равном 1:4-16;

- подача суспензии на стадию взаимодействия с водой при температуре 220-900oС и давлении 20-40 МПа, при соотношении суспензии к воде 1:50-100 вес.ч.;

- распыление подаваемой в реактор суспензии с тонкостью распыла, обеспечивающей введение капель диаметром до 100 мкм;

Возможно использование как очищенной, например дистиллированной, так и обычной воды.

Полученный способ характеризуется безотходностью, технологичностью и высокой производительностью, а также экологической безопасностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДОВ ИЛИ ОКСИДОВ АЛЮМИНИЯ И ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2278077C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГИДРООКИСИ АЛЮМИНИЯ И ВОДОРОДА | 2007 |

|

RU2350563C2 |

| Способ получения водорода | 2021 |

|

RU2793817C1 |

| Способ приготовления катализатора изомеризации парафинов на основе байеритного оксида алюминия | 2017 |

|

RU2669199C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕМИТА И ВОДОРОДА | 2007 |

|

RU2363659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2020 |

|

RU2741313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГИДРОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2010 |

|

RU2432318C1 |

| Способ обработки технического гидроксида алюминия гиббситной модификации для приготовления гидроксила алюминия методом осаждения (варианты) | 2020 |

|

RU2750734C1 |

| Реагент для получения гидроксида алюминия методом осаждения и способ получения гидроксида алюминия методом осаждения с его использованием (варианты) | 2020 |

|

RU2758848C1 |

| Гранулированный активный оксид алюминия | 2019 |

|

RU2729612C1 |

Изобретение относится к способу и устройству для получения гидроксидов или оксидов алюминия, а именно к способам получения оксидов или гидроксидов алюминия из металлического алюминия окислением. Способ относится также к получению водорода. Способ получения гидроксидов или оксидов алюминия и водорода из алюминия и воды заключается в том, что из мелкодисперсного алюминия размером частиц не более 20 мкм готовят суспензию порошкообразного алюминия в воде при соотношении Al:Н2О=1:4-16 вес.ч., которую непрерывно подают в реактор высокого давления, где суспензию порошкообразного алюминия распыляют при диаметре капель не более 100 мкм в воду при температуре 220-900oС и давлении 20-40 МПа, при соотношении суспензии к воде 1:50-100 вес.ч., после выхода из реактора высокого давления парогаз подают в конденсатор и из него выводят водород, а гидроксид алюминия или оксид алюминия - в отстойник для суспензии. Способ осуществляют в установке, включающей смеситель, реактор высокого давления, снабженный форсункой, обеспечивающей распыление суспензии порошкообразного алюминия в воде при диаметре капель не более 100 мкм, отстойник для суспензии, конденсатор. Изобретение позволяет получить гидроксид алюминия с содержанием основного вещества не менее 99,5% и водород, имеющий чистоту 99%. 8 з.п.ф-ы, 1 ил, 1 табл.

| Сухой пульверизатор для нанесения на растения порошкообразных веществ, преимущественно с селекционными целями | 1938 |

|

SU55330A1 |

| Способ получения водорода | 1978 |

|

SU681674A1 |

| Способ получения водорода | 1978 |

|

SU728363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 1992 |

|

RU2032652C1 |

| ОБРАБОТКА ПОТОКОВ ТРАФИКА В КОММУНИКАЦИОННОЙ СИСТЕМЕ | 2014 |

|

RU2658181C2 |

| Способ лечения болезни Меньера | 1984 |

|

SU1378820A1 |

| Устройство для контроля радиоэлектронных объектов | 1985 |

|

SU1262457A1 |

| US 3348919 А, 24.10.1967 | |||

| US 2958583 А, 01.11.1960 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ И СРАЩИВАНИЯ ЛИСТА МАТЕРИАЛА, СМОТАННОГО В РУЛОН | 2018 |

|

RU2758011C2 |

| US 5435986 А, 25.07.1995. | |||

Авторы

Даты

2004-02-10—Публикация

2003-02-11—Подача