Изобретение относится к области машиностроения и может найти применение, в частности, в механизмах свободного хода инерционных трансформаторов.

Известны микрохраповые механизмы свободного хода для инерционных трансформаторов (см. кн. Леонов А.И. Микрохраповые механизмы свободного хода. - М. : Машиностроение, 1982). Основные требования, предъявляемые к механизмам свободного хода, - обеспечение вращения вала под действием прямого импульса и стопорение его при возникновении обратного импульса.

В применении к высокоскоростным инерционным трансформаторам смена прямого и обратного импульсов происходит с высокой частотой и, следовательно, с большими инерционными нагрузками, что влечет при стопорении обратного импульса большие ударные нагрузки на зубья храповика. Известны пути снижения подобных нагрузок. Во-первых, этому способствует уменьшение шага зубьев храпового механизма свободного хода. При периодической смене направления импульсов храповик совершает пульсирующее движение от вращения до полной остановки и наоборот. В момент возникновения обратного импульса между торцом зуба храповика и торцом собачки должен быть минимальный зазор или его полное отсутствие, что возможно только при малом шаге механизма свободного хода.

Во-вторых, снижению ударных нагрузок способствует наличие упругого звена (демпфера) между корпусом механизма свободного хода и храповиком. В известных конструкциях это достигается, например, установкой большого числа упругих собачек. В момент возникновения обратного импульса часть собачек, запавших за зубья храповика, деформируется, снижая величину ударных нагрузок.

Наиболее близким по технической сущности к заявляемому изобретению является микрохраповый механизм (а.с. N 482585, F 16 H 27/20, 1982), состоящий из храповика с малым шагом и высотой зуба и корпуса механизма свободного хода, в котором расположены стопорные пластины, закрепленные шарнирно на осях, поджатых пружинами, последние деформируются при передаче на них обратного импульса.

Восприятие обратного импульса происходит одновременно несколькими упругими пластинами, которые в данный момент вошли в зацепление с зубьями храповика.

Недостатком данного решения является, во-первых, низкая прочность зубьев из-за наличия зуба храповика малого шага. Во-вторых, в силу особенностей технологического характера одновременное включение большого числа упругих пластин для восприятия обратного импульса невозможно, поэтому включающиеся упругие пластины работают с перегрузкой и часто выходят из строя. В условиях высокой частоты смены импульсов восстановление формы пружин должно происходить за короткий период прямого импульса, что возможно только при очень высокой жесткости пружин, а, следовательно, большой их массе и габаритах, что, в свою очередь, делает невозможным размещение на корпусе механизма свободного хода большого числа упругих пластин.

Задачей предлагаемого решения является устранение указанных недостатков.

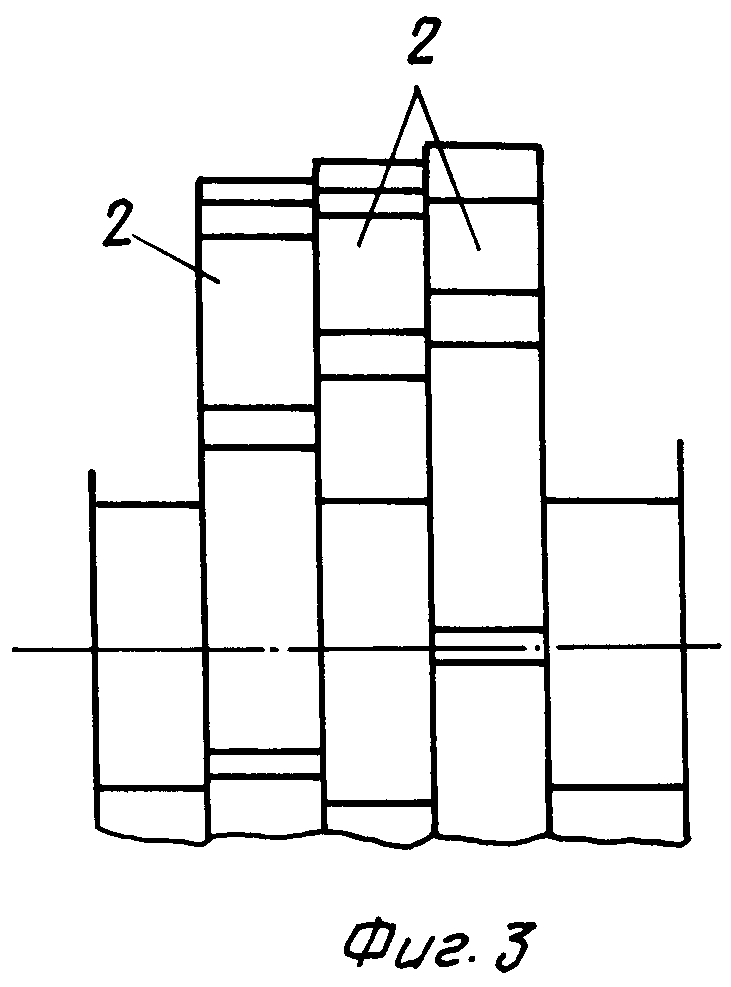

Это достигается тем, что в микрохраповом механизме, состоящем из корпуса, блока храповых дисков, собачек и пружин, блок храповых дисков состоит из нескольких храповиков с большим шагом зубьев, жестко соединенных между собой ступицами на общей оси так, что зуб предыдущего храповика смещен относительно последующего на величину шага микрохрапового механизма. Каждый зуб храповика представляет собой консольную балку переменного сечения Г-образной формы, жестко закрепленную на ступице и деформирующуюся под действием обратного импульса в плоскости вращения храпового диска.

Предлагаемая конструкция механизма свободного хода позволяет обеспечить демпфирование обратного импульса в любой момент с помощью того зуба храповика, у которого торец собачки и торец зуба наиболее близки.

В процессе демпфирования включаются одна собачка и один зуб храповика. Необходимая прочность собачек и зубьев храповика обеспечена. Увеличение необходимой жесткости зуба храповика практически не увеличивает общие габариты механизма свободного хода.

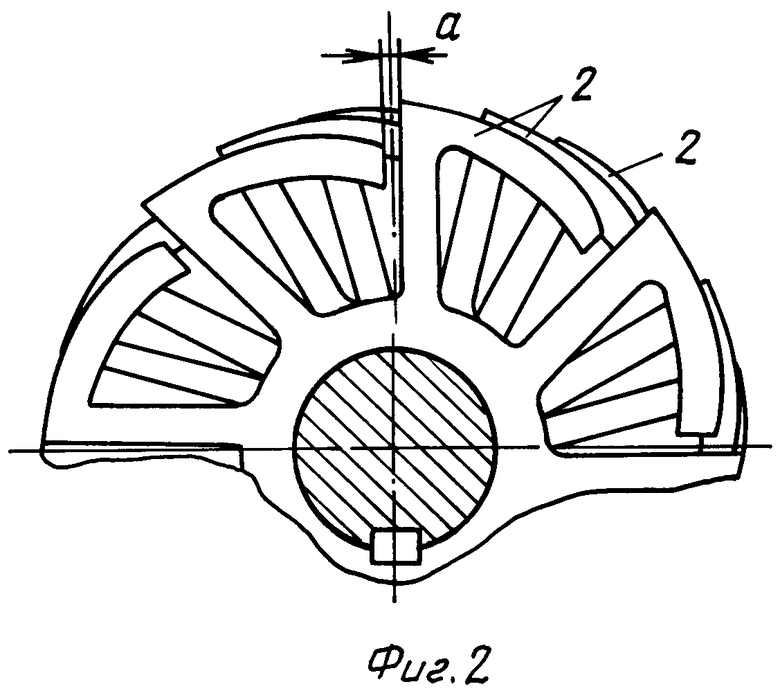

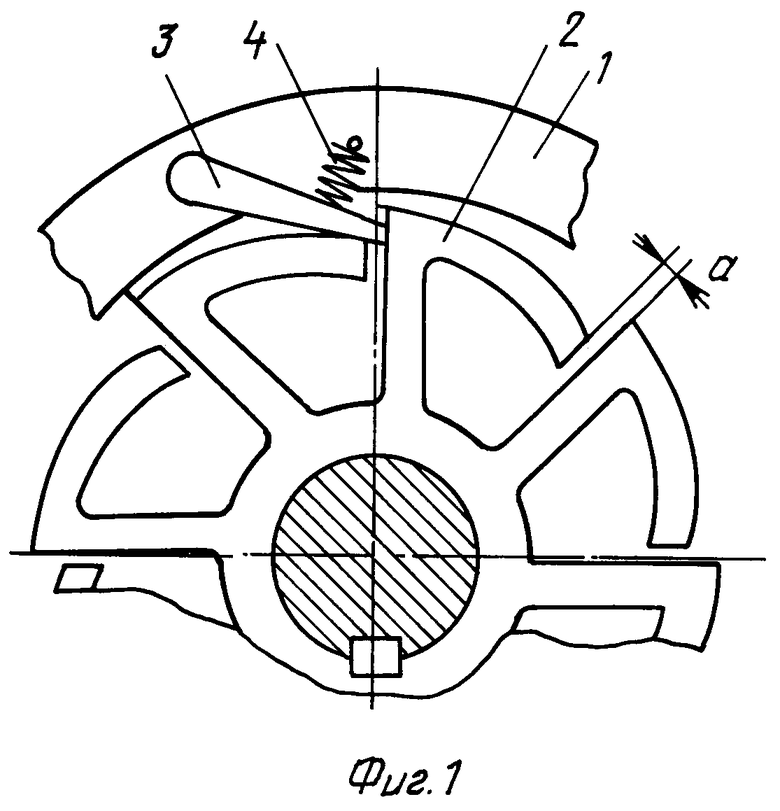

На фиг.1 изображен храповик с демпфирующими зубьями, на фиг.2 - микрохраповый механизм с блоком храповых дисков, на фиг.3 - микрохраповый механизм, вид сбоку.

Микрохраповый механизм состоит из корпуса 1, храповых дисков 2, собачек 3, пружин 4. Каждый зуб храповика имеет Г-образную форму и жестко закреплен на ступице. Между соседними зубьями имеется зазор "а".

Механизм работает следующим образом. При действии прямого импульса храповые диски 2 вращаются, например, по часовой стрелке. При возникновении обратного импульса вал и храповые диски 2 на нем стремятся изменить направление вращения. Этому препятствует одна из собачек 3, замкнувшаяся своим торцом с торцом Г-образного зуба храповика. Весь импульс гасится за счет деформации этого зуба храповика в сторону, противоположную вращению. При действии прямого импульса деформированный зуб принимает первоначальную форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ СВОБОДНОГО ХОДА | 2009 |

|

RU2424454C1 |

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2002 |

|

RU2221943C2 |

| БЛОК ХРАПОВЫХ МЕХАНИЗМОВ СВОБОДНОГО ХОДА | 2002 |

|

RU2243428C2 |

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2010 |

|

RU2422694C1 |

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 1991 |

|

RU2008542C1 |

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА С СИММЕТРИЧНЫМ ЗАЦЕПЛЕНИЕМ | 2004 |

|

RU2258845C1 |

| МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ПРЯМОЛИНЕЙНОГО ДВИЖЕНИЯ В НАПРАВЛЕННОЕ ВРАЩАТЕЛЬНОЕ | 1992 |

|

RU2036358C1 |

| Контейнер для транспортировки и хранения подшипниковой опоры турбохолодильника | 1981 |

|

SU1116237A1 |

| Инерционный трансформатор вращающего момента | 1984 |

|

SU1221423A1 |

| САМОКАТ ГОРЛОВА | 1997 |

|

RU2131821C1 |

Изобретение относится к области машиностроения и может найти применение, в частности, в механизмах свободного хода инерционных трансформаторов. Микрохраповый механизм состоит из корпуса 1, блока храповых дисков 2, собачек 3 и пружин 4. Блок храповых дисков 2 состоит из нескольких храповиков с большим шагом зубьев, жестко соединенных между собой ступицами на общей оси так, что зуб предыдущего храповика смещен относительно последующего на величину шага микрохрапового механизма. Каждый зуб храповика представляет собой консольную балку переменного сечения Г-образной формы, жестко закрепленную на ступице. Технический результат заключается в повышении прочности зубьев и надежности работы механизма. 3 ил.

Микрохраповый механизм для высокоскоростных инерционных трансформаторов, состоящий из корпуса, блока храповых дисков, собачек и пружин, в котором блок храповых дисков представляет собой несколько храповиков с малым числом зубьев, установленных на общей оси так, что зуб предыдущего диска смещен относительно последующего на величину шага микрохрапового механизма, отличающийся тем, что каждый храповый диск имеет зубья, жестко закрепленные на ступице с зазором между концом одного зуба и началом соседнего и представляющие собой консольную балку Г-образной формы.

| US 4570769, 01.11.1982 | |||

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 1997 |

|

RU2138707C1 |

| Прибор для записи профиля морских волн по малым изменениям барометрического давления | 1926 |

|

SU5227A1 |

| JP 59121231, 13.07.1984 | |||

| Храповой механизм свободного хода | 1987 |

|

SU1439316A1 |

Авторы

Даты

2004-02-20—Публикация

2002-01-23—Подача