Изобретение относится к статической балансировке конструкций и может быть использовано для определения положения центра тяжести лопатки турбины.

Известен способ определения центра масс изделия, в соответствии с которым изделие закрепляют на столе, сообщают вращающейся оси стола поступательное движение вдоль направляющих, расстояние между которыми равно диаметру оси, измеряют величину давления оси на стенки направляющих, определяют координаты поворота стола при максимальном давлении на стенки направляющих, определяют по ним некоторое направление, на котором находится центр масс, изменяют положение изделия вдоль этого направления в сторону центра вращения до ликвидации давления на стенки направляющих. Координата центра масс при этом будет находиться над точкой вращения стола (патент РФ 2089865, G 01 M 1/12, 10.09.97.).

Наиболее близким к предлагаемому является способ определения координат центра масс изделия и устройство для его осуществления (патент РФ 2027159, G 01 M 1/12, 20.01.95.). В соответствии со способом изделие крепят к столу с балансировочной опорой и грузовыми площадками, уравновешивают относительно балансировочной опоры и грузовых площадок, последовательно поворачивают на 90o вокруг заданных осей, уравновешивают в этих положениях и определяют статические моменты относительно трех взаимно перпендикулярных плоскостей. После чего изделие дополнительно поворачивают на 90o вокруг одной из данных осей, уравновешивают в этом положении и определяют дополнительный статический момент изделия. Повороты осуществляют вокруг оси, смещенной на заданное расстояние относительно вертикальной оси балансировочной опоры.

Выявленные способы определения местоположения центра тяжести изделия обеспечивают повышение точности. Однако недостатком выявленных способов является то, что достигаемая точность обеспечивается за счет сложности выполнения способов: сложность выполнения операций, большое количество измеряемых параметров и сложность их измерения.

Таким образом, выявленные в результате патентного поиска способы определения положения центра тяжести лопатки турбины, являющиеся аналогом и прототипом предлагаемого изобретения, при осуществлении не позволяют достичь технического результата, заключающегося в упрощении способа без снижения требуемой точности.

Предлагаемое изобретение решает задачу создания способа определения положения центра тяжести лопатки турбины, осуществление которого обеспечивает достижение технического результата, заключающегося в упрощении способа и в возможности обеспечения заранее заданной точности.

Сущность изобретения состоит в том, что в способе определения положения центра тяжести лопатки турбины, в соответствии с которым лопатку укладывают на площадку с балансировочной опорой, определяют численное значение статического момента лопатки, определяют положение центра тяжести лопатки, предварительно измеряют вес лопатки, а затем укладывают ее на площадку качающегося рычага, который предварительно уравновешивают, прикладывая к свободному концу рычага компенсирующее усилие, лопатку укладывают торцом хвостовика в сторону оси качания рычага, затем частично компенсируют статический момент лопатки, для чего к свободному концу рычага прикладывают дополнительное компенсирующее усилие, после чего на произвольно выбранном расстоянии от оси качания рычага измеряют величину нескомпенсированного усилия, для этого рычаг в этом месте сообщают через силопередающий шток с измерительным устройством, все измеренные величины фиксируют, после чего определяют численное значение статического момента М лопатки относительно оси качания рычага по формуле: M= R•L1+F•L2, где R - величина нескомпенсированного усилия, L1 - расстояние от оси качания рычага до места контакта площадки рычага с измерительной опорой, F - величина дополнительного компенсирующего усилия, приложенного к свободному концу рычага, L2 - расстояние от оси качания рычага до свободного конца рычага, затем определяют положение центра тяжести лопатки Lц.т. относительно нижней торцевой поверхности хвостовика по формуле: Lц.т.= (М/Gлоп.)-L3, где L3 -расстояние от точки качания рычага до торца хвостовика лопатки, Gлоп. - вес лопатки.

Технический результат достигается следующим образом. Измерение веса лопатки турбины привязывает результаты расчетной формулы к конкретной лопатке турбины. Частичная компенсация статического момента лопатки позволяет при определении центра тяжести лопатки перейти в область оптимальной точности силоизмерительного прибора, используемого в способе, что позволяет минимизировать погрешность измерений, а выбором точности силоизмерительного прибора обеспечить заранее заданную точность измерений. Кроме того, поскольку F - величину дополнительного компенсирующего усилия, приложенного к свободному концу рычага, а следовательно, и момент этого усилия F•L2, можно задать заранее, с учетом обеспечения заранее заданной точности измерений, не связывая с определением положения центра тяжести конкретной лопатки турбины, это позволяет определять положение центра тяжести лопатки с заранее заданной точностью, независимо от собственного веса лопатки.

Благодаря тому, что для измерения величины нескомпенсированного усилия рычаг соединяют через силопередающий шток с измерительным устройством, обеспечивается возможность измерения нескомпенсированного усилия. Измерение величины нескомпенсированного усилия на произвольно выбранном расстоянии от оси качания рычага позволяет выбрать конкретную область оптимальной точности силоизмерительного прибора, которая обеспечивает заранее заданную точность определения местоположения центра тяжести лопатки турбины, что так же позволяет определять положение центра тяжести лопатки с заранее заданной точностью, независимо от собственного веса лопатки.

Введение в предлагаемый способ операций: рычаг предварительно уравновешивают, частично компенсируют статический момент лопатки, измеряют величину нескомпенсированного усилия, позволяет использовать для определения места положения центра тяжести лопатки турбины условие статического равновесия рычажных весов и тем самым упростить предлагаемый способ по сравнению с прототипом. При этом несмотря на известность принципа условия статического равновесия рычажных весов, заявленные в расчетном математическом выражении физические величины и их смысловое содержание являются результатом операций, выполняемых в предлагаемом способе, вытекают из последовательности и условий их выполнения, что ранее не было известно, а именно: численное значение статического момента М лопатки определяют относительно оси качания рычага по формуле: М= R•L1+F•L2, где: R - величина нескомпенсированного усилия, L1 - расстояние от оси качания рычага до места контакта площадки рычага с измерительной опорой, F - величина дополнительного компенсирующего усилия, приложенного к свободному концу рычага, L2 - расстояние от оси качания рычага до свободного конца рычага, затем определяют положение центра тяжести лопатки Lц.т. относительно нижней торцевой поверхности хвостовика по формуле: Lц.т.= (М/Gлоп.)-L3, где L3 -расстояние от точки качания рычага до торца хвостовика лопатки, Gлоп. - вес лопатки.

Таким образом, предлагаемый способ определения положения центра тяжести лопатки турбины при осуществлении обеспечивает достижение технического результата, заключающегося в упрощении способа и в возможности обеспечения заранее заданной точности.

Кроме того, по сравнению с прототипом предлагаемый способ обеспечивает достижение дополнительного технического результата, заключающегося в возможности регулировки точности определения центра тяжести лопатки турбины. Это достигается благодаря тому, что в предлагаемом способе величину нескомпенсированного усилия измеряют на произвольно выбранном расстоянии от оси качания рычага, что позволяет перейти в область оптимальной точности силоизмерительного прибора в соответствии с заранее заданной точностью определения положения центра тяжести лопатки турбины. Для этого рычаг в этом месте соединяют через силопередающий шток с измерительным устройством. Возможность выбора расстояния от оси качания рычага до места передачи нескомпенсированного усилия на силоизмерительное устройство и позволяет осуществлять регулировку чувствительности измерений путем изменения длины плеча рычага, передающего нескомпенсированное усилие на силоизмерительный блок.

На чертеже схематично представлено устройство, реализующее способ.

Устройство содержит рычаг 1 с осью качания 2, силопередающий шток 3, измерительное устройство 4. Площадка рычага 1 сообщена через силопередающий шток 3 с измерительным устройством 4. На площадку рычага уложена лопатка турбины 5, торцом хвостовика 6 в сторону оси качания 2 рычага 1. Компенсирующее усилие и дополнительное компенсирующее усилие к свободному концу 7 рычага 1 может быть приложено, например, через систему блоков. При этом конец тяги жестко соединяют со свободным концом рычага, а ко второму, переброшенному через блок, прикладывают компенсирующее усилие в виде груза.

Способ определения положения центра тяжести лопатки турбины осуществляют следующим образом. Измеряют вес лопатки турбины. Укладывают ее на площадку качающегося рычага, который предварительно уравновешивают, прикладывая к свободному концу рычага компенсирующее усилие. Лопатку укладывают торцом хвостовика в сторону оси качания рычага. Затем частично компенсируют статический момент лопатки, для чего к свободному концу рычага прикладывают дополнительное компенсирующее усилие. После чего на произвольно выбранном расстоянии от оси качания рычага измеряют величину нескомпенсированного усилия, для этого рычаг в этом месте соединяют через силопередающий шток с измерительным устройством Все измеренные величины фиксируют. Определяют численное значение статического момента М лопатки относительно оси качания рычага по формуле: M=R•L1+F•L2, где R - величина нескомпенсированного усилия, L1 - расстояние от оси качания рычага до места контакта площадки рычага с измерительной опорой, F - величина дополнительного компенсирующего усилия, приложенного к свободному концу рычага, L2 - расстояние от оси качания рычага до свободного конца рычага, затем определяют положение центра тяжести лопатки Lц.т. относительно нижней торцевой поверхности хвостовика по формуле: Lц.т.= (М/Gлоп.)-L3, где l3, - расстояние от точки качания рычага до торца хвостовика лопатки, Gлоп. - вес лопатки.

Рычаг 1 предварительно уравновешивают: к свободному концу 7 рычага прикладывают усилие - подвешивают груз, например, через блок. После взвешивания турбинную лопатку 5 свободно укладывают на площадку рабочего рычага 1 и, например, позиционируют простейшими упорами в районе хвостовика (не показан). Силопередающий шток 3 в исходном состоянии не контактирует с площадкой рычага 1. Выставляют "нуль" измерительного устройства 4. Частично компенсируют статический момент лопатки 5 относительно оси 2 качания рычага 1, для чего свободному концу рычага прикладывают дополнительное компенсирующее усилие F - увеличивают вес подвешенного груза. Выбирают расстояние от оси 2 качания рычага 1 для измерения величины нескомпенсированного усилия. Площадку рычага 1 сообщают с измерительным устройством 4 через силопередающий шток 3 для передачи нескомпенсированного усилия на измерительное устройство 4. При этом измерительное устройство 4 устанавливают таким образом, чтобы силопередающий шток плотно прижимался к площадке рычага 1 в выбранном месте. Показания R измерительного прибора 4 и величину дополнительного компенсирующего усилия F фиксируют.

Измеряют: L1 - расстояние от оси качания 2 рычага 1 до места контакта площадки рычага 1 с измерительной опорой; L2 - расстояние от оси качания 2 рычага до свободного конца 7 рычага 1.

Численное значение статического момент лопатки 5 относительно оси качания 2 рычага 1 и положение центра тяжести лопатки 5 относительно нижней торцевой поверхности хвостовика 6 рассчитывают в соответствии с формулами:

М=R•L1+F•L2, Lц.т.=(М/Gлоп)-L3.

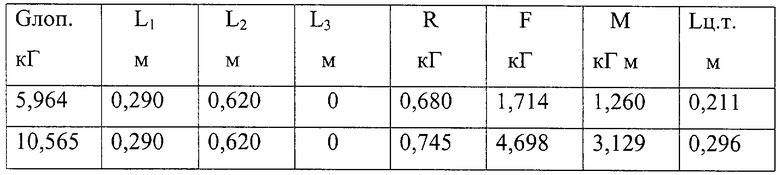

Результаты измерений и расчетов сведены в таблицу.

Как было показано выше, в предлагаемом способе точность измерений регулируют, варьируя расстоянием L1 от оси качания рычага до места передачи нескомпенсированного усилия на силоизмерительное устройство. В приведенном примере L1 является постоянной величиной, т.е. точность измерения задана заранее. Из таблицы следует, что предлагаемый способ позволяет определять положение центра тяжести лопатки с заранее заданной точностью, независимо от собственного веса лопатки.

Изобретение относится к статической балансировке конструкций. Суть изобретения: измеряют вес лопатки, укладывают ее на площадку качающегося рычага, который предварительно уравновешивают. Частично компенсируют статический момент лопатки. На произвольно выбранном расстоянии от оси качания рычага измеряют величину нескомпенсированного усилия, для этого рычаг в этом месте соединяют через силопередающий шток с измерительным устройством. Определяют численное значение статического момента М лопатки относительно оси качания рычага по формуле М=R•L1+F•L2, где R - величина нескомпенсированного усилия, L1 - расстояние от оси качания рычага до места контакта площадки рычага с измерительной опорой, F - величина дополнительного компенсирующего усилия, приложенного к свободному концу рычага, L2 - расстояние от оси качания рычага до свободного конца рычага. Затем определяют положение центра тяжести лопатки Lц.т относительно нижней торцевой поверхности хвостовика по формуле: Lц.т= (М/Gлоп)-L3, где L3 - расстояние от точки качания рычага до торца хвостовика лопатки, Gлоп - вес лопатки. Технический результат: упрощение способа. 1 ил., 1 табл.

Способ определения положения центра тяжести лопатки турбины, в соответствии с которым лопатку укладывают на площадку с балансировочной опорой, определяют численное значение статического момента лопатки, определяют положение центра тяжести лопатки, отличающийся тем, что измеряют вес лопатки, укладывают ее на площадку качающегося рычага, который предварительно уравновешивают, прикладывая к свободному концу рычага компенсирующее усилие, лопатку укладывают торцом хвостовика в сторону оси качания рычага, затем частично компенсируют статический момент лопатки, для чего к свободному концу рычага прикладывают дополнительное компенсирующее усилие, после чего на произвольно выбранном расстоянии от оси качания рычага измеряют величину нескомпенсированного усилия, для этого рычаг в этом месте соединяют через силопередающий шток с измерительным устройством, все измеренные величины фиксируют, после чего определяют численное значение статического момента М лопатки относительно оси качания рычага по формуле М=R×L1+F×L2, где R - величина нескомпенсированного усилия, L1 - расстояние от оси качания рычага до места контакта площадки рычага с измерительной опорой, F - величина дополнительного компенсирующего усилия, приложенного к свободному концу рычага, L2 - расстояние от оси качания рычага до свободного конца рычага, затем определяют положение центра тяжести лопатки Lц.т. относительно нижней торцевой поверхности хвостовика по формуле Lц.т.=(М/Gлоп)-L3, где L3 - расстояние от точки качания рычага до торца хвостовика лопатки, Gлоп - вес лопатки.

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ЦЕНТРА МАСС ИЗДЕЛИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2027159C1 |

| Устройство для определения положения центра тяжести изделия | 1976 |

|

SU615373A1 |

| ЛИГАТУРА ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 1972 |

|

SU424901A1 |

| US 5187976, 23.02.1993. | |||

Авторы

Даты

2004-02-20—Публикация

2002-11-27—Подача