Изобретение относится к огнеупорной промышленности, в частности к технологии изготовления огнеупоров для непрерывной разливки металла, и может применяться для разливки жидкого металла, в частности для регулирования разливки металла.

Известно, что при непрерывной разливке металла применяются цельные, а также составные огнеупорные изделия, состоящие из двух частей: основной части изделия и эрозионно стойкой части, служащей для предотвращения размывания изделия в зонах повышенного износа. Цельные изделия, выполненные на основе Al2O3-C, уступают по стойкости составным изделиям с эрозионно стойким слоем на основе МgО-С.

Огнеупорное изделие для разливки металла должно обладать следующими свойствами: основная часть должна иметь низкую пористость, высокую стойкость к окислению, достаточную механическую прочность, эрозионно стойкая часть - высокую эрозионную стойкость при достаточной пористости и механической прочности.

Известно составное огнеупорное изделие для разливки жидкого металла, состоящее из двух частей: основной на основе Аl2О3-С (химический состав: Аl2O3 - 52%, С - 20%, SiO2 - 13%) и эрозионно стойкой части на основе МgО-С (МgO - 73%, С - 20%) (Fachberichte Huttenpraxis Metallweiterverarbeitung. Vol. 23, N 4, 1985, с.256, табл.3).

Недостатком этого составного огнеупорного изделия является высокая пористость, низкая стойкость к окислению у тела изделия, а также невысокая эрозионная стойкость головной части.

Наиболее близким к изобретению является составное огнеупорное изделие из двух частей - стопор промежуточного разливочного устройства (пробка), состоящее из основной части - корпуса на основе Al2О3-С (Аl2O3 - 64,3%, LOI - 21,1%, SiO2 - 4,10%, ZrO2 - 4,20%) и эрозионно стойкой части головки на основе МgО-С (МgO - 82,1%, С - 16,7%, SiO2 - 0,12%) (Проспект фирмы ″Везувий″ для выставки ″Советская металлургическая промышленность″ в Москве 6-7 февраля 1991 , с.31, марка 507 для корпуса и марка 527 для пробки).

Недостатком этого составного огнеупорного изделия является высокая пористость и недостаточная стойкость к окислению материала для корпуса и недостаточная эрозионная стойкость для головной части стопора промежуточного разливочного устройства.

Задачей, на решение которой направлено изобретение, является снижение пористости и повышение стойкости к окислению материала для тела, а также повышение эрозионной стойкости головной части составного огнеупорного изделия.

Поставленная задача решается за счет того, что составное огнеупорное изделие для разливки металла, содержащее, по меньшей мере, основную и эрозионно стойкую части, при этом основная часть выполнена из шихты, состоящей из глиноземсодержащего материала, графита в качестве углеродсодержащего материала, связующего, а эрозионно стойкая часть выполнена из шихты, состоящей из содержащего оксид магния материала, графита в качестве углеродсодержащего материала, связующего, отличается от прототипа тем, что шихта основной части дополнительно содержит антиокислительную добавку из кремния кристаллического фракцией менее 0,088 мм, карбида кремния фракцией менее 0,2 мм и боросиликатной стекольной фритты фракцией менее 0,088 мм, в качестве глиноземсодержащего материала она содержит плавленый корунд фракцией 1,0-0 мм, а в качестве связующего - фенольное порошкообразное связующее и жидкое органическое связующее, при следующем соотношении компонентов, мас.%:

Плавленый корунд 55-75

Графит 15-28

Кремний кристаллический 1-8

Карбид кремния 1-6

Боросиликатная стекольная фритта 1-6

Фенольное порошкообразное связующее 2,5-4

Жидкое органическое связующее (сверх 100%) 1-5

а шихта эрозионно стойкой части дополнительно содержит алюминий фракцией менее 0,5 мм и/или кремний кристаллический фракцией менее 0,088 мм и карбид кремния фракцией менее 0,2 мм, в качестве содержащего оксид магния материала она содержит плавленый периклаз фракцией 0,5-0 мм, а в качестве связующего - фенольное порошкообразное связующее и жидкое органическое связующее, при следующем соотношении компонентов, мас.%:

Плавленый периклаз 65-80

Графит 15-25

Алюминий и/или

кремний кристаллический 1-8

Карбид кремния 1-6

Фенольное порошкообразное связующее 2,5-4

Жидкое органическое связующее (сверх 100%) 1-5

Введение антиокислительной добавки, состоящей из кремния кристаллического, карбида кремния и легкоплавкой боросиликатной фритты, при заявляемом количественном соотношении компонентов шихты для основной части позволяет снизить пористость, повысить прочность и стойкость к окислению для этой части изделия. Дополнительное введение в эрозионно стойкую часть алюминия и/или кремния и карбида кремния при заявляемом количественном соотношении компонентов повышает эрозионную стойкость, а также способствует снижению пористости и увеличению прочности этой части изделия. Получается составное огнеупорное изделие, обладающее необходимым набором эксплуатационных свойств. Кроме того, по сравнению с прототипом, материал эрозионно стойкой части заявляемого состава более совместим с материалом основной части изделия, за счет близкого сходства их составов.

Для изготовления образцов для составного огнеупорного изделия использовали следующие материалы: плавленый корунд фракции 1,0-0 мм по ТУ 2-036-0224450-022-90, порошок периклазовый плавленый ПППЛ-96 по ТУ 14-8-448-83, графит марки ГТ-1 по ГОСТ 4596-75-00149452-96, кремний кристаллический марок КР-1, КР-2 по ГОСТ 5279-74 фракции менее 0,088 мм, карбид кремния марок 54С зернистостью 160-6 по ТУ 2-036-0220937-004-90, фракции менее 0,2 мм, алюминиевый порошок вторичный пассивированный АПВ-П по ТУ 1791-114-0019491, проход через сетку №2 - 100%, СФП - фенольное порошкообразное связующее ТУ 6-0575-1768-35-94 марки СФП-012 А с содержанием свободного фенола менее 1%, этиленгликоль высшего или первого сорта по ГОСТ 19710-83, бадделеитовый концентрат (порошок марки ПБ-2) по ТУ 1762-003-001-86759-2000, глина огнеупорная новорайского месторождения ДН-1 по ТУ 4322-7-00190503-061-96, кварцевое стекло с содержанием SiO2 не менее 99,5% производства Подольского завода огнеупорных изделий, бакелит жидкий БЖ-2 по ГОСТ 4959-78. Боросиликатную фритту состава (SiO2 - 50-60%, B2O3 - 30-40%, Na2O - 5-15%) изготавливали в стандартных условиях стекловаренного производства. Все компоненты промышленного производства.

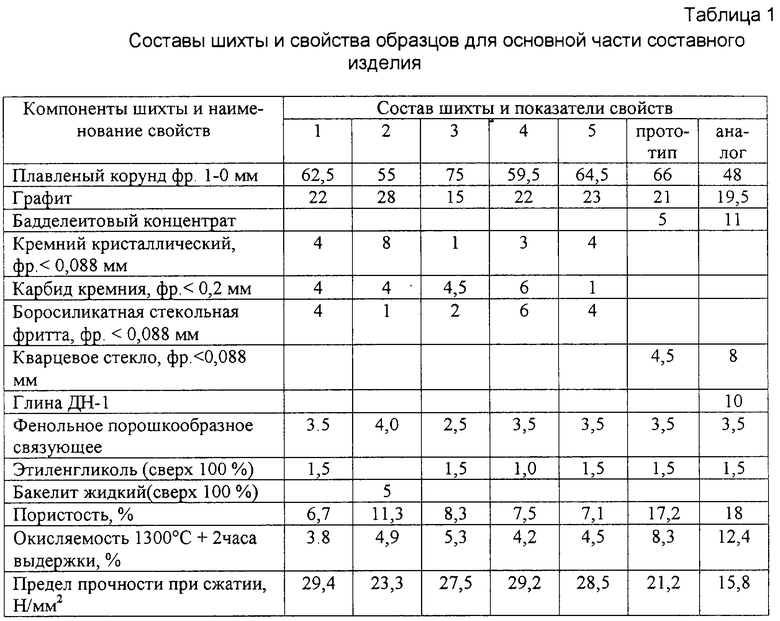

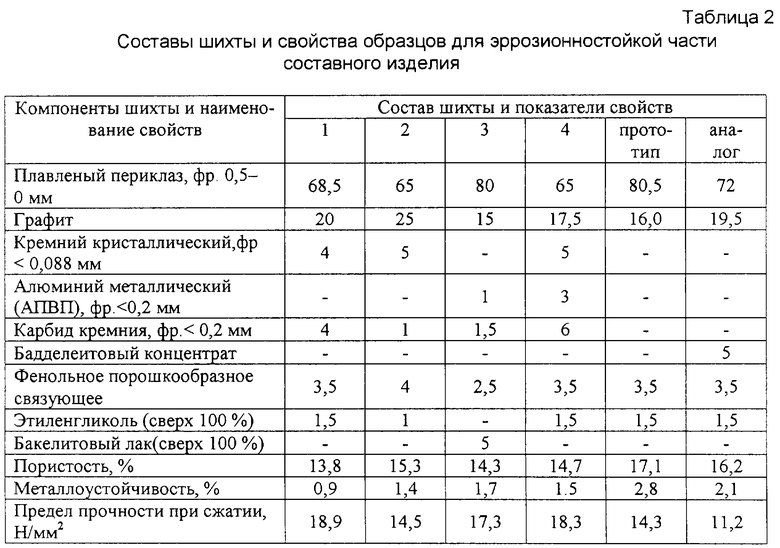

Составы приготовленных для испытаний шихт и свойства образцов для основной части составного изделия представлены в табл.1, для эрозионно стойкой части - в табл.2.

Следует отметить, что в данных проспектов по химическому составу аналога и прототипа приводятся свойства готовых изделий, а не составов шихты. Потери при прокаливании (LOI) в данных изделиях возможны только за счет окисления углерода (графита). Так как графит имеет в среднем зольный остаток около 5%, то показатель LOI составляет 95% от общего содержания графита.

Кроме того, 1,5-1,7% углерода в состав готового изделия добавляется за счет коксового остатка (около 50%), образующегося при обжиге органического связующего (3,5%).

С учетом этого были рассчитаны составы шихт аналога и прототипа, позволяющие получить изделия с заданными в проспектах показателями химического состава.

Дополнительно в массы аналога для основной и для эрозионно стойкой частей добавляется бадделеитовый концентрат, по аналогии с составом прототипа. Также в состав шихт для основной части изделия вводятся добавки кварцевого стекла, как наиболее часто применяющиеся в данных видах огнеупоров.

Пример расчета шихты (аналог для основной части изделия):

содержание Al2O3 - 51% (в пересчете на хим. состав готового изделия составит 52%) складывается из Аl2O3 корунда - 48% и Аl2О3 глины - 3%;

содержание SiO2 - 13% складывается из SiO2 кварцевого стекла - 8% и из SiO2 глины ДН – 1-5%;

содержание С - 20% складывается из углерода коксового остатка органического связующего - 1,5% (из 3,5% введенного) и углерода из графита - 18,5% (из 19,5% введенного).

Приготовление шихт осуществляли следующим образом: все исходные компоненты, кроме СФП, загружали в смеситель типа "Айрих" и перемешивали 3 мин, после этого заливали этиленгликоль и производили перемешивание массы еще 5 мин, далее загружали СФП и перемешивали 8-9 мин. Окончательная доработка массы производилась перемешиванием в течение 3 мин и сушкой при 37-39°С в течение 3 мин. Прессовали изделия на гидростате при давлении 100 МПа. Прессование производилось известным способом (загрузка, вибрирование, вакуумирование, формование). Загрузку массы проводили следующим образом: в пресс-форму засыпали массу для тела стакана, а затем массу для эрозионно стойкой части, затем пресс-форму вибрировали в течение 30 с.

Далее изделия сушили при 200-230°С со скоростью подъема температуры не более 20° в час а затем обжигали при 1150-1200°С со скоростью подъема температуры 100-150°C с выдержкой при конечной температуре 6 ч.

Из полученных изделий выпиливали образцы и проводили определение свойств. Определение открытой пористости проводили по ГОСТ 2409-80, в качестве насыщающей жидкости использовали воду. Определение эрозионной стойкости (металлоустойчивости) проводили тигельным методом по площади эрозии. В качестве активного агента использовали сталь марки 08Ю 2. Определение окисляемости проводили на цилиндрах диаметром 50 мм и высотой 50 мм по потере веса образцов после термообработки при 1300°С в течение 2 ч к первоначальному весу образца. Определение предела прочности при сжатии проводили по ГОСТ 4071.1-94.

Составное огнеупорное изделие, выполненное из двух частей: основной на основе Al2O3-C с антиокислительной добавкой из кремния, карбида кремния и боросиликатной фритты, и эрозионно стойкой части на основе МgО-С с добавкой алюминия и/или кремния и карбида кремния, позволяет увеличить срок службы огнеупора и повысить безаварийность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2285581C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2226451C1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2283725C1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| КОРУНДОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2004 |

|

RU2270179C2 |

| Шихта для изготовления огнеупоров | 1989 |

|

SU1689353A1 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| Шихта для изготовления графитсодержащих огнеупоров | 1991 |

|

SU1827376A1 |

Изобретение относится к технологии изготовления огнеупорных изделий для непрерывной разливки металла. Технический результат - снижение пористости и повышение стойкости к окислению материала для тела, повышение эрозионной стойкости головной части составного огнеупорного изделия. Составное огнеупорное для разливки металла, состоящее, по меньшей мере, из двух частей: основной и эрозионно стойкой. Основная часть выполнена из шихты, содержащей следующие компоненты, мас.%: плавленый корунд фракцией 1,0-0 мм 55-75, графит 15-28, кремний кристаллический фракцией менее 0,088 мм 1-8, карбид кремния фракцией менее 0,2 мм 1-6, боросиликатная стекольная фритта фракцией менее 0,088 мм 1-6, фенольное порошкообразное связующее 2,5-4, жидкое органическое связующее (сверх 100%) 1-5. Кремний, карбид кремния и боросиликатная стекольная фритта являются антиокислительной добавкой. Шихта эрозионно стойкой части содержит следующие компоненты, мас.%: плавленый периклаз фракцией 0,5-0 мм 65-80, графит 15-25, алюминий фракцией менее 0,5 мм и/или кремний кристаллический фракцией менее 0,088 мм 1-8, карбид кремния фракцией менее 0,2 мм 1-6, фенольное порошкообразное связующее 2,5-4, жидкое органическое связующее (сверх 100) 1-5. 2 табл.

Составное огнеупорное изделие для разливки металла, содержащее, по меньшей мере, основную и эрозионно стойкую части, при этом основная часть выполнена из шихты, состоящей из глиноземсодержащего материала, графита в качестве углеродсодержащего материала, связующего, а эрозионно стойкая часть выполнена из шихты, состоящей из содержащего оксид магния материала, графита в качестве углеродсодержащего материала, связующего, отличающееся тем, что шихта основной части дополнительно содержит антиокислительную добавку из кремния кристаллического фракцией менее 0,088 мм, карбида кремния фракцией менее 0,2 мм и боросиликатной стекольной фритты фракцией менее 0,088 мм, в качестве глиноземсодержащего материала она содержит плавленый корунд фракцией 1,0-0 мм, а в качестве связующего - фенольное порошкообразное связующее и жидкое органическое связующее, при следующем соотношении компонентов, мас.%:

Плавленый корунд 55-75

Графит 15-28

Кремний кристаллический 1-8

Карбид кремния 1-6

Боросиликатная стекольная фритта 1-6

Фенольное порошкообразное связующее 2,5-4

Жидкое органическое связующее (сверх 100%) 1-5

а шихта эрозионно стойкой части дополнительно содержит алюминий фракцией менее 0,5 мм и/или кремний фракцией менее 0,088 мм и карбид кремния фракцией менее 0,2 мм, в качестве содержащего оксид магния материала она содержит плавленый периклаз фракцией 0,5-0 мм, а в качестве связующего - фенольное порошкообразное связующее и жидкое органическое связующее, при следующем соотношении компонентов, мас.%:

Плавленый периклаз 65-80

Графит 15-25

Алюминий и/или кремний кристаллический 1-8

Карбид кремния 1-6

Фенольное порошкообразное связующее 2,5-4

Жидкое органическое связующее (сверх 100%) 1-5

| Проспект фирмы “Везувий” для выставки “Советская металлургическая промышленность” | |||

| - М., 6-7 февраля, 1991, с.29-31 | |||

| US 4746038, 24.05.1988 | |||

| ДЕТАЛЬ ДЛЯ РАЗЛИВКИ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2146186C1 |

| GB 1412371, 05.11.1975 | |||

| Устройство для обработки жидкой стали | 1985 |

|

SU1344788A1 |

| ГАЗОПРОНИЦАЕМОЕ СОПЛО ДЛЯ РАЗЛИВКИ МЕТАЛЛА (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2070474C1 |

| Коллекторная система растрового электронного микроскопа | 1974 |

|

SU503316A1 |

| ГОРИЗОНТАЛЬНЫЙ ОТСТОЙНИК ДЛЯ ВОДЫ | 1935 |

|

SU46827A1 |

| Способ получения углеродсодержащих изделий | 1977 |

|

SU704895A1 |

| Fachberichte Huttenpraxis Metallweiterverarbeitung, vol.23 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2004-04-10—Публикация

2002-08-06—Подача