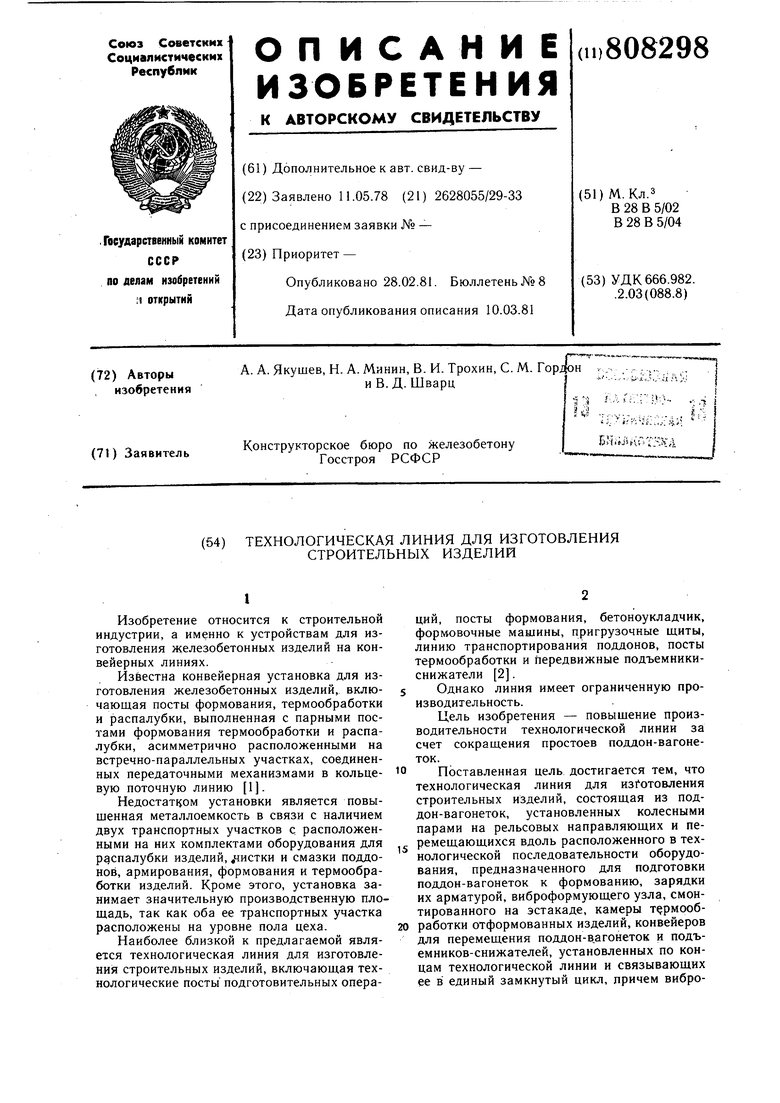

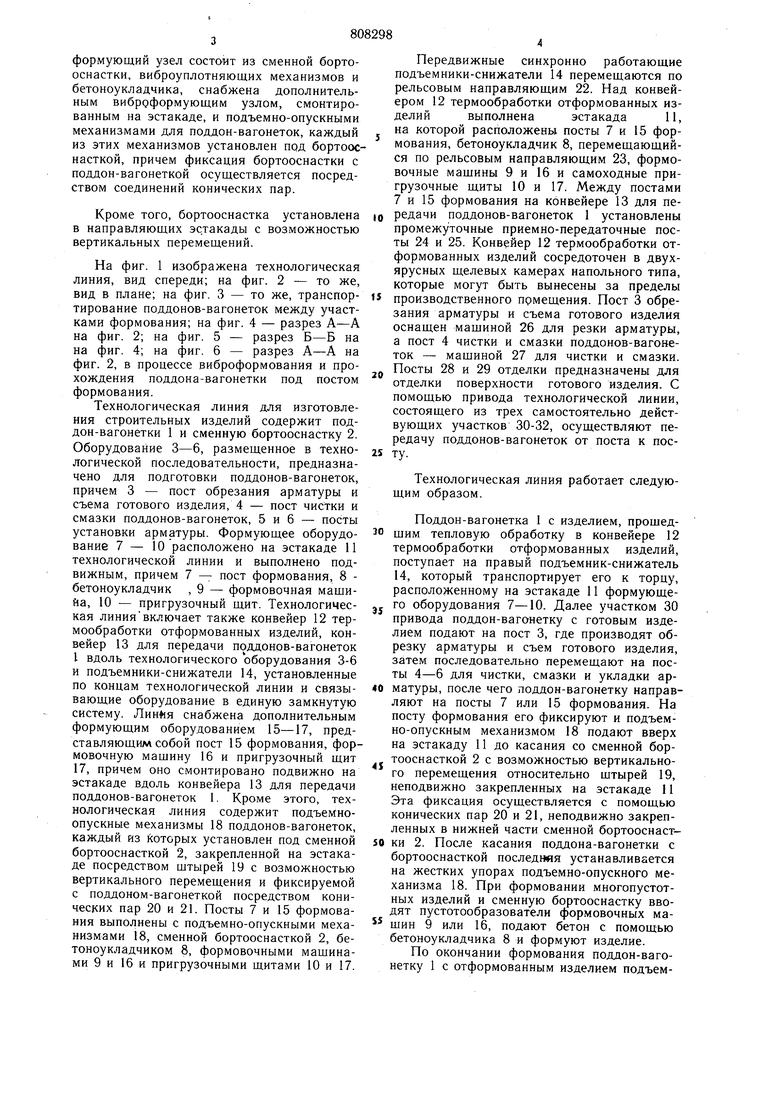

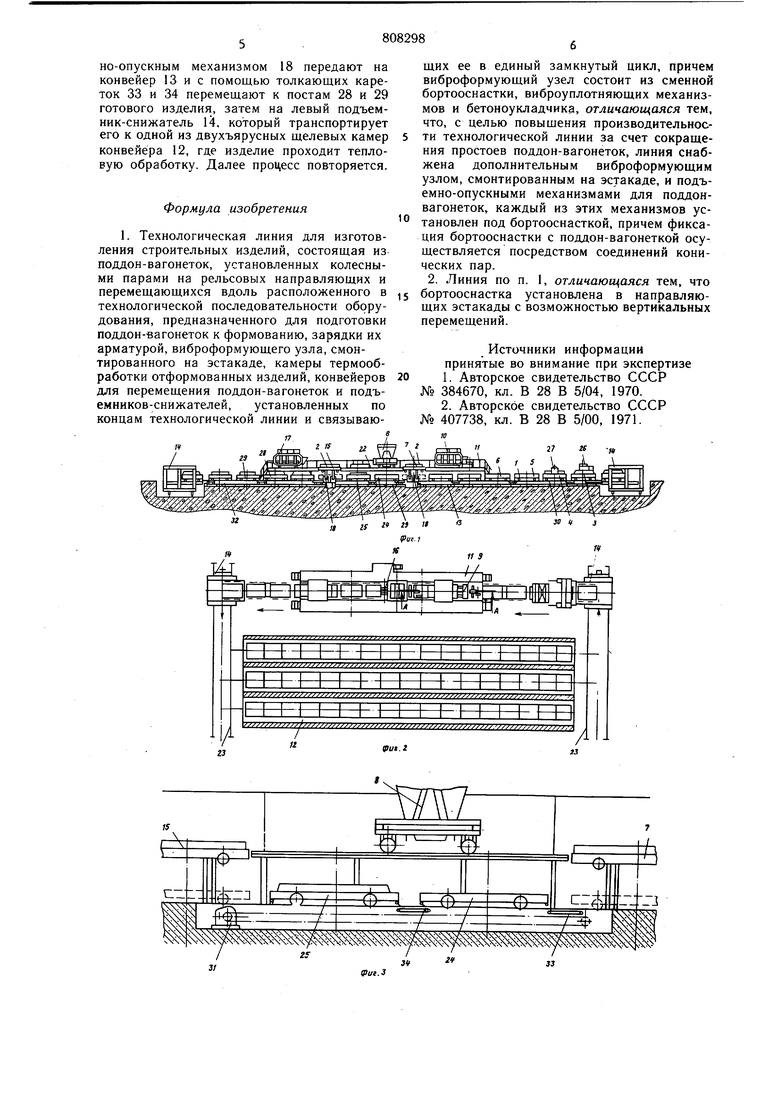

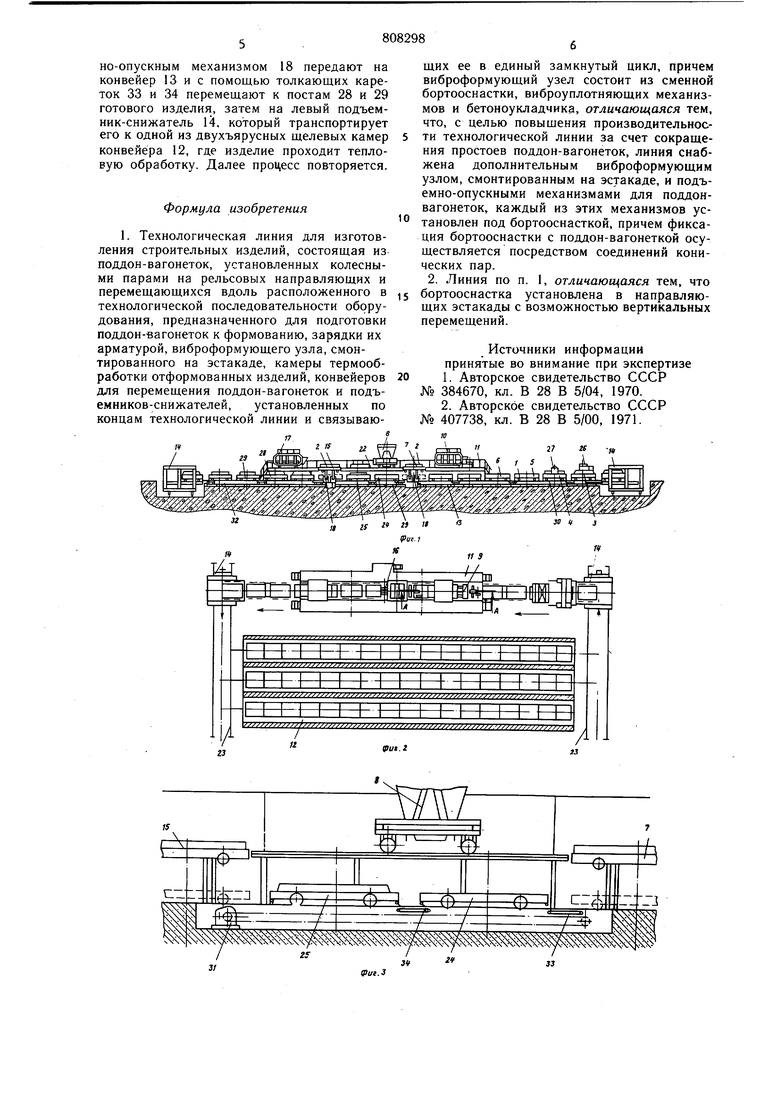

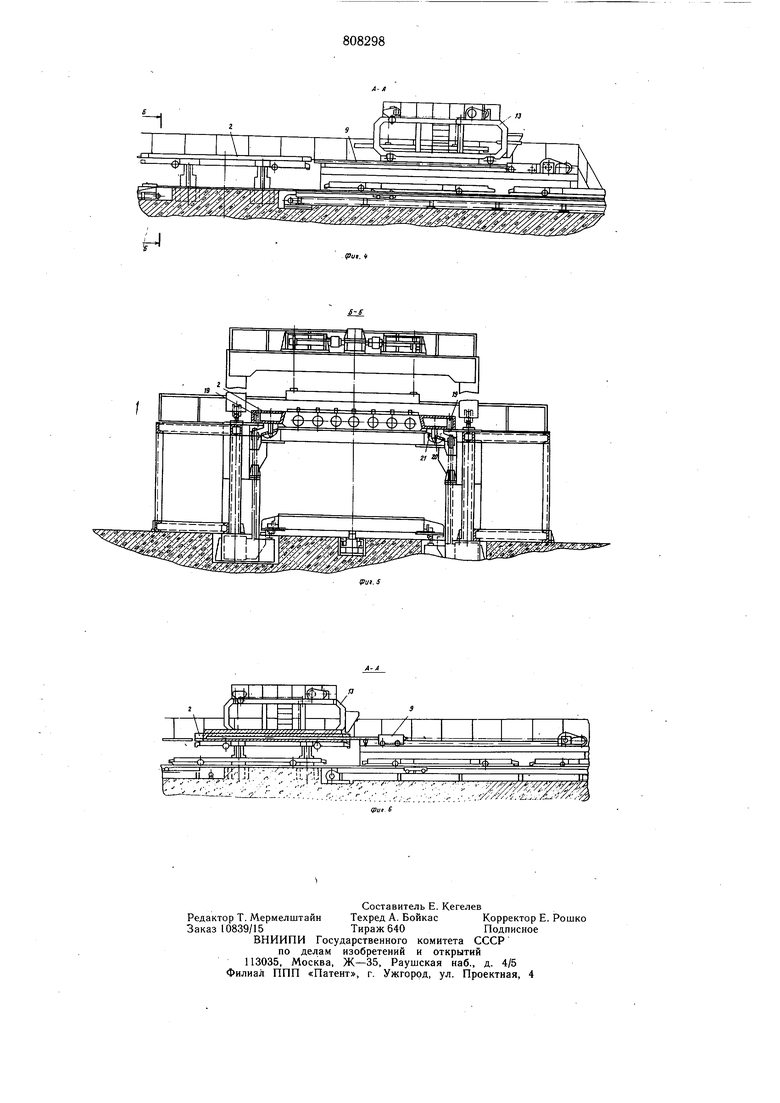

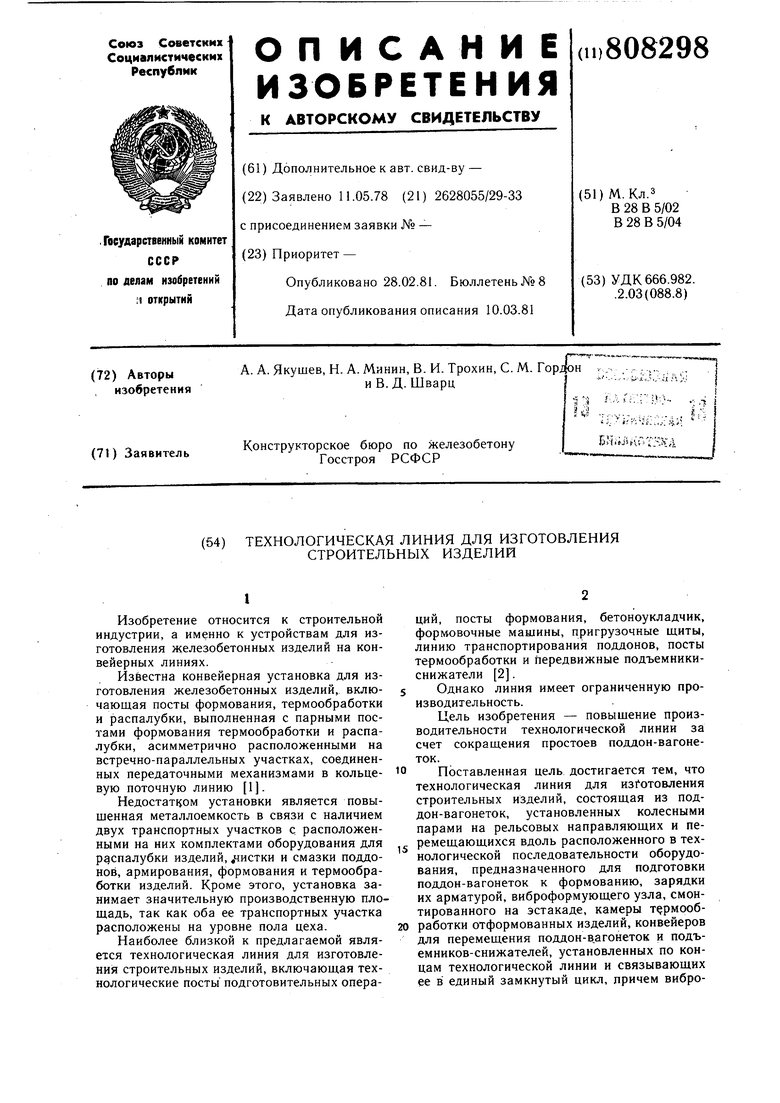

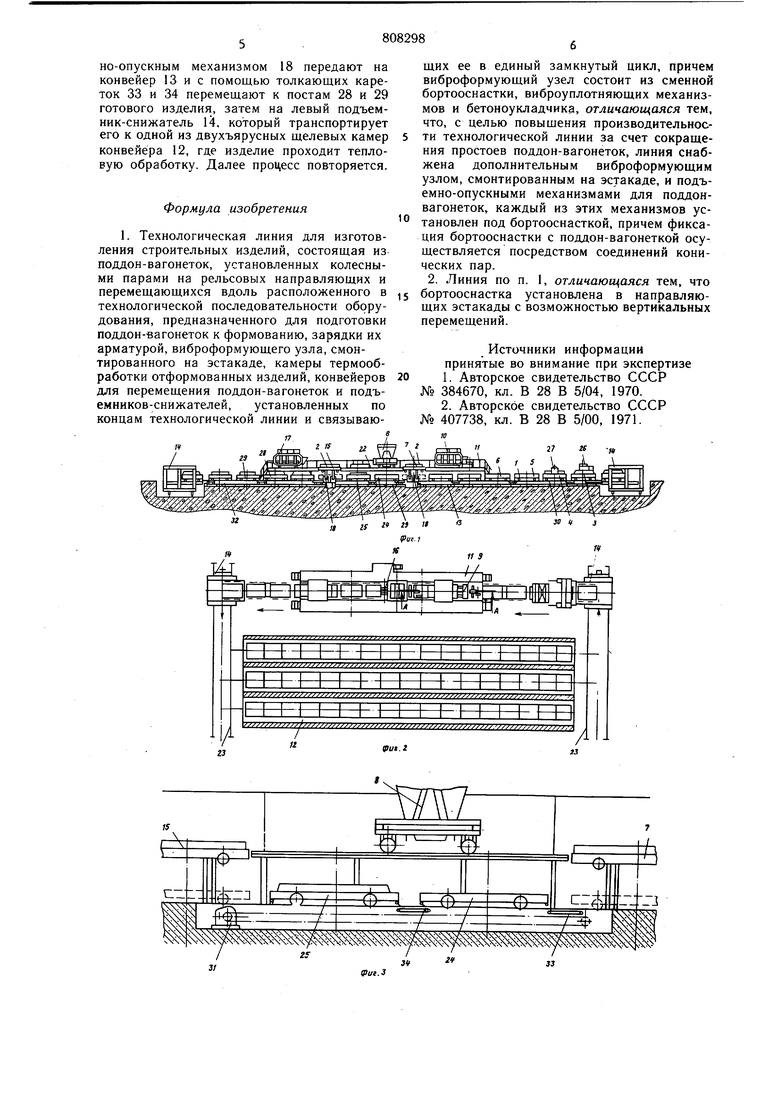

(54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ формующий узел состоит из сменной бортооснастки, виброуплотняющих механизмов и бетоноукладчика, снабжена дополнительным виброформующим узлом, смонтированным на эстакаде, и подъемно-опускными механизмами для поддон-вагонеток, каждый из этих механизмов установлен под бортооснасткой, причем фиксация бортооснастки с поддон-вагонеткой осуществляется посредством соединений конических пар. Кроме того, бортооснастка установлена в направляющих эстакады с возможностью вертикальных перемещений. На фиг. 1 изображена технологическая линия, вид спереди; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, транспортирование поддонов-вагонеток между участками формования; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - разрез Б-Б на на фиг. 4; на фиг. 6 - разрез А-А на фиг. 2, в процессе виброформования и прохождения поддона-вагонетки под постом формования. Технологическая линия для изготовления строительных изделий содержит поддон-вагонетки 1 и сменную бортооснастку 2. Оборудование 3-6, размещенное в технологической последовательности, предназначено для подготовки поддонов-вагонеток, причем 3 - пост обрезания арматуры и съема готового изделия, 4 - пост чистки и смазки поддонов-вагонеток, 5 и 6 - посты установки арматуры. Формующее оборудование 7 - 10 расположено на эстакаде 11 технологической линии и выполнено подвижным, причем 7 - пост формования, 8 бетоноукладчик , 9 - формовочная машийа, 10 - пригрузочный щит. Технологическая линиявключает также конвейер 12 термообработки отформованных изделий, конвейер 13 для передачи поддонов-вагонеток 1 вдоль технологического оборудования 3-6 и подъемники-снижатели 14, установленные по концам технологической линии и связывающие оборудование в единую замкнутую систему. Линия снабжена дополнительным формующим оборудованием 15-17, представляющим собой пост 15 формования, формовочную машину 16 и пригрузочный щит 17, причем оно смонтировано подвижно на эстакаде вдоль конвейера 13 для передачи поддонов-вагонеток 1. Кроме этого, технологическая линия содержит подъемноопускные механизмы 18 поддонов-вагонеток, каждый ИЗ которых установлен под сменной бортооснасткой 2, закрепленной на эстакаде посредством щтырей 19 с возможностью вертикального перемещения и фиксируемой с поддоном-вагонеткой посредством конических пар 20 и 21. Посты 7 и 15 формования выполнены с подъемно-опускными механизмами 18, сменной бортооснасткой 2, бетоноукладчиком 8, формовочными мащинами 9 и 16 и пригрузочными щитами 10 и 17. Передвижные синхронно работающие подъемники-снижатели 14 перемещаются по рельсовым направляющим 22. Над конвейером 12 термообработки отформованных изделийвыполненаэстакада11, на которой расположены посты 7 и 15 формования, бетоноукладчик 8, перемещающийся по рельсовым направляющим 23, формовочные мащины 9 и 16 и самоходные пригрузочные щиты 10 и 17. Между постами 7 и 15 формования на конвейере 13 для передачи поддонов-вагонеток 1 установлены промежуточные приемно-передаточные посты 24 и 25. Конвейер 12 термообработки отформованных изделий сосредоточен в двухярусных щелевых камерах напольного типа, которые могут быть вынесены за пределы производственного помещения. Пост 3 обрезания арматуры и съема готового изделия оснащен мащиной 26 для резки арматуры, а пост 4 чистки и смазки поддонов-вагонеток - мащиной 27 для чистки и смазки. Посты 28 и 29 отделки предназначены для отделки поверхности готового изделия. С помощью привода технологической линии, состоящего из трех самостоятельно действующих участков 30-32, осуществляют передачу поддонов-вагонеток от поста к посту. Технологическая линия работает следующим образом. Поддон-вагонетка 1 с изделием, прощедщим тепловую обработку в конвейере 12 термообработки отформованных изделий, поступает на правый подъемник-снижатель 14, который транспортирует его к торцу, расположенному на эстакаде 11 формующего оборудования 7-10. Далее участком 30 привода поддон-вагонетку с готовым изделием подают на пост 3, где производят обрезку арматуры и съем готового изделия, затем последовательно перемещают на посты 4-6 для чистки, смазки и укладки арматуры, после чего поддон-вагонетку направляют на посты 7 или 15 формования. На посту формования его фиксируют и подъемно-опускным механизмом 18 подают вверх на эстакаду 11 до касания со сменной бортооснасткой 2 с возможностью вертикального перемещения относительно щтырей 19, неподвижно закрепленных на эстакаде 11 Эта фиксация осуществляется с помощью конических пар 20 и 21, неподвижно закрепленных в нижней части сменной бортооснастки 2. После касания поддона-вагонетки с бортооснасткой последняя устанавливается на жестких упорах подъемно-опускного механизма 18. При формовании многопустотных изделий и сменную бортооснастку вводят пустотообразователи формовочных мащин 9 или 16, подают бетон с помощью бетоноукладчика 8 и формуют изделие. По окончании формования поддон-вагонетку 1 с отформованным изделием подъемно-опускным механизмом 18 передают на конвейер 13 и с помощью толкающих кареток 33 и 34 перемещают к постам 28 и 29 готового изделия, затем на левый подъемник-снижатель 14, который транспортирует его к одной из двухъярусных щелевых камер конвейера 12, где изделие проходит тепловую обработку. Далее процесс повторяется. Формула изобретения 1. Технологическая линия для изготовления строительных изделий, состоящая из поддон-вагонеток, установленных колесными парами на рельсовых направляющих и перемещающихся вдоль расположенного в технологической последовательности оборудования, предназначенного для подготовки поддон-вагонеток к формованию, зарядки их арматурой, виброформующего узла, смонтированного на эстакаде, камеры термообработки отформованных изделий, конвейеров для перемещения поддон-вагонеток и подъемников-снижателей, установленных по концам технологической линии и связывающих ее в единый замкнутый цикл, причем виброформующий узел состоит из сменной бортооснастки, виброуплотняющих механизмов и бетоноукладчика, отличающаяся тем, что, с целью повыщения производительности технологической линии за счет сокращения простоев поддон-вагонеток, линия снабжена дополнительным виброформуюшим узлом, смонтированным на эстакаде, и подъемно-опускными механизмами для поддонвагонеток, каждый из этих механизмов установлен под бортооснасткой, причем фиксация бортооснастки с поддон-вагонеткой осуществляется посредством соединений конических пар. 2. Линия по п. 1, отличающаяся тем, что бортооснастка установлена в направляющих эстакады с возможностью вертикальных перемещений. Источники информации принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 384670, кл. В 28 В 5/04, 1970. 2.Авторское свидетельство СССР № 407738, кл. В 28 В 5/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU893538A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU973367A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1981 |

|

SU961964A1 |

| Установка для изготовления железобетонных изделий | 1973 |

|

SU476165A1 |

| Технологическая линия для изготовления строительных изделий | 1980 |

|

SU882751A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ | 1973 |

|

SU407738A1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Технологическая линия для изготовления бетонных изделий | 1976 |

|

SU998117A1 |

К

Z3

pui.i

гз

Ч

зш

Д j jJi:;. ;:;: L;-iJi ; :;;7 : J

За дС AI i:

3i

Авторы

Даты

1981-02-28—Публикация

1978-05-11—Подача