Известна технологическая липия для изготовления изделий из бетонной смеси с органическим заполнителем растительного происхождения, например, древесным, включающая пост формования изделий с образованием пакета и пост твердения.

Известная линия предусматривает специальный пакетосборщик для образования пакета из заполнен ных смесыо поддонов с ограничителя ми и прессование составленного пакета, что не обеспечивает совмещения операций формования и прессова ния и увеличивает производственную площадь.

Кроме того, известная линия требует большого количества поддонов, так как пост твердения в виде камер периодического действия не позволяет сократить длительность технологического цикла.

Цель изобретения - обеспечение возможности конвейерного формования пакета при одновремен1ном прессовании изделий, сокращение производственной площади и ускорение оборачиваемости поддонов,

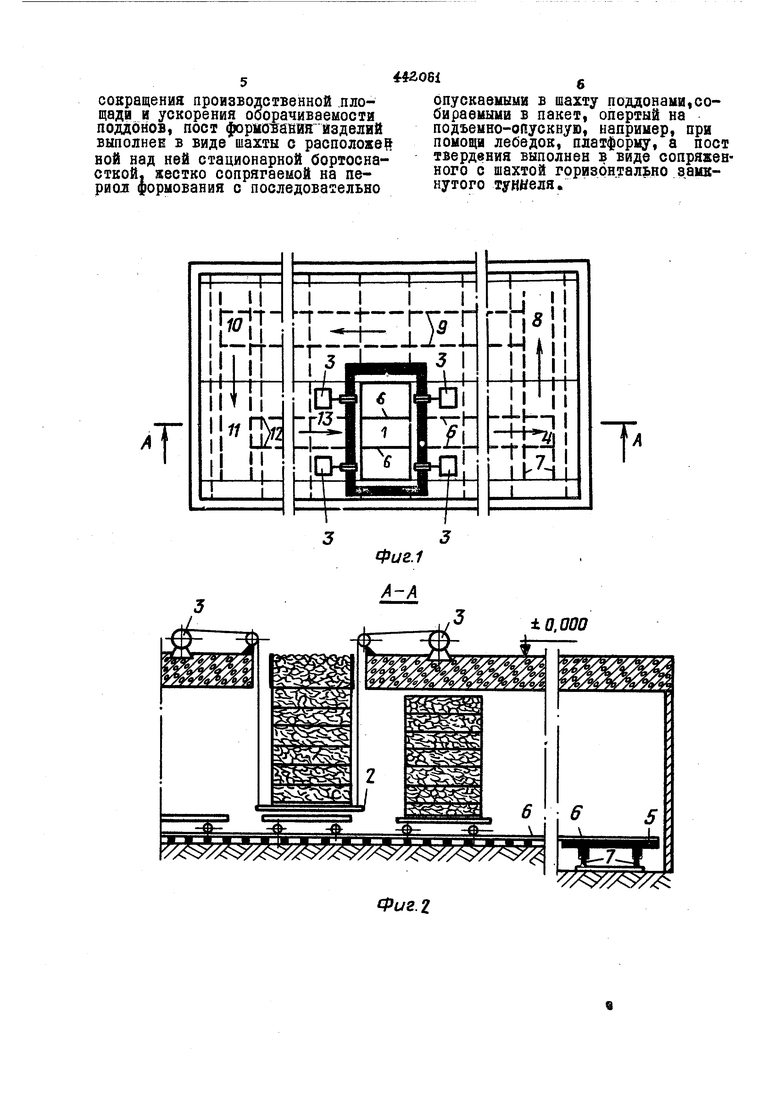

Эта цель достигается теи, 5 что пост формования изделий выполнен в виде шахты с расположенной над ней стационарной бортоснасткой жестко сопрягаемой на период формования с последовательно опускаемыми в шахту поддонами,собираемыми в пакет, опертый на подъемноопускную, например, при помощи лебедки, платформу, а пост твердения выполнен в виде сопряженного

5 с шахтой горизонтально замкнутого туннеля.

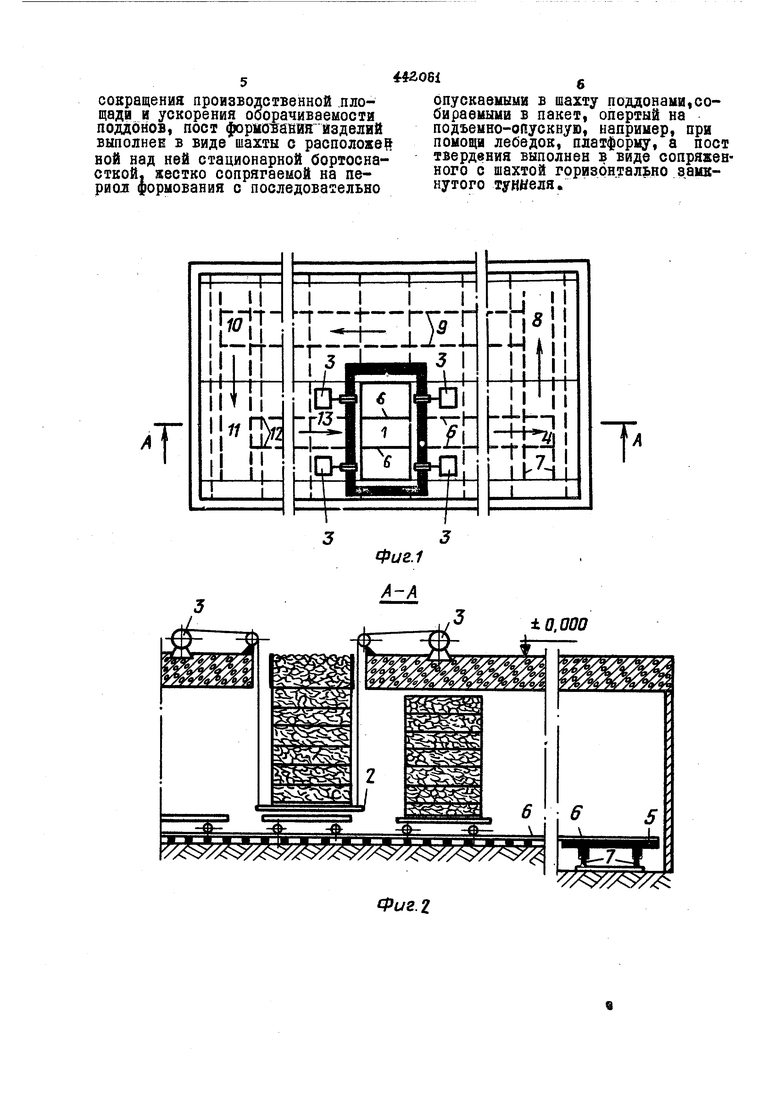

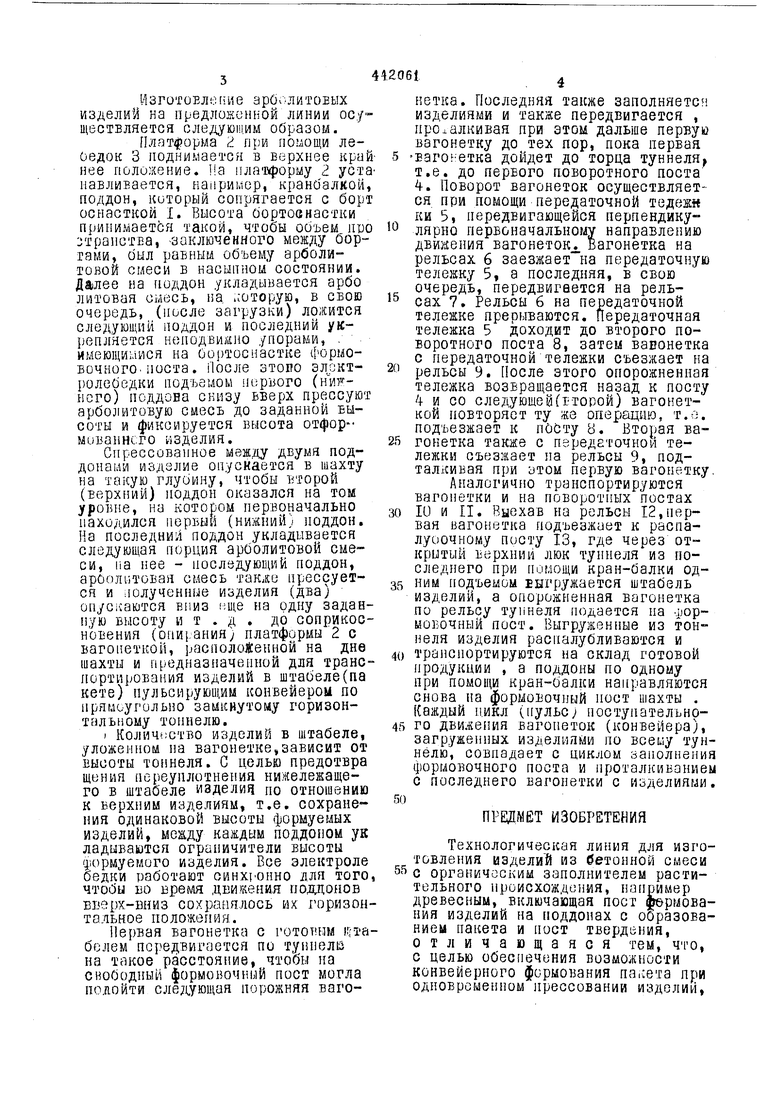

На фиг. I показан.схематический план технологической линии; на фиг. 2 - разрез по А - А на

0 фиг;.

Пост формования в составе линии включает стационарную бортоснастку I, подъемно-опускную плаТ форму 2, приводимую в движение лебедками 3.

14 3 г о т о Б л 1;1 и е а рб г;, л и т о в ых изделий на предложенной линии осу щестБляется следующим образом.

Платформа . при помощи леОедок 3 поднимается в верхнее крайнее положение. а платформу 2 уста павливается, например, краноалкой, поддон, который сопрягается с борт оснасткой I. Высота оортоанастки принимается такой, чтобы объем про ::транстЕа, -заключенного между бортами, был равныгл объему арболитовой смеси Б насыпном состоянии. Далее на поддон укладывается арбо литовая civiecb, 1Ш, иоторую, в свою очередь, (после загрузки) ложится следующий поддон и последний укрепляется неподвияпо упорами, . имеющииися на бортоснастке формовочного, поста. После этого электролебедки подъзиоы пориого (нижнего) поддона снизу вверх прессуют арболитовую смесь до заданной высоты и фиксируется высота отфор-мованнсто изделия.

Спрессовапное между двумя поддопаии изделие опускается в шахту на такую глубину, чтобы второй (верхний) поддон оказался па том уровне, на котором первоначально пахо;1ился первый (нижний) поддон, На последний поддон укладывается следующая порция арболитовой смеси, па iiee - последующий поддон, арболутовая смесь такле прессуется и :1олученные изделия (два) опускаются вниз ;ще на одну заданную высоту и т . д . до соприкосновения (опирания) платформы 2 с вагопеткой, расположенной на дне шахты и предназпачепной для транспортирования изделий в штабеле(па кете) пульсирующим конвейерои по прямоугольно замкнутому горизонтальному тоннелю.

I Количество изделий в штабеле, улойсепном на вагонетке,зависит от высоты тоннеля. С целью предотвра щения переуплотнения нижележащего в штабеле изделич по отношению к верхним изделиям, т.е. сохране иия одинаковой высоты формуемых изделий, меаду каждым поддоном ук ладываются ограничители высоты формуемого изделия. Все электроле оедки работают синхронно для того чтобы во вреш ДЕИкения поддонов БВйрх-вниз сохранялось их горизонтальное положения.

Первая вагонетка с готовым Г табелем передвигается по туннели на такое расстояние, чтобы па свободный формовочный пост могла подойти следующая порожняя вагонетка. Последняя также заполняетси изделиями и также передвигается , проталкивая при этом дальше первуй вагонетку до тех пор, пока первая

Еэгонетка дойдет до торца туннеля т.е. до первого поворотного поста . Поворот вагонеток осуществляется при помощи передаточной тедеж« ки 5, передвигающейся перпендикулярно первоначальному направлению движения вагонеток,.. Вагонетка на рельсах 6 заезжает на передаточную тележку 5, а последняя, в свою очередь, передвигается на рельсах 7. Рельсы 6 на передаточной тележке прерываются. Передаточная тележка 5 доходит до второго поворотного поста 8, затем вавонетка с передаточной тележки съезжает на рельсы 9. После этого опорожненная тележка возвращается назад к посту 4 и со след.ующей(1торой) вагонеткой повторяет ту же операцию, т.о. подъезжает к пббту ь. Вторая вагонетка также с передеточной тележки съезжает на рельсы 9, подталкивая при утом первую вагонетку,

Аналогично транспортируются вагонетки и на поворотных постах IU и II. Выехав на рельсы 12,первая вагонетка подъезжает к распалуоочному посту 13, где через открытый верхний люк туннеля из последнего при помощи кран-балки одним подъемом выгружается штабель изделий, а опорожненная вагонетка по рельсу туннеля подается па .иорыовочный пост. Выгруженные из тоннеля изделия распалубливаются и

транснортируются на склад готовой продукции , а поддоны по одному при помощи кран-балки направляются снова на формовочный пост шахты . Каждый цикл (пульс; поступательного движения вагопеток (конвейера), загруженных изделиями по всему туннелю, совпадает с циклом заполнения формовочного поста и проталкиванием о последнего вагонетки с изделиями.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Технологическая линия для изготовления изделиЙ из бетонной смеси с органическим заполнителем растительного происхождения, например древесным, включающая пост фермования изделий на поддонах с образованием пакета и пост твердения, отличающаяся тем, что, с целью обеспечения возможности конвейерного формования па.сета при одновременном прессовании изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления изделий из бетонной смеси | 1985 |

|

SU1343034A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ЗАВОДА ПО ПРОИЗВОДСТВУ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2299803C2 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950534A1 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

| Технологическая линия для изготовления железобетонных изделий | 1990 |

|

SU1813641A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU893538A1 |

| Способ укладки полуфабриката шлакоблоков для просушки | 2002 |

|

RU2225290C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037413C1 |

| Конвейерная линия для изготовления строительных изделий | 1980 |

|

SU897517A1 |

| Технологическая линия для изготовления комплексных плит покрытий | 1985 |

|

SU1321588A1 |

Авторы

Даты

1974-09-05—Публикация

1972-05-29—Подача