Изобретение относится к металлургии, в частности к получению сталей, работающих в условиях интенсивного абразивного изнашивания и подвергающихся знакопеременным динамическим нагрузкам.

Известно использование для изготовления деталей, подвергающихся знакопеременным динамическим нагрузкам износостойких сталей с высоким содержанием марганца, например, сталь 110Г13Л, содержащая, мас.%:

Углерод 0,9-1,3

Кремний 0,4-1,0

Марганец 11,5-14,5

Никель До 0,5

Хром До 0,5

Железо Остальное

или сталь с улучшенными свойствами, содержащая, мас.%:

Углерод 0,9-1,5

Кремний 0,15-0,8

Марганец 12,0-15,0

Алюминий 2,5-3,2

Хром 2,1-2,3

Железо Остальное

(авт. свид. № 648647, МПК С 22 С 38/38, 1977).

Изготовление деталей из таких сталей возможно только литьем из-за склонности к наклепыванию даже при небольших деформациях. Недостатком рассматриваемых сталей является низкая технологичность - невозможно получение деталей обработкой давлением (ковкой, штамповкой) и затруднена механическая обработка. Кроме того, учитывая, что эти стали упрочняются за счет наклепа при ударных нагрузках, они недостаточно износоустойчивы без таких нагрузок.

Поэтому при использовании таких сталей для изготовления зубьев ковшей экскаваторов для повышения износоустойчивости приходится использовать наплавку твердым сплавом (Сормайтом).

Известны также износоустойчивые стали, подвергающиеся обработке давлением, например, сталь, содержащая, мас.%:

Углерод 0,52-0,75

Марганец 0,8-1,7

Кремний 0,85-1,2

Алюминий 0,06-0,5

Титан 0,01-0,06

Железо Остальное

(Авт. свид. №1497262, МПК С 22 С 38/14, 1988).

Наиболее близкая по составу к предлагаемой, выбранная в качестве ближайшего аналога, сталь, содержащая, мас.%:

Углерод 0,7-0,9

Кремний 0,5-0,8

Марганец 0,8-1,2

Алюминий 0,1-0,4

Хром 0,9-1,2

Сера Не более 0,03

Фосфор Не более 0,03

Железо Остальное

(Авт. свид. 199412, МПК С 22 С 38/18, 1965).

В данной стали износоустойчивость достигается благодаря соблюдению соотношений легирующих элементов С/Мn 0,8; С/Сr 0,68-0,70; Mn/Cr 0,8-0,58, концентрация хрома, наряду с концентрацией марганца, играет ведущую роль. После закалки в масле от 820 до 840°С и отпуска при 200-240°С сталь имеет твердость 58-60 HRC в сочетании с ударной вязкостью (аH=0,9-1,2 кгс·м/см2). Судя по этим данным, сталь имеет довольно низкую прокаливаемость и малопригодна для пассивных деталей.

При создании изобретения ставилась задача получения дешевой технологичной стали с высокими эксплуатационными характеристиками для изготовления массивных деталей, работающих в условиях интенсивного абразивного износа и знакопеременных (ударных) нагрузок.

Поставленная задача решена при содержании компонентов в стали, мас.%:

Углерод 0,6-0,7

Кремний 1,0-1,8

Марганец 2,0-3,6

Алюминий 0,6-1,0

Хром Не более 0,5

Железо Остальное

при этом отношение содержания углерода к содержанию кремния 0,43-0,75, содержания марганца к содержанию кремния не выше 4,5 и содержания алюминия к суммарному содержанию углерода, кремния и марганца 0,13-0,20.

Путем предварительного расчета состава фаз и экспериментальных данных установлено, что сталь с содержанием компонентов, мас.%:

Углерод 0,6-0,7

Кремний 1,0-1,8

Марганец 2,0-3,6

Алюминий 0,6-1,0

Железо Остальное

при отношении содержания углерода к содержанию кремния 0,43-0,75, содержания марганца к содержанию кремния не выше 4,5 и содержания алюминия к суммарному содержанию углерода, кремния и марганца 0,13-0,20. Обладает оптимальным соотношением технологических (низкая склонность к трещинообразованию как при термической обработке, так и при обработке давлением, хорошая прокаливаемость) и эксплуатационных свойств (высокая износостойкость в условиях интенсивного абразивного износа и ударных нагрузок крупногабаритных деталей).

Учитывая присутствие небольшого содержания хрома в исходной руде, сталь может содержать до 0,5% хрома.

Сталь не требует особых условий для выплавки и может быть выплавлена, например, в открытой индукционной печи. Отливка производилась в сухие песчано-глинистые формы. После гомогенизирующего отжига из отливок были получены прутки. После термической обработки (закалка с 860°С в горячую воду и отпуск при 460°С) сталь имела предел текучести σт>147 кгс/мм2, предел прочности σв>175 кгс/мм2, ударная вязкость KCU=1,8 кгс/см2, твердость HRC=48 и уменьшилась величина остаточных напряжений в металле.

Пример

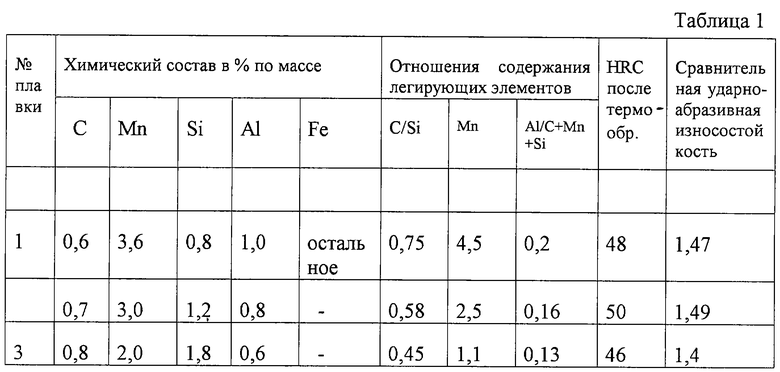

Для примера проведено три плавки с различным содержанием легирующих элементов и исследованы свойства полученной стали. Данные приведены в табл.1.

Из прутков горячей штамповкой были получены детали - зубья ковшей экскаваторов.

Детали были подвергнуты сравнительным испытаниям на абразивный износ со штатной деталью из стали 110Г13Л, упрочненной наплавкой Сормайтом.

Испытания проводились в пескоструйной камере обдувкой карбидом кремния (фракция 50 мкм) рабочей площадью 50×50 мм. Результаты испытаний приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2003 |

|

RU2230817C1 |

| СТАЛЬ | 2005 |

|

RU2340700C2 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| Сталь | 1983 |

|

SU1108129A1 |

| Чугун | 1988 |

|

SU1581767A1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| СТАЛЬ | 1991 |

|

RU2026408C1 |

Изобретение относится к металлургии, в частности к получению сталей, работающих в условиях интенсивного абразивного изнашивания и подвергающихся знакопеременным динамическим нагрузкам. Задача изобретения - создание дешевой стали для изготовления массивных деталей, работающих в условиях интенсивного абразивного износа и знакопеременных (ударных) нагрузок. Износостойкая сталь содержит углерод, кремний, марганец, алюминий и хром в следующем составе, мас.%: углерод 0,6-0,7; кремний 1,0-1,8; марганец 2,0-3,6; алюминий 0,6-1,0; хром не более 0,5, при отношении содержания углерода к содержанию кремния 0,43-0,75, содержания марганца к содержанию кремния не выше 4,5 и содержания алюминия к суммарному содержанию углерода, кремния и марганца 0,13-0,2. Изобретение обеспечивает получение стали, обладающей оптимальным соотношением технологических (низкая склонность к трещинообразованию, как при термической обработке, так и при обработке давлением, хорошая прокаливаемость) и эксплуатационных свойств (высокая износостойкость в условиях интенсивного абразивного износа и ударных нагрузок крупногабаритных деталей). 2 табл.

Износостойкая сталь, содержащая углерод, кремний, марганец, алюминий и хром, отличающаяся тем, что она содержит компоненты в следующем составе, мас.%:

Углерод 0,6-0,7

Кремний 1,0-1,8

Марганец 2,0-3,6

Алюминий 0,6-1,0

Хром Не более 0,5

при отношении содержания углерода к содержанию кремния 0,43-0,75, содержания марганца к содержанию кремния не выше 4,5 и содержания алюминия к суммарному содержанию углерода, кремния и марганца 0,13-0,2.

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 0 |

|

SU199412A1 |

| Сталь | 1988 |

|

SU1497262A1 |

| СТАЛЬ | 1991 |

|

RU2026408C1 |

| Способ сплошной разработки рудных тел | 1982 |

|

SU1035226A1 |

Авторы

Даты

2004-03-20—Публикация

2002-08-02—Подача