Текст описания в факсимильном виде (см. графическую часть).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2013 |

|

RU2545982C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| Способ получения композиционного материала AlO-Al | 2022 |

|

RU2799462C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| Способ получения композиционного материала AlO-Al | 2016 |

|

RU2632346C2 |

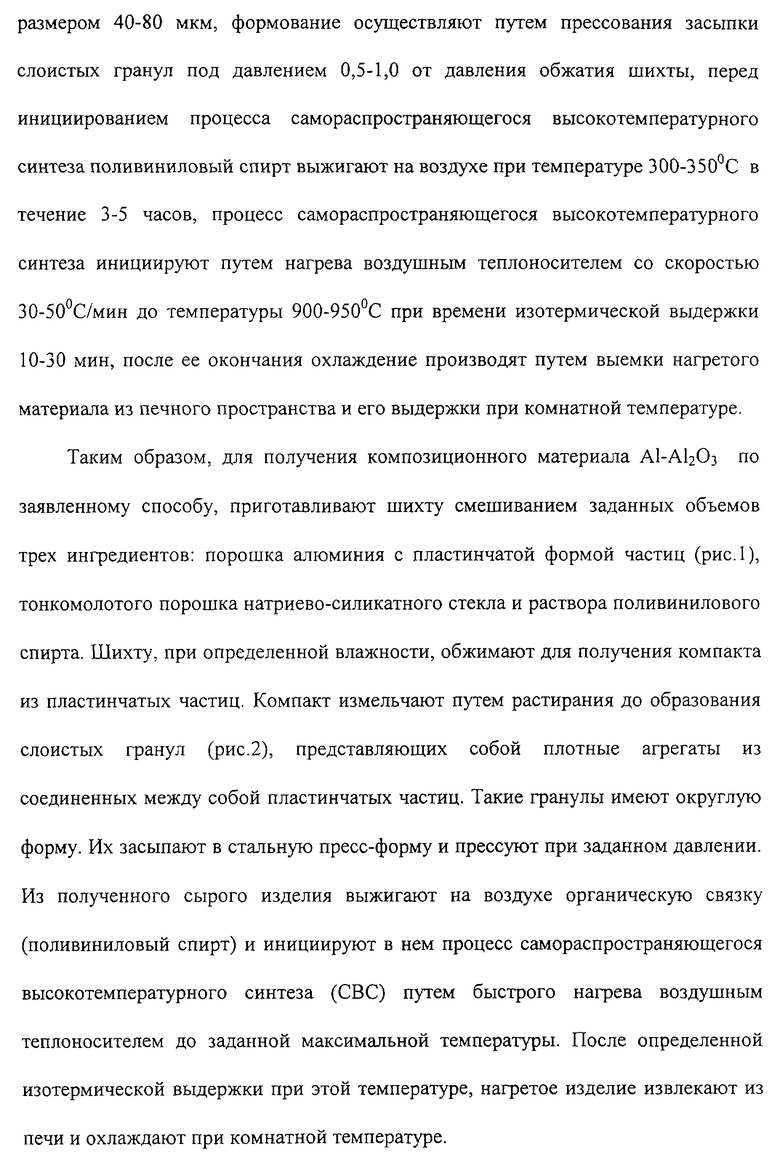

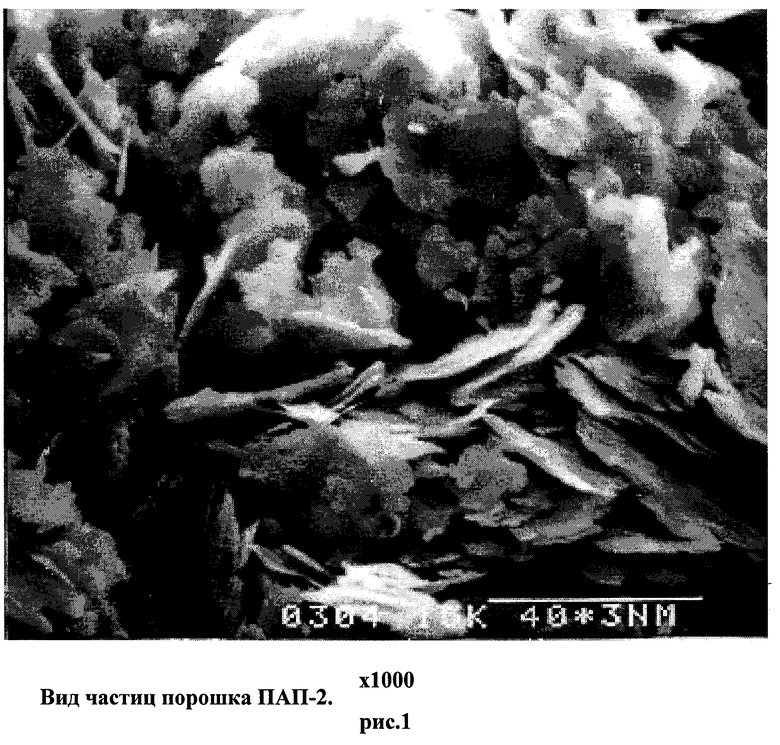

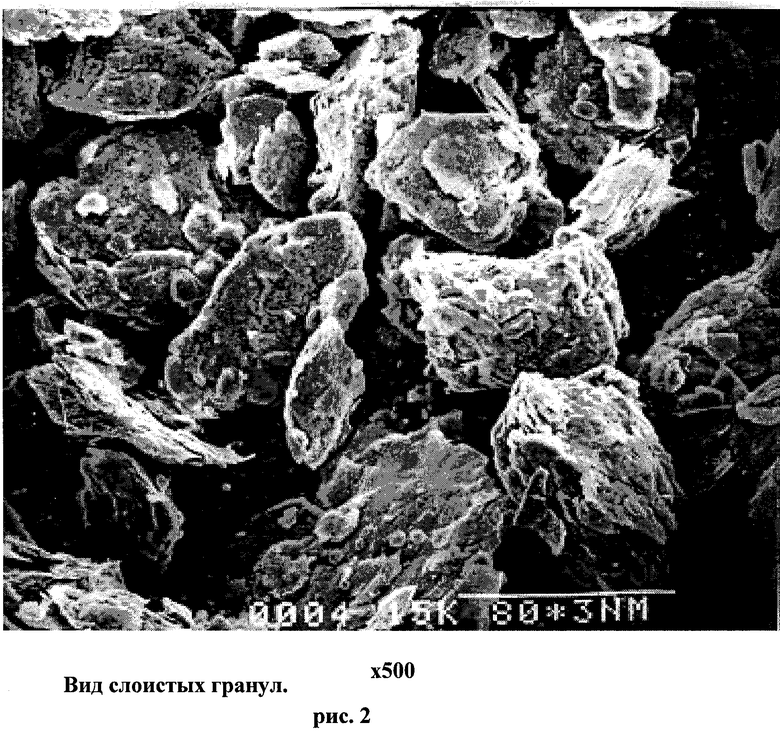

Изобретение относится к технологии композиционных материалов, относящихся к классу керметов, и может быть использовано для получения прочных, износостойких изделий с относительно невысокой объемной массой, а также для изготовления абразивного инструмента со специальными поверхностными свойствами. Для получения композиционного материала Al-Al2О3 приготавливают шихту смешиванием порошка алюминия с пластинчатой формой частиц, тонкомолотого порошка натриево-силикатного стекла и раствора поливинилового спирта. Шихту обжимают и получают слоистый компакт, затем его измельчают до образования слоистых гранул, состоящих из соединенных между собой пластинчатых частиц, которые засыпают в стальную пресс-форму и прессуют. Из полученного сырого изделия выжигают поливиниловый спирт и инициируют процесс самораспространяющегося высокотемпературного синтеза. После изотермической выдержки нагретое изделие охлаждают при комнатной температуре. В результате на его поверхности образуется мелкокристаллическое алюмооксидное покрытие. Способ позволяет увеличить прочность и ударную вязкость полученного материала при сохранении относительно невысокой объемной массы, а также обеспечивает формирование на его поверхности в ходе процесса СВС плотного, тонкого покрытия из мелкокристаллического оксида алюминия. 1 табл., 4 ил.

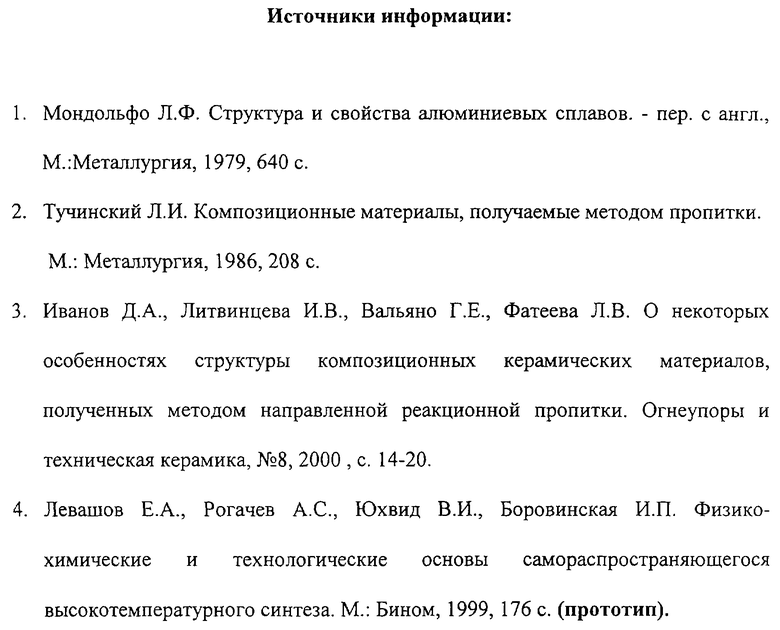

Способ получения композиционного материала Аl2О3 - Аl, включающий приготовление шихты смешиванием порошка алюминия с оксидным компонентом, формование, инициирование процесса самораспространяющегося высокотемпературного синтеза и охлаждение, отличающийся тем, что используемый алюминиевый порошок с частицами, имеющими пластинчатую форму, длиной 10 - 100 мкм, шириной 5-50 мкм и толщиной 0,5 - 1 мкм, перед смешиванием нагревают на воздухе до температуры 220 - 250°С и выдерживают в течение 2-3 ч, в качестве оксидного компонента используют тонкомолотый порошок натриево-силикатного стекла с размером частиц 1-40 мкм, дополнительно в шихту вводят 5-7%-ный раствор поливинилового спирта при следующем соотношении компонентов, об.%: алюминий 76,94 - 87,54, натриево-силикатное стекло 1,01 - 8,89, раствор поливинилового спирта 11,44 -14,16, перед формованием шихту высушивают до остаточной влажности 3 - 10% и обжимают давлением 200 - 500 МПа, полученный компакт измельчают растиранием до образования слоистых гранул размером 40 - 80 мкм, формование осуществляют путем прессования засыпки слоистых гранул под давлением 0,5 -1,0 от давления обжатия шихты, перед инициированием процесса самораспространяющегося высокотемпературного синтеза поливиниловый спирт выжигают на воздухе при температуре 300 - 350°С в течение 3-5 ч, процесс самораспространяющегося высокотемпературного синтеза инициируют путем нагрева воздушным теплоносителем со скоростью 30 - 50°С/мин до температуры 900 - 950°С при времени изотермической выдержки 10-30 мин, после ее окончания охлаждение производят путем выемки нагретого материала из печного пространства и его выдержки при комнатной температуре.

| ЛЕВАШОВ Е | |||

| А | |||

| и др | |||

| Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза | |||

| - М.: Бином, 1999, с.8 | |||

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА ИЛИ ИЗДЕЛИЯ | 1992 |

|

RU2063390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2040509C1 |

| EP 193292 A1, 03.09.1986 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2004-04-10—Публикация

2002-12-17—Подача