Изобретение относится к способам получения соединений кремния, в частности тетрахлорсилана, который может быть использован в полупроводниковой технике и в кремнийорганической химии.

Известен способ получения смеси трихлорсилана и тетрахлорсилана взаимодействием элементарного кремния с хлористым водородом в псевдоожиженном слое при 260-600°С, в присутствии соединений железа, преимущественно хлорида двухвалентного железа, в количестве 10-43 мас.% от общего количества твердой фазы псевдоожиженного слоя, в расчете на железо (патент ФРГ №2365273, С 01 В 33/08, 1975).

Способ имеет существенные недостатки: малую скорость реакции, низкую производительность процесса из-за малой доли кремния в реакторе (доля катализатора составляет до 43% от общего количества твердой фазы псевдоожиженного слоя).

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения тетрахлорсилана взаимодействием хлористого водорода с кремнием при 300-500°С в присутствии добавок цинка или его соединений (хлористого цинка, окиси цинка) в количестве, обеспечивающем массовое соотношении цинка и кремния 0,053-0,16 (SU 953798, С 01 В 33/08, 1996).

К недостаткам указанного способа относится использование большого количества катализатора (до 25% от реакционной массы), что снижает производительность процесса. Кроме того, соединения цинка, переходящие в ходе реакции в хлорид цинка, находятся при температуре синтеза (300-500°С) в расплавленном состоянии (температура плавления хлорида цинка 318°С), что может привести при технологических остановках в подаче хлористого водорода или каких-либо других перерывах в ходе реакции к оседанию расплава на газораспределительной решетке реактора, образованию агломератов с кремнием или спеканию реакционной массы.

Это в свою очередь вследствие достаточно большого количества загружаемого катализатора может привести к местным перегревам, нарушению температурного режима процесса и даже “прогару” газораспределительной решетки. Указанные недостатки не позволяют использовать указанный способ в промышленном масштабе.

Задачей, на решение которой направлено изобретение, является повышение производительности процесса за счет снижения количества используемого катализатора и улучшение технологичности процесса.

Указанная задача решается тем, что в способе получения тетрахлорсилана, включающем взаимодействие хлористого водорода с кремнием при нагревании в присутствии катализатора, содержащего хлористый цинк, причем в качестве катализатора используют пропитанную хлористым цинком активную окись алюминия в массовом соотношении окиси алюминия к хлористому цинку 2,33-4,0:1.

Катализатор получают путем пропитки активной окиси алюминия раствором хлористого цинка с последующей подсушкой. Он представляет собой цилиндрические гранулы диаметром 5±1 мм и длиной не более 18 мм от белого до кремового цвета. Массовая доля хлористого цинка в катализаторе составляет 20-30% от общей массы катализатора, т.е. соотношение массы γ-Аl2О3 к ZnCl2 составляет 2,33-4,0:1.

В данном процессе активная окись алюминия является катализатором гидрохлорирования и смещает процесс в сторону увеличения выхода четыреххлористого кремния. Пропитка гранул окиси алюминия хлористым цинком увеличивает ее активность, позволяет сократить индукционный период реакции: реакция начинается в первый же час подачи хлористого водорода, тогда как без применения катализатора реакция начинается лишь после 4-6 часов подачи хлористого водорода.

Активная окись алюминия, пропитанная хлористым цинком, имеет насыпную плотность, близкую к насыпной плотности кремния, поэтому она равномерно распределяется в реакторе по всему “кипящему слою” и плавления хлористого цинка при этом не происходит. Гранулы катализатора имеют высокую механическую прочность, развитую удельную поверхность, что благоприятно сказывается на проведении процесса. Кроме того, предложенный катализатор не горюч и не взрывоопасен, что также увеличивает безопасность проведения процесса.

Использование в процессе предложенного катализатора позволяет снизить его расход до 1-10 мас.% от массы кремния.

Примеры 1-14. Процесс ведут в вертикальном цилиндрическом аппарате колонного типа высотой 1,64 м, диаметром 0,1 м, снабженном сепаратором диаметром 0,2 м, многосекционной рубашкой охлаждения и распределительной решеткой в нижней части. Молотый кремний вместе с катализатором загружается в среднюю часть реактора, разогревается горячим азотом до 245-250°С. После достижения необходимой температуры подачу азота прекращают и в нижнюю часть реактора под распределительную решетку по специальному вводу подается хлористый водород. Расход хлористого водорода поддерживают в пределах 500-550 нм3/час, который обеспечивает наличие псевдоожиженного “кипящего” слоя в реакторе. Температура гидрохлорирования 300-500°С поддерживается за счет тепла, выделяющегося в результате реакции. Избыточное тепло отводится подачей и испарением пароконденсата в рубашке реактора.

Парогазовая смесь, выходя из верхней части реактора, поступает на стадию грубой очистки от пыли кремния и солей металлов в последовательно расположенные циклоны. Затем проходит стадию мокрой очистки в барботажном кубе и дополнительную очистку в барботажной колонне, орошаемой конденсатом трихлорсилана и тетрахлорсилана, откуда поступает на конденсацию в последовательно расположенные теплообменники, охлаждаемые водой и рассолом. Конденсат собирают в сборнике конденсата.

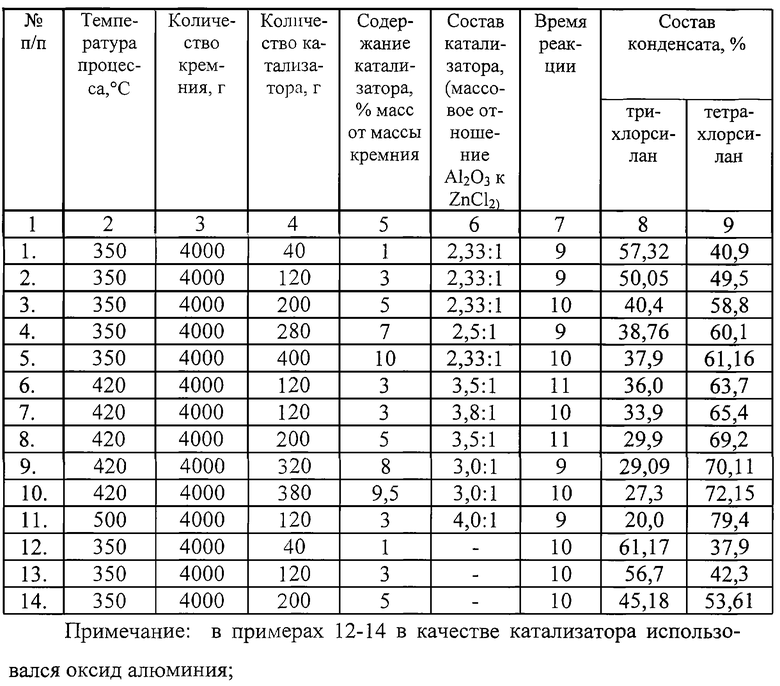

В таблице 1 приведены данные по примерам 1-14, проведенным с изменением параметров процесса (количества загружаемых компонентов, температуры проведения процесса, массового соотношения окиси алюминия и хлористого цинка в катализаторе).

Во всех опытах содержание высококипящих продуктов реакции в конденсате составило не более 1,2%.

При проведении процесса с загрузкой катализатора менее 3% конденсат содержит менее 35% тетрахлорсилана. Дальнейшее увеличение содержания катализатора более 10 мас.% не приводит к существенному увеличению выхода тетрахлорсилана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| Способ получения хлорсиланов из аморфного кремнезема для производства кремния высокой чистоты | 2017 |

|

RU2637690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ПО ЗАМКНУТОМУ ТЕХНОЛОГИЧЕСКОМУ ЦИКЛУ | 1997 |

|

RU2122971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА КАТАЛИТИЧЕСКИМ ГИДРОГАЛОГЕНИРОВАНИЕМ ТЕТРАХЛОРИДА КРЕМНИЯ | 2005 |

|

RU2371388C2 |

| Способ получения трихлорсилана и тетрахлорида кремния | 1974 |

|

SU558637A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛХЛОРСИЛАНОВ | 1971 |

|

SU295433A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ | 2002 |

|

RU2214363C1 |

| Способ получения трихлорсилана и тет-РАХлОРСилАНА | 1979 |

|

SU833494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА И ТЕТРАХЛОРСИЛАНА | 2009 |

|

RU2499801C2 |

Изобретение относится к способам получения соединений кремния, используемых в полупроводниковой технике и в кремнийорганической химии. Кремний взаимодействует с хлористым водородом при нагревании в присутствии катализатора. В качестве катализатора используют пропитанную хлористым цинком активную окись алюминия в массовом соотношении окиси алюминия к хлористому цинку 2,33-4,0:1. Техническим результатом является повышение производительности процесса за счет снижения количества используемого катализатора и улучшения технологичности процесса. 1 табл.

Способ получения тетрахлорсилана взаимодействием кремния с хлористым водородом при нагревании в присутствии катализатора, содержащего хлористый цинк, отличающийся тем, что в качестве катализатора используют пропитанную хлористым цинком активную окись алюминия в массовом соотношении окиси алюминия к хлористому цинку 2,33-4,0:1.

| US 5176892 А, 05.01.1993 | |||

| SU 953798 А, 10.02.1996 | |||

| JP 60122714 А, 01.07.1985 | |||

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО СИСТЕМЫ ТЕРМОСТАТИРОВАНИЯ | 1974 |

|

SU489441A1 |

Авторы

Даты

2004-05-10—Публикация

2002-04-10—Подача