Изобретение относится к металлургии черных металлов, в частности к сталеплавильному производству. В современной металлургии для уда ления фосфора из хромистых расплавов применяются различные способы - продувку жидкой стали в струе кислорода С увеличением начальной концентра ции хрома в металле повышается его угар. Формирующийся шлак обогощается окислами хрома, а это в свою очередь, приводит к ухудшению кинетичес ких условий процесса (увеличению вяз кости формирующегося шлака, что и сопровождается снижением степени дефосфорации). . Известен способ дефосфорации хромистого расплава порсядкообразной сме сью. Смесь вводят в струе кислород ,|;i . однако .этот метод дефосфораци обеспечивает удаление фосфора из хромистых расплавов также 20-30%. Решить же вопрос более полного удаления фосфора из хромистых распла ВОВ газопорошковой струей за сче изменения как состава, так и количества порошкообразной смеси практически возможно, но это связано с большими трудностями, которые выражаются в увеличении количества шлака за счет повышенного расхода порошкообразной смеси до 6-8 кг/т вместо 2-3 кг/т, увеличении продолжительности плавки и себестоимости стали за счет повышения угара хрома. Цель изобретения - увеличение степени дефосфорации хромистых расплавов. Для досдтижения этой цели обработку расплава газопорошковой смесью начинают при температуре 1580-1650 С .и ведут циклично со временем цикла 20-ЗОс,, и с интервалом между Циклами 2Q-30C, при этом реагенты входят под давлением 4-6 ати (на расстоянии 1-2 м от выхода из сопла). Расстояние для замера давления взято 1-2 м из реальных условий, при котором производился замер. Для более точного ведения процесса необходимо з-нать давление на выходе из сопла, но это невозможно сделать, т.к. все это происходит в расплавл г. ной ванне при температуре 1580-1650 С Поэтому в качестве примера вв-нто расстолние 1-2 м от выхода из сопла. Предел температуры металла 1580-16ТОЧС начала продувки взят по следующим причинам приведенным ниже. ,

С повышением температуры металла понижается угар хрома, шлак более жидкотекучий.

При начале продувки газопорошково смесью ниже нижнего предела температу1ш металла происходит повышенный угар хрома. Верхний предел указан потому, что й реальных условиях повышение температуры металла приведет к более быстрому износу футеровки подины печи.

Предел давления 4-6 ати на выходе из сопла порошкообразной смеси взят из реальных условий. Увеличение давления (с 4 до 6 атй) порошкообразной смеси на выходе из сопла приводит к увеличению глубины проникновения в металл вдуваемой частицы, а это повышает скорость и полноту, перехода фосфора из металлу в шлак.

Дальнейшее увеличение давления порошкообразной смеси свыше верхнего предела 6,0 ати снижает степень дефосфорации за счет выноса вдуваемой порошкообразной смеси совместно с укрупненными пузырями кислорода.

Пульсирукацая (цикличная газопорошковая струя необходима для поддержания постоянного повышенного давления газопорошковой струи и дпя выравнивания состава ванны по содержанию фосфора. ,

В интервале (20-ЗОс ) продувки металла газопорошковой струей снижается давление на выходе из сопла только 0,4-0,6 ати. Повышение времени продувки отрицательно сказывается на процесс дефосфорадии стали.

Интервал между циклами (20-ЗОс продувки ) позволяет поднять давление в пневмонагнетателях и соответственно на выходе из сопла и выравнивать состав ванны по содержанию фосфора.

Уменьшение выдержки (менее 20с) не позволяет выравнивать состав ванны по содержанию фосфора.

Увеличение выдержки (более 30 с) способствует более полному выравниванию состава по содержанию фосфора, но в то же время приводит как к удлинению процесса продувки, так и увеличению продолжительности всей плавки.

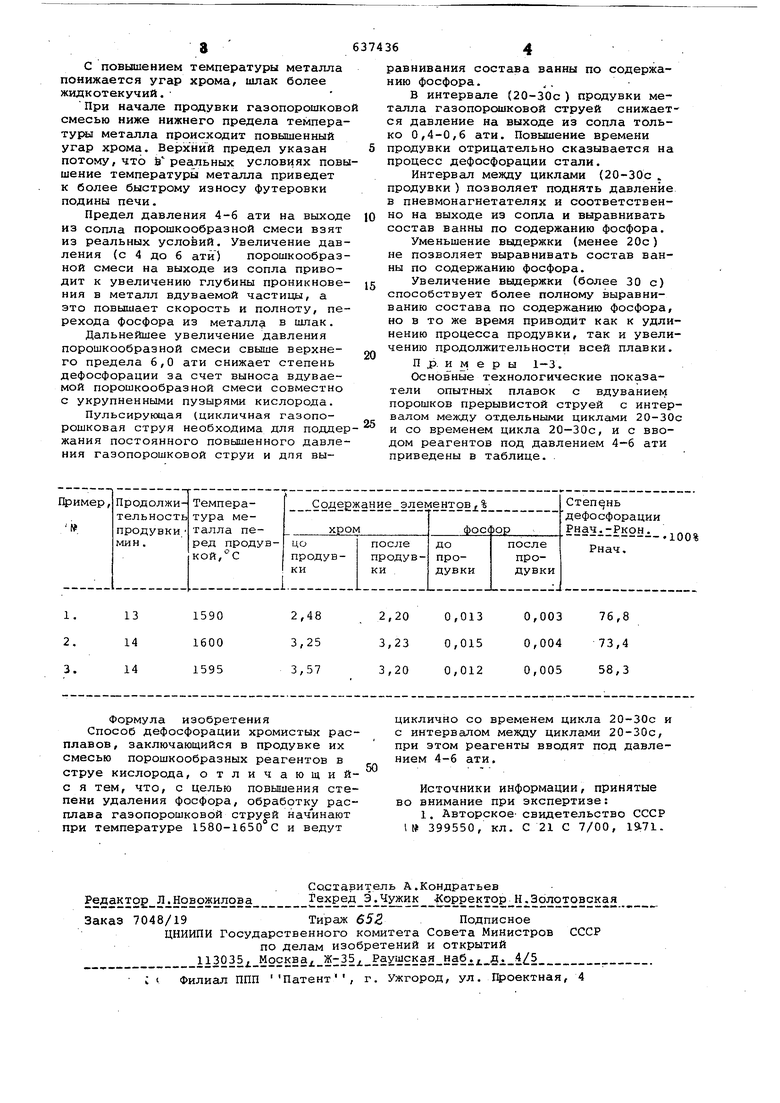

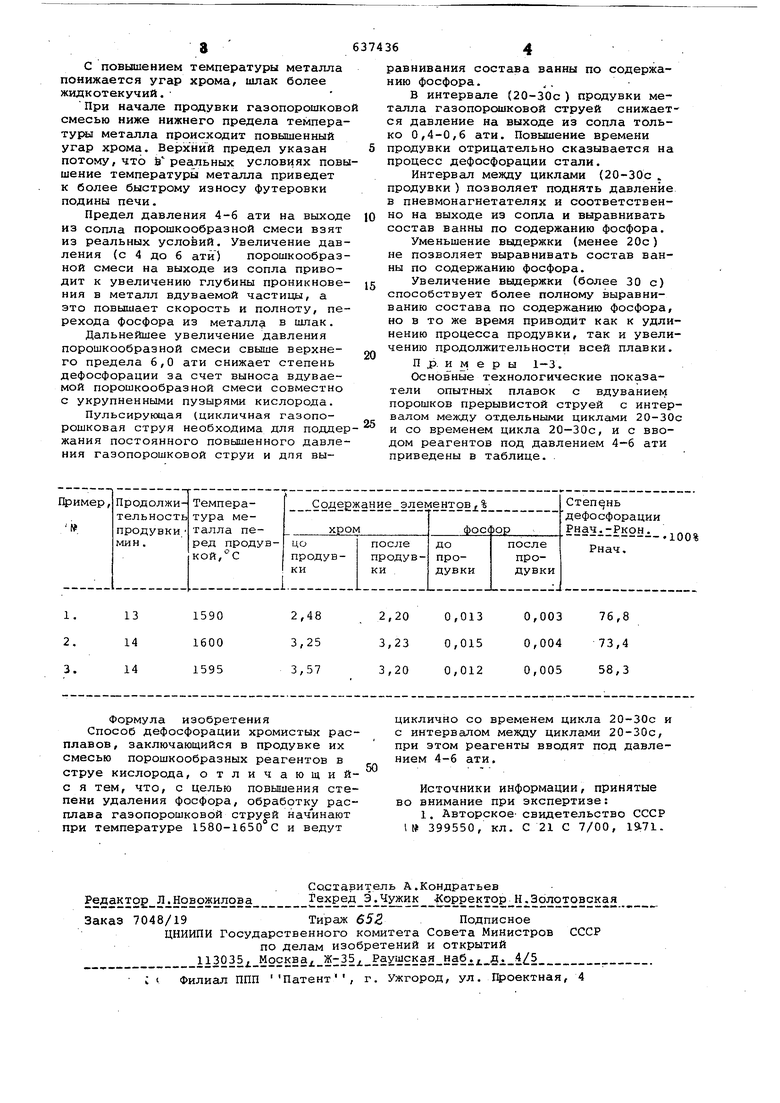

П р. и м е р ы 1-3.

Основные технологические показатели опытных плавок с вдуванием порошков прерывистой струей с интервалом между отдельными циклами 20-ЗО и со временем цикла 20-30с, и с вводом реагентов под давлением 4-6 ати приведены в таблице. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Способ десульфурации стали | 1976 |

|

SU726182A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016367A1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ХРОМОМ И НИКЕЛЕМ СТАЛИ | 1995 |

|

RU2091494C1 |

| Порошкообразная смесь для обезуглероживания | 1981 |

|

SU990831A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

Авторы

Даты

1978-12-15—Публикация

1976-08-12—Подача