Изобретение относится к обработке металлов давлением, конкретно к конструкции составного валка для формовки конструкционных водо-газопроводных труб круглого сечения.

Известна конструкция валка трубоформовочного стана, состоящего из деформирующего диска со скругленной рабочей поверхностью, посаженного на ось [1].

Недостатки известного валка состоят в том, что он имеет большую металлоемкость, низкую стойкость и пригоден для формовки труб ограниченного сортамента.

Известен также инструмент профилегибочного стана, содержащий валок в виде закрепленных на оси двух одинаковых деформирующих элементов в виде усеченных конусов, установленных оппозитно, между которыми размещена цилиндрическая вставка [2].

Инструмент известной конструкции имеет низкую стойкость и пригодность лишь для формовки гнутых профилей узкого сортамента.

Наиболее близким по своей конструкции и достигаемым результатам к предлагаемому изобретению является валок профилегибочного стана, содержащий ось, пару одинаковых съемных деформирующих элементов в виде дисков цилиндрическо-конической формы с формующими закруглениями радиуса, установленных симметрично на оси и разделенных вставкой. При этом диаметр вставки и радиусы закруглений цилиндрических частей определяются по предложенным зависимостям [3] - прототип.

Недостатки такого валка состоят в узком сортаменте производимой на стане продукции по толщине стенки, а также низкой стойкости валка.

Техническая задача, решаемая изобретением, состоит в расширении сортамента производимых труб и уменьшении расхода валков.

Для решения поставленной технической задачи в известной конструкции валка трубоформовочного стана, содержащей ось, пару одинаковых съемных деформирующих элементов в виде дисков, установленных симметрично на оси и разделенных вставкой, согласно предложению периферийные участки дисков выполнены с закругленными кромками, причем отношение радиусов закругления противоположных кромок диска составляет 1:1-1,08.

Сущность предлагаемого изобретения состоит в следующем. При формовке трубы средняя часть валка (между дисками) не контактирует с профилируемой полосой. Полоса находится под изгибающим воздействием главным образом от внешних закругленных кромок каждого диска, которые при этом подвергаются наибольшему износу. Конкретные значения радиуса закруглений кромок устанавливают исходя из толщины профилируемой полосы.

При производстве большой партии труб с одной и той же толщиной стенки, используют валок, у которого съемные деформирующие элементы имеют соотношение радиусов закругления противоположных кромок каждого диска 1:1 (равные радиусы). В случае износа внешних закругленных кромок диски демонтируют с оси, разворачивают изношенными кромками внутрь, вновь монтируют и продолжают эксплуатацию валка. За счет этого достигается уменьшение расхода валков.

При необходимости перехода на производство труб с другой толщиной стенки используют валок с различными радиусами закругления противоположных кромок. Для формовки труб с меньшей толщиной стенки диски устанавливают таким образом, чтобы к концам оси были обращены кромки с большим радиусом закруглений. При переходе на формовку труб с большей толщиной стенки съемные диски демонтируют и устанавливают вновь таким образом, чтобы к концам оси были обращены кромки с меньшим радиусом закруглений. За счет этого достигается расширение сортамента производимых труб при меньшем парке валков.

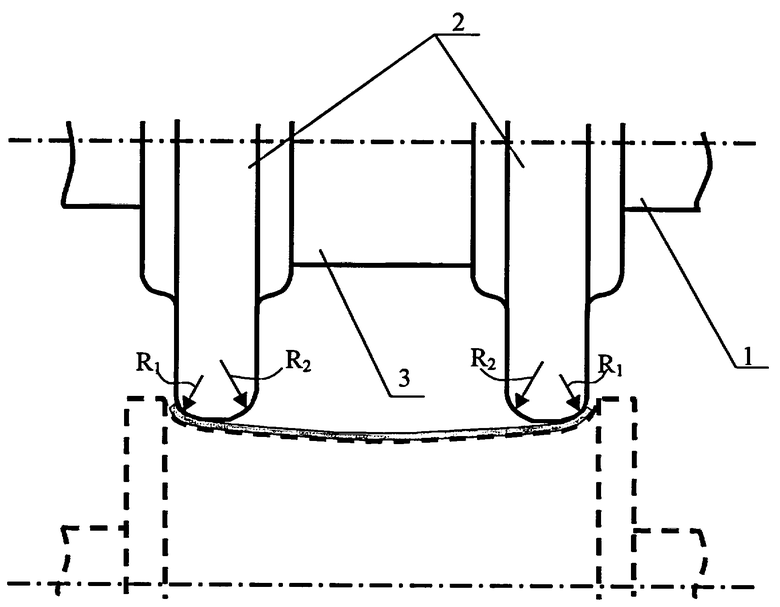

На чертеже представлен предложенный валок трубоформовочного стана в сборе.

Валок состоит из оси 1, на которой симметрично установлены два одинаковых съемных деформирующих элемента в виде дисков 2. Диски 2 связаны с осью 1 посредством шпоночного соединения. Между дисками 2 на оси 1 установлена вставка 3. Периферийные участки дисков 2 выполнены с закругленными кромками с радиусами закруглений R1 и R2. Отношение радиусов закруглений противоположных кромок каждого диска составляет:

R1:R2=1:1-1,08.

Экспериментально установлено, что при отношении радиусов закруглений менее чем 1:1,08 (например, 1:1,09) не достигается дальнейшего расширения сортамента производимых труб по толщине стенки, т.к. при этом происходит защемление и пластическая деформация кромок полосы по толщине, что недопустимо.

Работа валка трубоформовочного стана

1. Для формовки круглых труб диаметром 89 мм с толщиной стенки 5,5 мм на ось 1 вначале устанавливают вставку 3, а затем с обоих концов оси монтируют два одинаковых диска 2 с наружным диаметром 654 мм. Радиусы закруглений противоположных кромок обоих дисков 2 равны между собой и составляют: R1=R2=24,5 мм, а их отношение R1:R2=1. Вставка 3 обеспечивает заданное расстояние между плоскостями осей дисков в собранном валке, равное 205 мм. Затем сборный валок заваливают верхним в 1-ю клеть трубоформовочного стана.

Нижним в эту же клеть заваливают валок, вогнутая бочка которого спрофилирована по дуге окружности с радиусом 370 мм. Перемещением верхнего валка устанавливают зазор между краями дисков 2 верхнего валка и радиусной образующей нижнего валка. Ось 1 приводят во вращение, в межвалковый зазор задают плоскую полосу сечением 5,5×281,6 мм и производят профилирование трубы. Диски 2, воздействуя на полосу, опертую на нижний вогнутый валок, изгибают ее на заданную величину. Расстояние между дисками 2 поддерживает вставка 3, к которой они прижаты.

В процессе профилирования происходит износ внешних радиусных участков R1 дисков 2, находящихся в силовом контакте с полосой. Внутренние радиусные участки R2 с полосой не контактируют и не изнашиваются. После того как износ радиусных участков R1 достигнет предельно допустимой величины, верхний валок вываливают из клети, производят демонтаж дисков 2. Затем диски 2 вновь монтируют на оси 1 так, чтобы на их внешних сторонах оказались неизношенные радиусные участки R2, после чего валок заваливают в клеть и продолжают профилирование трубы диаметром 89 мм с толщиной стенки 5,5 мм. Благодаря такой перестановке продолжительность кампании валка между переточками увеличивается в 2 раза.

2. Для производства труб диаметром 89 мм с толщиной стенки 5,5 и 8,0 мм на ось 1 после установки вставки 3 монтируют два одинаковых диска 2 диаметром 654 мм. Внешние кромки обоих дисков имеют закругления с радиусом R1=24,5 мм, а внутренние - с радиусом R2=25,5 мм. Отношение радиусов закруглений противоположных кромок каждого диска при этом составляет R1:R2=24,5:25,5 мм=1,04.

Собранный валок заваливают верхним в 1-ю клеть трубоформовочного стана. Нижним заваливают вогнутый валок, спрофилированный по дуге окружности с радиусом 370 мм. Ось 1 приводят во вращение. Полосу толщиной 5,5 мм задают в валки. Профилирование полосы в трубу осуществляется ее изгибом внешними кромками обоих дисков 2 с радиусом закругления R1=24,5 мм.

После завершения профилирования всей партии металла верхний валок вываливают из клети, производят демонтаж дисков 2. Затем диски 2 вновь монтируют на оси 1, развернув их так, чтобы на их внешних сторонах оказались кромки, закругление которых выполнено по радиусу R2=25,5 мм. Собранный валок вновь заваливают верхним в 1-ю клеть трубоформовочного стана и осуществляют профилирование полосы с толщиной стенки 8,0 мм в трубу диаметром 89 мм. Благодаря тому, что периферийные участки дисков 2 выполнены с закругленными кромками, причем радиусы закругления деформирующих кромок диска увеличены в 1,04 раза, профилирование полосы толщиной 8 мм протекает так же устойчиво, как и полосы толщиной 5,5 мм. Таким образом, только за счет соответствующей перестановки колец 2 на оси 1 валка обеспечивается расширение сортамента производимых труб без увеличения парка валков.

Технико-экономические преимущества предложенной конструкции валка трубоформовочного стана состоят в том, что выполнение периферийных участков дисков с закругленными кромками при отношении радиусов закругления на противоположных кромках диска, равном 1:1÷1,08, обеспечивает возможность замены деформирующего участка диска соответствующей его перестановкой на оси. За счет этого достигается расширение сортамента труб (по толщине стенки), производимых с использованием валка, а также уменьшается расход валков.

В качестве базового объекта при расчете эффективности валка новой конструкции принято устройство-прототип. Использование изобретения приведет к снижению расхода валков трубоформовочного стана на 5-7%.

Литературные источники

1. Коликов А.П. и др. Машины и агрегаты трубного производства. М., МИСИС, 1998 г., с.274.

2. Патент Российской Федерации № 2039621, МПК B 21 D 5/06, 1995 г.

3. Авт. свид. СССР № 1763068, МПК B 21 D 5/06, 1992 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| СИСТЕМА КАЛИБРОВ ТРУБОФОРМОВОЧНОГО СТАНА | 2008 |

|

RU2360755C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ | 2001 |

|

RU2196015C1 |

| ВАЛКИ ПЕРЕДНИХ КЛЕТЕЙ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ ФОРМОВКИ ПРОФИЛЯ В ТЕХНОЛОГИЧЕСКОМ ПЕРЕХОДЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШИНЫ КАРНИЗА | 2006 |

|

RU2317872C1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| ВАЛОК ТРУБОФОРМОВОЧНОГО СТАНА | 2002 |

|

RU2228811C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| ВАЛКИ РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА ДЛЯ ИЗГОТОВЛЕНИЯ ШИНЫ КАРНИЗА | 2006 |

|

RU2317870C1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

Изобретение относится к области обработки металлов давлением, конкретно к конструкции составного валка для формовки конструкционных водогазопроводных труб круглого сечения. Валок трубоформовочного стана содержит ось, пару одинаковых съемных деформирующих элементов в виде дисков, установленных симметрично на оси и разделенных вставкой. Периферийные участки дисков выполнены с закругленными кромками, причем отношение радиусов закругления противоположных кромок диска составляет 1:1-1,08. Достигается расширение сортамента производимых труб и уменьшение расхода валков. 1 ил.

Валок трубоформовочного стана, содержащий ось, пару одинаковых съемных деформирующих элементов в виде дисков, установленных симметрично на оси и разделенных вставкой, отличающийся тем, что периферийные участки дисков выполнены с закругленными кромками, причем отношение радиусов закругления противоположных кромок диска составляет 1:1-1,08.

| Валок профилегибочного стана | 1980 |

|

SU969365A1 |

| Инструмент профилегибочного стана | 1990 |

|

SU1763068A1 |

| RU 94028177 А1, 27.03.1996 | |||

| СПОСОБ ОБНАРУЖЕНИЯ УТЕЧЕК ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2016 |

|

RU2636254C1 |

| GB 1559858, 30.01.1980. | |||

Авторы

Даты

2004-05-20—Публикация

2002-06-28—Подача