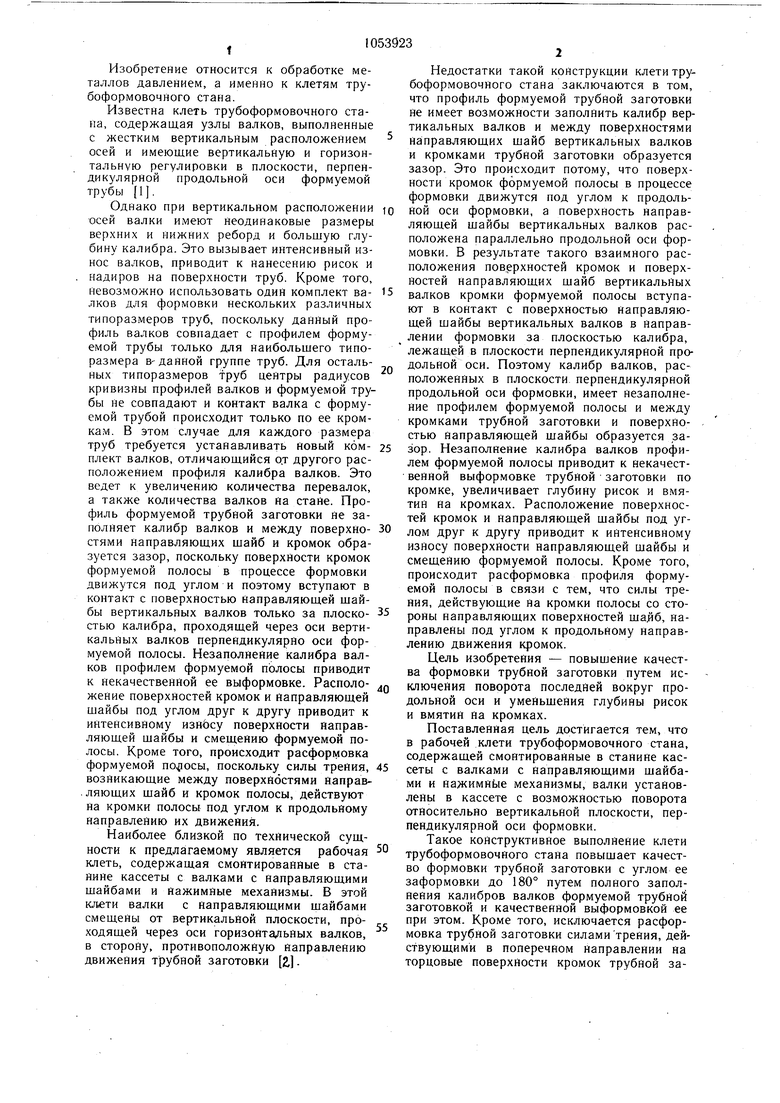

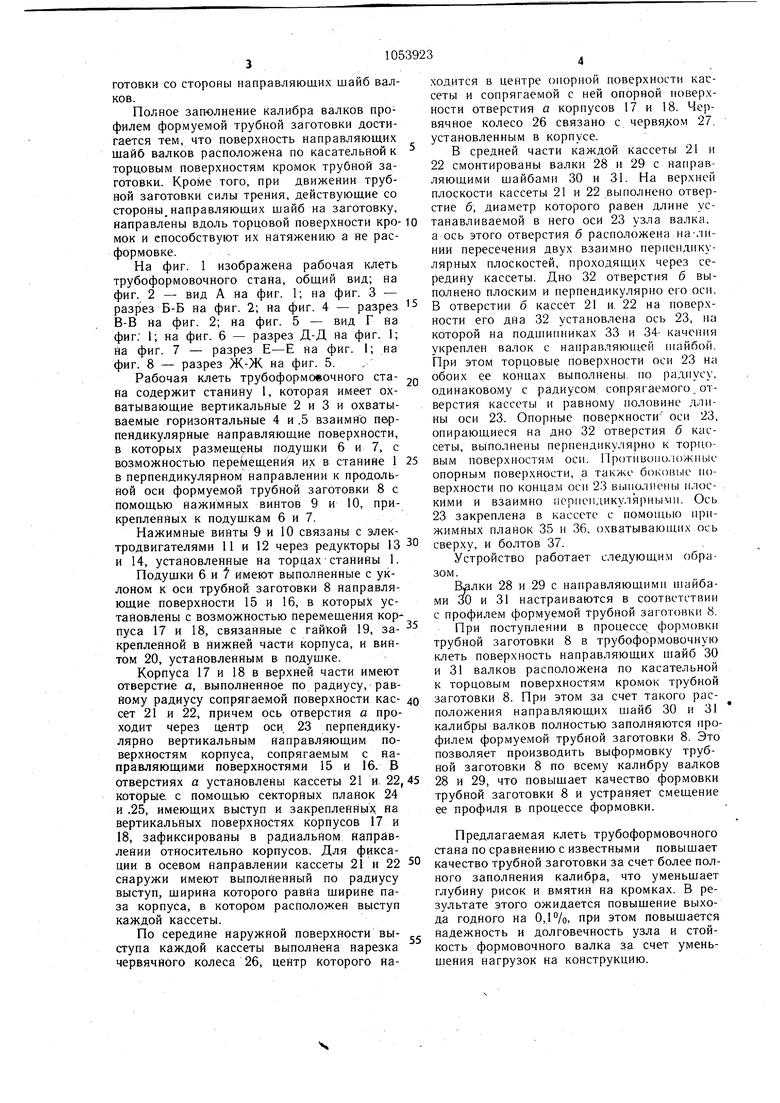

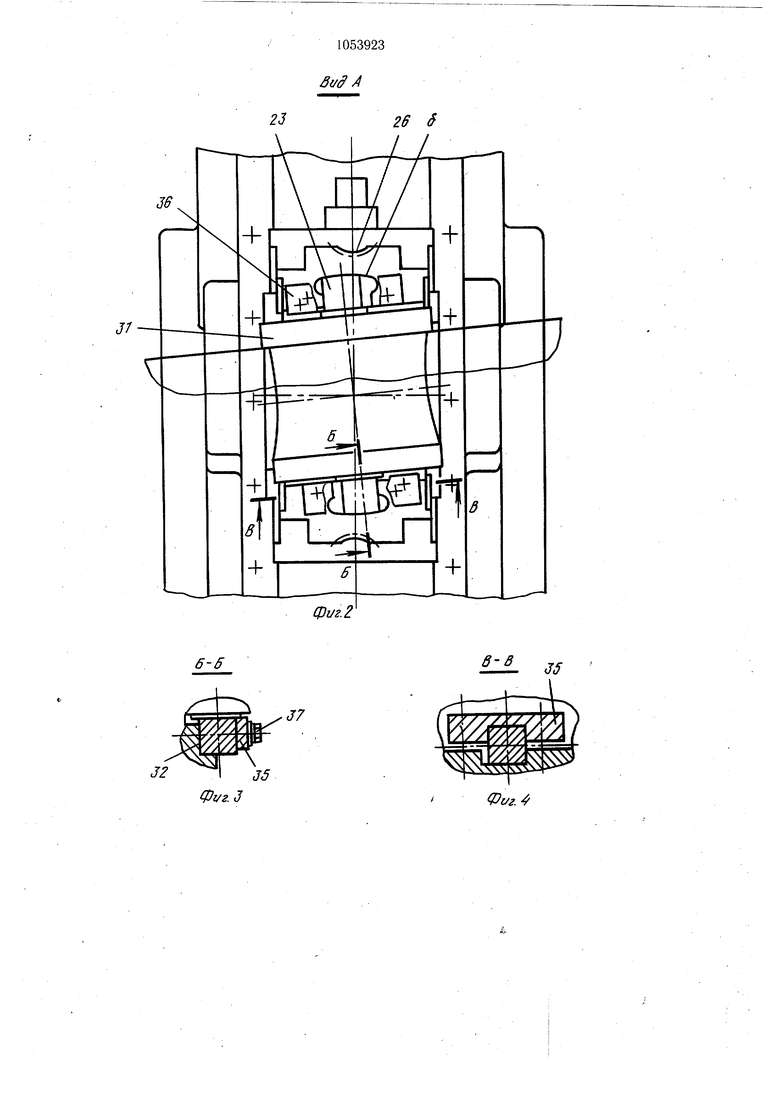

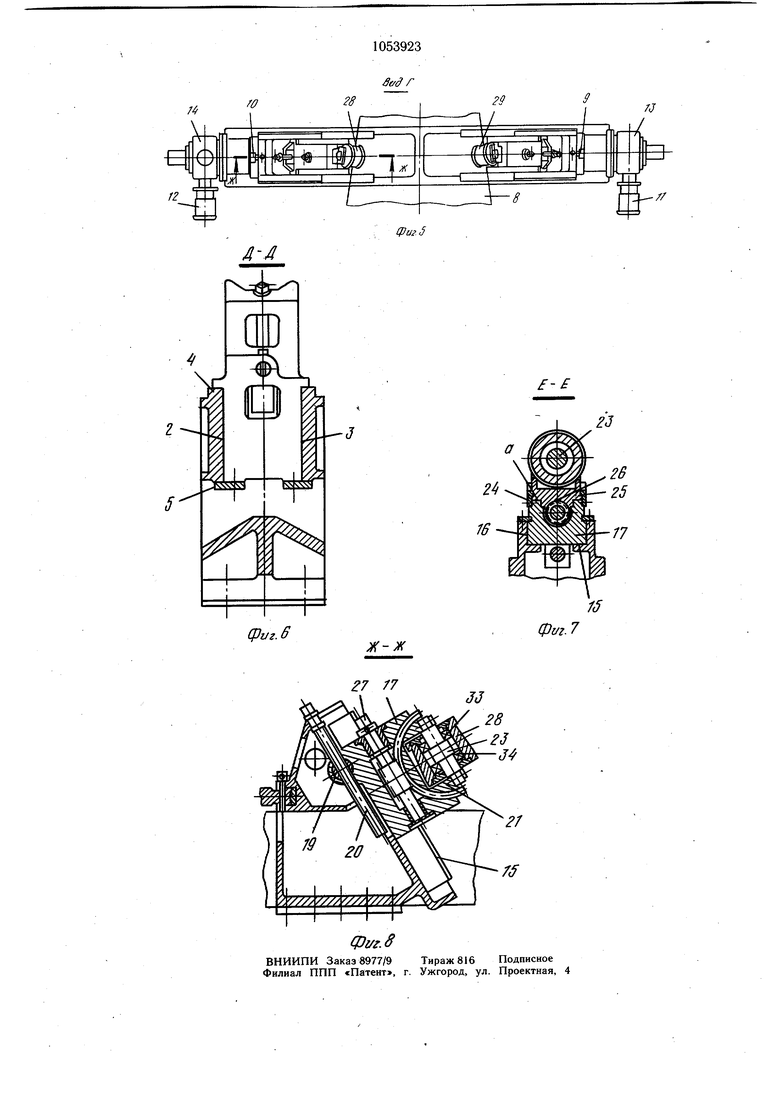

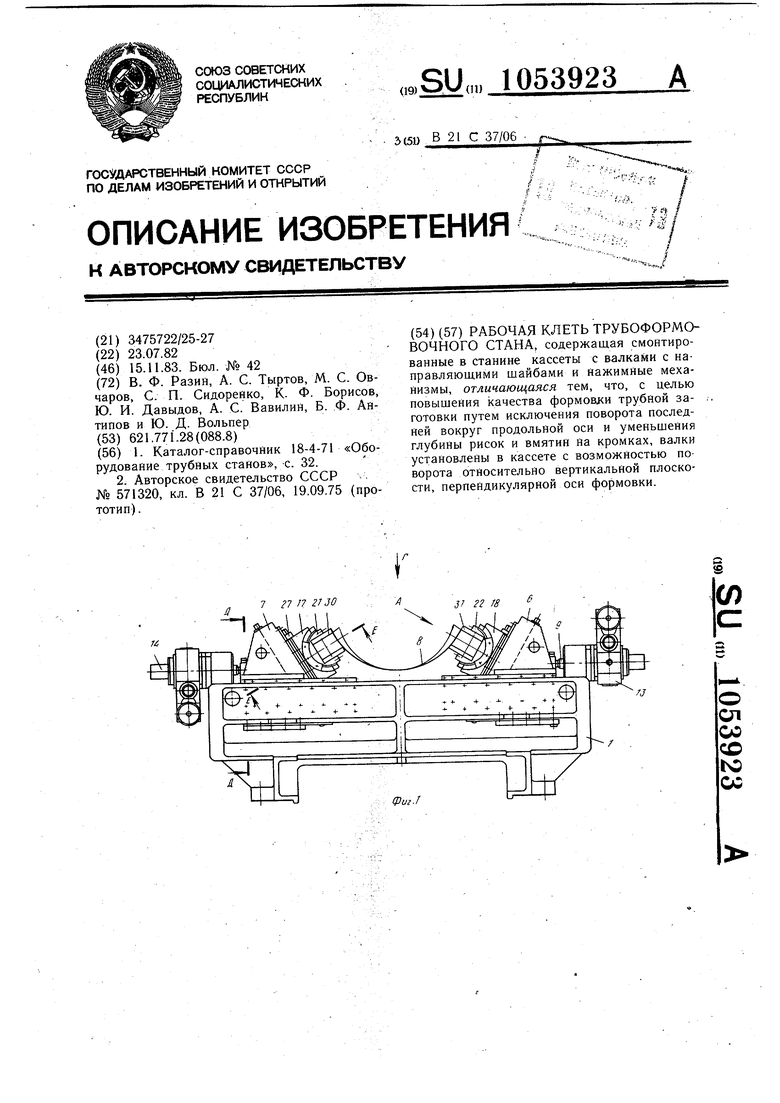

7 г /7 27 JO J/ гг 8 Изобретение относится к обработке металлов давлением, а именно к клетям трубоформовочного стана. Известна клеть трубоформовочного стана, содержащая узлы валков, выполненные с жестким вертикальным расположением осей и имеющие вертикальную и горизонтальную регулировки в плоскости, перпендикулярной продольной оси формуемой трубы 1. Однако при вертикальном расположении осей валки имеют неодинаковые размеры верхних и Нижних реборд и большую глубину калибра. Это вызывает интенсивный износ валков, приводит к нанесению рисок и надиров на поверхности труб. Кроме того. Невозможно использовать один комплект валков для формовки нескольких различных типораз.меров труб, поскольку данный профиль валков совпадает с профилем формуемой трубы только для наибольшего типоразмера в-данной группе труб. Для остальных типоразмеров труб центры радиусов кривизны профилей валков и формуемой трубы не совпадают и контакт валка с формуемой трубой происходит только по ее кромкам. В этом случае для каждого размера труб требуется устанавливать новый комплект валков, отличающийся о.т другого расположением профиля калибра валков. Это ведет к увеличению количества перевалок, а также количества валков на стане. Профиль формуемой трубной заготовки не заполняет калибр валков и между поверхностями направляющих щайб и кромок образуется зазор, поскольку поверхности кромок формуемой полосы в процессе формовки движутся под углом и поэтому вступают в контакт с поверхностью направляющей шайбы вертикальных валков только за плоскостью калибра, проходящей через оси вертикальных валков перпендикулярно оси формуемой полосы. Незаполнейие калибра валков профилем формуемой полосы приводит к некачественной ее выформовке. Распеложение поверхностей кромок и направляющей шайбы под углом друг к другу приводит к интенсивному изйЬсу поверхности направляющей шайбы и смещению формуемой полосы. Кроме того, происходит расформовка формуемой полосы, поскольку силы трения, возникающие между поверхностями направляющих щайб и кромок полосы, действуют на кромки полосы под углом к продольному направлению их движения. Наиболее близкой по технической сущности к предлагаемому является рабочая клеть, содержащая смонтированные в станине кассеты с валками с направляющими шайбами и нажимные механизмы. В этой клети валки с направляющими щайбами смещены от вертикальной плоскости, проходящей через оси горизонтальных валков, в сторону, противоположную направлению движения трубной заготовки Z Недостатки такой конструкции клети трубоформовочного стана заключаются в том, что профиль формуемой трубной заготовки не имеет возможности заполнить калибр вертикальных валков и между поверхностями направляющих щайб вертикальных валков и кромками трубной заготовки образуется зазор. Это происходит потому, что поверхности кромок формуемой полосы в процессе формовки движутся под углом к продольной оси формовки, а поверхность направляющей щайбы вертикальных валков расположена параллельно продольной оси формовки. В результате такого взаимного расположения пов,ерхностей кромок и поверхностей направляющих шайб вертикальных валков кромки формуемой полосы вступают в контакт с поверхностью направляющей шайбы вертикальных валков в направлении формовки за плоскостью калибра, лежащей в плоскости перпендикулярной продольной оси. Поэтому калибр валков, расположенных в плоскости перпендикулярной продольной оси формовки, имеет незаполнение профилем формуемой полосы и между кромками трубной заготовки и поверхностью Направляющей шайбы образуется зазор. Незаполнение калибра валков профилем формуемой полосы приводит к некачественной выформовке трубной заготовки по кромке, увеличивает глубину рисок и вмятин на кромках. Расположение поверхностей кромок и направляющей шайбы под углом друг к другу приводит к интенсивному износу поверхности направляющей шайбы и смещению формуемой полосы. Кроме того, происходит расформовка профиля формуемой полосы в связи с тем, что силы трения, действующие на кромки полосы со стороны направляющих поверхностей щаяб, направлены под углом к продольному направлению движения кромок. Цель изобретения - повышение качества формовки трубной заготовки путем исключения поворота последней вокруг продольной оси и уменьшения глубины рисок и вмятин на кромках. Поставленная цель достигается тем, что в рабочей клети трубоформовочного стана, содержащей смонтированные в станине кассеты с валками с направляющими шайбами и йажимнЫе механизмы, валки установлены в кассете с возможностью поворота относительно вертикальной плоскости, перпендикулярной оси формовки. Такое конструктивное выполнение клети трубоформовочного стана повышает качество формовки трубной заготовки с углом ее заформовки до 180° путем полного заполнения калибров валков формуемой трубной заготовкой и качественной выформовкой ее при этом. Кроме того, исключается расформовка трубной заготовки силамитрения, действующими в поперечном направлении на торцовые поверхности кромок трубной заготовки со стороны направляющих шайб валков. Полное заполнение калибра валков профилем формуемой трубной заготовки достигается тем, что поверхность направляющих шайб валков расположена по касательной к торцовым поверхностям кромок трубной заготовки. Кроме того, при движении трубной заготовки силы трения, действующие со стороны направляющих шайб на заготовку, направлены вдоль торцовой поверхности кромок и способствуют их натяжению а не расформовке.На фиг. 1 изображена рабочая клеть трубоформовочного стана, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - вид Г на фиг; 1; на фиг. 6 - разрез Д-Д на фиг. ; на фиг. 7 - разрез Е-Е на фиг. 1; на фиг. 8 - разрез Ж-Ж на фиг. 5. Рабочая клеть трубоформоеочного стайа содержит станину 1, которая имеет охватывающие вертикальные 2 и 3 и охватываемые горизонтальные 4 и .5 взаимно перпендикулярные направляющие поверхности, в которых размещены подущки 6 и 7, с возможностью пере1«ещения их в станине 1 в перпендикулярном направлении к продольной оси формуемой трубной заготовки 8 с помощью нажимных винтов 9 и 10, прикрепленных к подущкам 6 и 7. Нажимные винты 9 и 10 связаны с электродвигателями 11 и 12 через редукторы 13 и 14, установленные на торцах станийы 1. Подущки 6 и t имеют выполненные с уклоном к оси трубной заготовки 8 направляющие поверхности 15 и 16, в которых установлены с возможностью перемещения корпуса 17 и 18, связанные с гайкой 19, закрепленной в нижней части корпуса, и винтом 20, установленным в подушке. Корпуса 17 и 18 в верхней части имеют отверстие а, выполненное по радиусу, равному радиусу сопрягаемой поверхности кассет 21 и 22, причем ось отверстия а проходит через центр оси, 23 перпендикулярно вертикальным направляющим поверхностям корпуса, сопрягаемым с направляющими поверхностями 15 и 16. В отверстиях а установлены кассеты 21 и. 22, которые с помощью секторных планок 24 и .25, имеющих выступ и закрепленных На вертикальных поверхностях корпусов 17 и 18, зафиксированы в радиальном направлении относительно корпусов. Для фиксации в осевом направлении кассеты 21 и 22 снаружи имеют выполненный по радиусу выступ, ширина которого равна щирине паза корпуса, в котором расположен выступ каждой кассеты. По середине наружной поверхности выступа каждой кассеты выполнена нарезка червячного колеса 26, центр которого находится в центре опорной поверхности кассеты и сопрягаемой с ней опорной поверхности отверстия а корпусов 17 и 18. Червячное колесо 26 связано с червя ;ом 27. установленным в корпусе. В средней части каждой кассеты 21 и 22 смонтированы валки 28 и 29 с направляющими шайбами 30 и 31. На верхней плоскости кассеты 21 и 22 выполнено отверстие б, диаметр которого равен длине устанавливаемой в него оси 23 узла валка, а ось этого отверстия б расположена на-лиНИИ пересечения двух взаимно перпендикулярных плоскостей, проходящих через середину кассеты. Дно 32 отверстия б выполнено плоским и перпендикулярно его оси. в отверстии б кассет 21 и 22 на поверхности его дна 32 установлена ось 23, на которой на подшипниках 33 и 34- качения укреплен валок с направляющей шайбой. При этом торцовые поверхности оси 23 на обоих ее концах выполнены, по радиусу, одинаковому с радиусом сопрягаемого,отверстия кассеты и равному половине длины оси 23. Опорные поверхности оси 23, опирающиеся на дно 32 отверстия б кассеты, выполнены перпендикулярно к торцовым поверхностям оси. Противоположные опорным поверхности, а также боковые поверхности по концам оси 23 выполнены плоскими и взаимно перпендикулярными. Ось 23 закреплена в кассете с помощью прижимных планок 35 и 36, охватывающих ось сверху, и болтов 37. Устройство работает следующи.м обраВалки 28 и 29 с направляющими шайбами 30 и 31 настраиваются в соответствии с профилем формуемой трубной заготовки 8. При поступлении в процессе формовки трубной заготовки 8 в трубоформовочную клеть поверхность направляющих щайб 30 и 31 валков расположена по касательной к торцовым поверхностягл кромок трубной заготовки 8. При этом за счет такого расположения направляющих щайб 30 и 31 калибры валков полностью заполняются профилем формуемой трубной заготовки 8. Это позволяет производить выформовку трубной заготовки 8 по всему калибру валков 28 и 29, что повыщает качество формовки трубной заготовки 8 и устраняет смещение ее профиля в процессе формовки, Предлагаемая клеть трубоформовочного стана по сравнению с известными повыщает качество трубной заготовки за счет более полного заполнения калибра, что уменьщает глубину рисок и вмятин на кромках. В результате этого ожидается повышение выхода годного на 0,1%, при этом повыщается надежность и долговечность узла и стойкость формовочного валка за счет уменьшения нагрузок на конструкцию.

Svff А

23

36

фиг. 2

26 $

6-6

8-3

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

| Клеть трубоформовочного стана | 1975 |

|

SU579061A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Кромкогибочная клеть трубоформовочного стана | 1979 |

|

SU878387A1 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| ТРУБОФОРМОВОЧНЫЙ СТАН | 1968 |

|

SU212966A1 |

| Кромкогибочная клеть трубоформовочного стана | 1980 |

|

SU889183A1 |

| Клеть трублформовочного стана | 1977 |

|

SU626855A1 |

РАБОЧАЯ КЛЕТЬ ТРУБОФОРМОВОЧНОГО СТАНА, содержащая смонтированные в станине кассеты с валками с направляющими щайбами и нажимные механизмы, отличающаяся тем, что, с целью повыщения качества формоаки трубной заготовки путем исключения поворота последней вокруг продольной оси и уменьшения глубины рисок и вмятин на кромках, валки установлены в кассете с возможностью поворота относительно вертикальной плоскости, перпендикулярной оси формовки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рабочая клеть формоночно-сварочного стана | 1975 |

|

SU571320A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-15—Публикация

1982-07-23—Подача