Изобретение относится к обработке металлов давлением и может быть использовано при производстве тонкостенных труб с квадратным поперечным сечением.

Для производства электросварных труб (в основном - с круглым поперечным сечением) используются непрерывные агрегаты, описанные, например, в книге А.А. Королева «Механическое оборудование прокатных и трубных цехов», М., «Металлургия», 1987, с.395-398. Основные принципы калибровки валков трубоформовочных станов приведены, например, в книге П.И.Полухина и др. «Прокатное производство», М., Металлургиздат, 1960, с.894-898.

Известны открытые формирующие калибры трубоэлектросварочного стана с переменными диаметрами по их ширине и с криволинейной образующей разных радиусов у бочки верхнего валка, причем нижний валок выполнен с цилиндрической проточкой на середине бочки и с криволинейной образующей заданного радиуса на краях, а параметры проточки зависят от толщины стенок образующейся трубы (см. пат. РФ №2204452, кл. В21С 37/06, опубл. в БИ №14, 2003 г.). Однако эти калибры непригодны для формовки квадратных труб.

Наиболее близким аналогом к заявляемому объекту является система калибров, описанная в а.с. СССР №1391754, кл. В21С 37/08, опубл. в БИ №16, 1988 г.

Эта система содержит пары калиброванных горизонтальных валков и неприводных вертикальных роликов, установленных после каждой формующей клети, и характеризуется тем, что валки образуют открытые и закрытые калибры, причем валки, образующие закрытые калибры, установлены так, что дно каждого последующего калибра по ходу формовки выше дна предыдущего на заданную величину. Известная система калибров также непригодна для получения квадратных труб из круглых.

Технической задачей настоящего изобретения является изготовление тонкостенных труб квадратного поперечного сечения из круглых труб-заготовок за минимальное число проходов.

Для решения этой задачи предлагаемая система калибров трубоформовочного стана содержит пары калиброванных горизонтальных валков и неприводных вертикальных роликов, установленных после каждой формирующей клети. Для формовки тонкостенных труб квадратного поперечного сечения из круглых труб-заготовок внешнего диаметра D система содержит три двухвалковых калибра и один четырехвалковый с валками, расположенными в общей осевой плоскости, врезы в валках первого калибра выполнены по окружностям радиуса R1=(0,495…0,50)·D, а во втором и третьем калибрах - трапециевидными, с боковыми малыми поверхностями тех же радиусов, с большой поверхностью второго калибра радиуса R2=1,6·D и аналогичной поверхностью третьего калибра с R3=3,2·D, при этом высота врезов калибров в валки составляет соответственно: H1=(0,44…0,46)·D, H2=(0,38…0,40)·D и H3=(0,39…0,41)·D, а вертикальные ролики за первой клетью имеют рабочие вогнутые поверхности с радиусом r1=R1, за второй клетью - с r2=R2 и за третьей клетью - с r3=R3; четвертый чистовой калибр системы может быть выполнен с возможностью изменения размеров путем перестановки в общей осевой плоскости трех составляющих калибр валков.

Приведенные соотношения параметров калибров получены опытным путем и является эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации размеров промежуточных сечений формуемой трубы путем создания двухвалковых калибров и вертикальных роликов соответствующей конфигурации, в результате чего обеспечивается получение квадратных труб с заданной геометрией и за наименьшее число проходов.

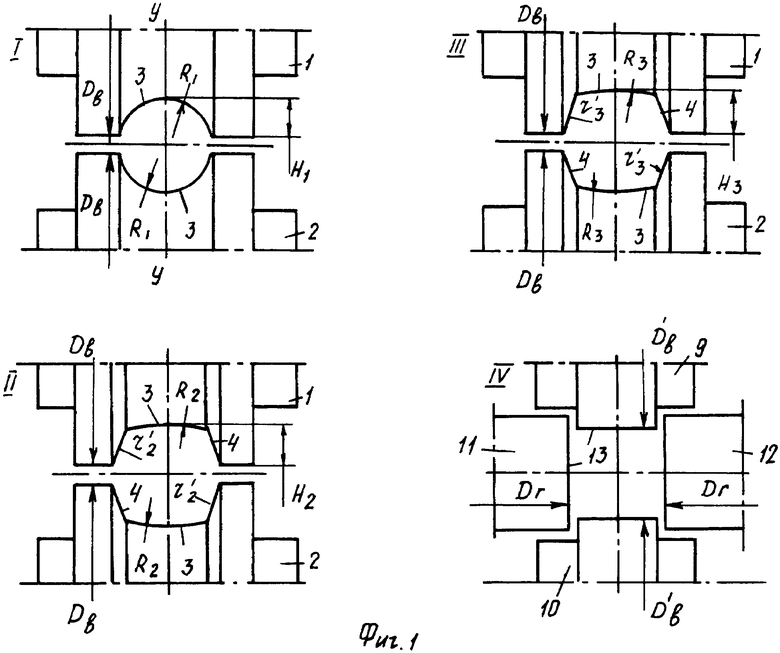

Сущность изобретения поясняется чертежами, где на фиг.1 схематично показана предлагаемая система калибров (римские цифры - порядковые номера калибров по ходу формовки). На фиг.2 показаны вертикальные ролики, расположенные за каждой клетью с калибрами I, II, III.

Калибры I…III содержат верхние 1 и нижние 2 валки одинакового диаметра DB. В валках выполнены круговые проточки 3 с радиусами, соответственно, R1, R2, R3 и с высотой (глубиной) вреза H1, H2 и Н3, симметричные относительно средней линии уу калибра, причем врезы в калибрах II и III имеют форму криволинейной трапеции, с боковыми поверхностями 4 радиуса r'2=r'3=(0,495…0,50)·D, R1=r'2=r'3, R2=1,6·D, R3=3,2·D и Н1=(0,44…0,46)·D, H2=(0,38…0,40)·D, Н3=(0,39…0,41)·D.

За каждой клетью с калибрами I, II и III расположены соответственно вертикальные ролики 5, 6, 7 с вогнутыми рабочими поверхностями 8, радиусы которых: r1=R1, r2=R2 и r3=R3.

Последний IV калибр - четырехвалковый, образованный двумя горизонтальными валками 9 и 10 и двумя вертикальными - 11 и 12, из которых приводными являются только горизонтальные валки. Рабочие поверхности 13 всех валков цилиндрические.

При работе данной системы формуемая труба последовательно проходит все калибры и установленные за ними вертикальные ролики, при этом в последний IV калибр заходит четырехугольное сечение с выпуклыми гранями необходимой формы, исключающей прогиб внутрь стенок готовой квадратной трубы.

Опытную проверку настоящего изобретения осуществляли на одном из трубосварочных станов ОАО «Магнитогорский металлургический комбинат». С этой целью варьировали количество формующих калибров и их параметры, оценивая результаты по качеству геометрии квадратных труб со стороны 20 и 40 мм.

Наилучшие результаты получены с использованием предлагаемой системы калибров (выход качественных труб в пределах 99,4…99,9%). Отклонения от заявляемых параметров ухудшали достигнутые показатели. Так, при наличии только трех формующих клетей не удалось получить трубы с прямолинейными сторонами сечения, а увеличение количества клетей до 5 не улучшило геометрию готовых труб, но повысило производственные затраты. Использование IV двухвалкового калибра оказалось невозможным из-за частных застреваний раската в валках.

Уменьшение величин R и r' (на валках) и r (на вертикальных роликах) не позволило получить плоские грани (они были с выпуклостью), а также требуемые радиусы закруглений на готовых профилях. К этому же результату привело и уменьшение величин H1…Н3. Увеличение R, r', r и Н вызвало прогиб внутрь граней квадратной трубы и уменьшение радиусов закруглений сверх допускаемых отклонений.

Система калибров, выбранная в качестве ближайшего аналога, в опытах не использовалась ввиду заведомой ее непригодности для достижения поставленной цели. Таким образом, опыты подтвердили приемлемость найденного технического решения для формовки качественных труб за минимальное число проходов и его преимущество перед известным объектом.

Технико-экономический анализ показал, что внедрение настоящего изобретения снизит производственные затраты не менее чем на 12% при требуемом качестве тонкостенных труб квадратного сечения.

Пример конкретного выполнения

Система калибров трубоформовочного стана имеет вид, показанный на фиг.1. Диаметр горизонтальных валков Dв=173 мм, вертикальных роликов Dp=180 мм. Квадратная труба толщиной 2 мм и сечением 25×25 мм с радиусами закруглений 2,5 мм формуется из круглой трубы с D=31,3 мм.

Параметры системы:

R1=r'2=r'3=0,498·D=0,498·31,3≈15,6 мм; R2=1,6·D=1,6·31,3≈50 мм; R3=3,2·D=3,2·31,3≈100 мм; Н1=0,45·D=0,45·31,3=14,1 мм; Н2=0,39·D=0,39·31,3=12,2 мм;

Н3=0,395·D=0,395·31,3=12,4 мм; r1=R1=15,6 мм; r2=R2=50 мм; r3=R3=100 мм.

Диаметр горизонтальных валков IV калибра: Dг=146,5 мм, вертикальных - D'в=180 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ПРЯМОУГОЛЬНОГО ИЛИ КВАДРАТНОГО СЕЧЕНИЙ | 2014 |

|

RU2568804C1 |

| ТРУБОФОРМОВОЧНЫЙ СТАН | 2008 |

|

RU2365449C1 |

| СТАН ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2005 |

|

RU2295410C1 |

| СПОСОБ УДЛИНИТЕЛЬНОЙ ПРОКАТКИ С ИСПОЛЬЗОВАНИЕМ СТАНА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ТРУБ НА ОПРАВКЕ | 2006 |

|

RU2357815C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| ТРУБОФОРМОВОЧНЫЙ СТАН | 2002 |

|

RU2230619C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2001 |

|

RU2208491C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2006 |

|

RU2295409C1 |

Изобретение относится к обработке металлов давлением, в частности к инструменту трубоформовочных станов. Система калибров содержит пары калиброванных горизонтальных валков и неприводных вертикальных роликов, установленных после каждой формирующей клети, и включает три двухвалковых и один четырехвалковый калибр. Трубы-заготовки имеют внешний диаметр D. Врезы в валках первого калибра выполнены по окружностям радиуса R1=(0,495…0,50)·D. Во втором и третьем калибрах врезы выполнены трапециевидными, с боковыми малыми поверхностями тех же радиусов, с большой поверхностью второго калибра радиуса R2=1,6·D и аналогичной поверхностью третьего калибра с R3=3,2·D. Высота врезов калибров в валки составляет соответственно: H1=(0,44…0,46)·D, H2=(0,38…0,40)·D и H3=(0,39…0,41)·D. Вертикальные ролики за первой клетью имеют рабочие вогнутые поверхности с радиусом r1=R1,а второй клетью - с r2=R2 и за третьей клетью - с r3=R3. Четвертый чистовой калибр системы может быть выполнен с возможностью изменения размеров путем перестановки в общей осевой плоскости трех составляющих калибр валков. Изобретение позволяет получать тонкостенную трубу квадратного поперечного сечения из круглых труб-заготовок за минимальное число проходов. 1 з.п. ф-лы, 2 ил.

1. Система калибров трубоформовочного стана, содержащая пары калиброванных горизонтальных валков и неприводных вертикальных роликов, установленных после каждой формующей клети, отличающаяся тем, что для формовки тонкостенных труб квадратного поперечного сечения из круглых труб-заготовок внешнего диаметра D система содержит три двухвалковых калибра и один четырехвалковый с валками, расположенными в общей осевой плоскости, врезы в валках первого калибра выполнены по окружностям радиуса R1=(0,495…0,50)·D, а во втором и третьем калибрах - трапециевидными, с боковыми малыми поверхностями тех же радиусов и большой поверхностью второго калибра радиуса R2=1,6·D и большой поверхностью третьего калибра радиуса R3=3,2·D, при этом высота врезов калибров в валки составляет соответственно H1=(0,44…0,46)·D, H2=(0,38…0,40)·D и H3=(0,39…0,41)·D, а вертикальные ролики за первой клетью имеют вогнутые поверхности с радиусом r1=R1, за второй клетью - r2=R2 и за третьей клетью - r3=R3.

2. Система калибров по п.1, отличающаяся тем, что четвертый чистовой калибр системы выполнен с возможностью изменения размеров путем перестановки в общей осевой плоскости трех составляющих калибр валков.

| Стан для производства электросварных прямошовных труб | 1986 |

|

SU1391754A1 |

| ОТКРЫТЫЙ ФОРМУЮЩИЙ КАЛИБР ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 2001 |

|

RU2204452C1 |

| Способ охлаждения воздуха в кондиционере | 1969 |

|

SU504910A1 |

Авторы

Даты

2009-07-10—Публикация

2008-03-04—Подача