Изобретение относится к области обработки металлов давлением, в частности к профилировочному инструменту для изготовления тонкостенных профилей с закругленными концами из штучных заготовок или рулонной ленты в машиностроении, например, для изготовления деталей типа шины карниза.

Известны валки для изготовления тонкостенных профилей из рулонной ленты в профилегибочном стане с рабочим ручьем, фиксирующим положение профиля с краев. Улавливающих профиль элементов в этих валках нет. Рулонная лента при наладке принудительно проталкивается в ручей валков. Рулон разматывается, формуется, отрезается на определенную длину, а затем выходящий из стана конец рулона соединяют сваркой с входящим концом нового рулона до завершения изготовления этого профиля (см. В.И.Давыдов, М.П.Максаков "Производство гнутых тонкостенных профилей". Альбом переходов профилей рис.14 Госнаучтехиздат по черной и цветной металлургии. М., 1959 г.).

Недостатком известного инструмента является отсутствие улавливающих элементов захода профиля, что делает невозможным штучное профилирование. Об этом В.И.Давыдов пишет на стр.230 п.7 "На профилировочных станках работа со штучными заготовками, как правило, невозможна".

Известны валки в предчистовых переходах для изготовления штучных профилей из тонколистового металла в профилегибочном стане, состоящие из открытых калибров рабочего ручья и улавливающих входящий профиль конусных поверхностей [см. РТМ-105-0-210-83. Профили гнутые. Типовые технологические процессы изготовления. Ростов-на-Дону. НИИТМ, стр.127, черт.29. (2)]. При наличии улавливающих конусов при формовке рулонной ленты она попадала в ручьи валков и проходила без проталкивания через все пары валков, однако возможность ухода профиля относительно оси профиля была. При сложной формовке центральной части профиля в переходе необходимо уловить профиль, зафиксировать в направляющих элементах, осуществлять предварительную свободную формовку с фиксацией по ширине готового профиля перед окончательной формовкой в ручье.

Наиболее близкими аналогами к заявленным валкам являются по конфигурации рабочего ручья валки рабочей клети профилегибочного стана (SU 1072949 A, B21D 5/06 15/02/84(3).

Эти валки предназначены для изготовления профилей швеллеров равнополочных и далеко не из тонколистового металла, и условия формовки в заявленных валках и известных не совпадают.

Валок рабочей клетки по (SU 1072949 A, В21D 5/06) содержит нижний составной валок, состоящий из цилиндрического валка основания по форме стенки швеллера, двух одинаковых конусных валков по форме полок равнополочного швеллера в переходе, двух одинаковых конусных элементов для предварительной гибки полок швеллера и двух направляющих цилиндрических буртов, ограничивающих рабочий ручей нижнего валка по ширине входящего профиля из предыдущего валка, а верхний валок выполнен в виде цилиндрического тела по форме стенки профиля швеллера.

Профиль швеллера, полки которого подогнуты на угол α, двигаясь вдоль стана, попадает принудительно в ручей между внутренними торцевыми поверхностями буртов из-за отсутствия улавливающих конусов на входной части буртов, центрируется направляющими буртами нижнего валка, а затем, достигая конусных участков предварительной гибки, формоизменяется путем постепенной гибки на угол β.

При этом обеспечивается непрерывный контакт кромок подгибаемых полок швеллера с буртами валков от входа профиля до осевой плоскости валков, что позволяет предупредить поперечное смещение профиля в валках и переформовку его участков, уменьшить разноширинность полок профиля и смятие кромок профиля.

Недостаток известных валков вытекает из предназначения валков. Эти валки предназначены для формовки профиля толщиной 2 мм и больше. Отсутствие улавливающих конусов на входе профиля создает сложность с попаданием профиля в ручей, ввиду того, что формовка в таком незакрытом ручье - это свободная гибка с максимальными углами пружинения для металла толщиной 2 мм или больше. Действительная входная ширина профиля на входе будет больше расчетной. Кроме того, профиль, двигаясь от валка к валку, уходит от оси профиля. Все это на входе искажает форму входящего профиля, и направить профиль между направляющими торцами буртов можно только принудительно, а свободная гибка не всегда выправляет погрешности входа профиля.

Ввиду перечисленных недостатков известных валков по (SU 1072949 A) они не должны быть использованы для изготовления профилей с закругленными концами из тонколистовой мягкой стали толщиной 0,5 мм и меньше. Пружинение тонколистовой мягкой стали толщиной 0,5 мм и меньше практически отсутствует. Удавливающие элементы валков при профилировании из мягкой стали должны поймать и направить профиль в ручей, образованный соприкасающими через профиль поверхностями верхнего и нижнего валков, иначе при формовке профиль будет искажен.

Для достижения поставленной цели в валках предчистовых клетей профилегибочного стана, предназначенных для формовки тонколистового металла из штучных заготовок или рулонной ленты, калибровка которых состоит из открытого рабочего ручья валков, центрирующих направляющих буртов нижнего валка с расстоянием между его внутренними торцевыми поверхностями, равным ширине входящего профиля, сопровождающих предварительную формовку профиля до его попадания в рабочий ручей конических элементов, в которых дополнительно выполнены на направляющих буртах перед его внутренними торцевыми поверхностями улавливающие входящий профиль конусные поверхности, а на сопровождающих предварительную формовку профиля конических элементах, перед попаданием профиля в рабочий ручей, выполнены радиусные закругленные участки, переходящие во внутренние торцевые поверхности рабочего ручья, расстояние между которыми равно ширине сформованного профиля в валках, при этом радиус закругления R>2r, где r - радиус закругления концов профиля.

Технический результат, на который направлено предлагаемое изобретение, заключается в обеспечении точной отформовки профилей с закругленными концами из штучных заготовок или рулонной ленты тонколистового металла.

Поставленная задача решается тем, что направляющие бурты со стороны внутренних торцевых поверхностей выполнены с улавливающими входящий профиль конусными поверхностями, которые свободно улавливают входящий профиль и направляют его между торцевыми поверхностями направляющих буртов.

Поставленная задача решается также тем, что на сопровождающих предварительную формовку профиля конических элементах перед попаданием профиля в рабочий ручей выполнены радиусные закругленные участки, переходящие во внутренние торцевые поверхности рабочего ручья, расстояние между которыми равно ширине сформованного профиля, что обеспечивает плавный заход профиля при предварительной гибке в рабочий ручей валков.

Величина радиуса закругления R>2r способствует этому.

Калибровка предлагаемых валков решает следующие задачи: улавливание входящего профиля в валки, направление относительно оси профиля, предварительное профилирование перед попаданием в рабочий ручей, целенаправленное вталкивание верхними валками в рабочий ручей с фиксацией по ширине профиля в переходе.

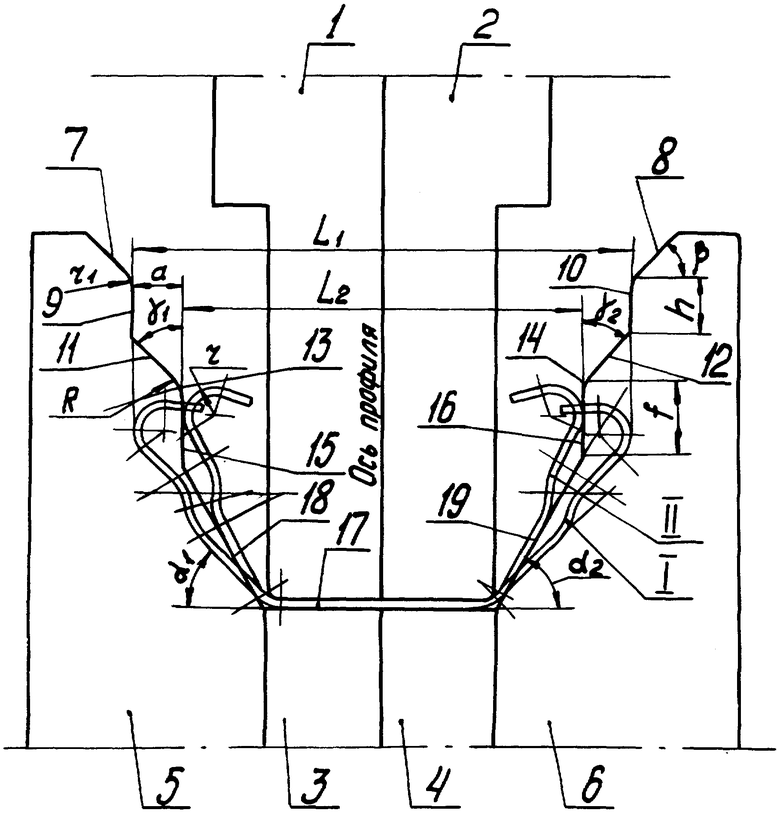

На чертеже схематически изображена пара валков для формовки профилей с закругленными кромками.

Пара валков осуществляет формовку контура профиля I в профиль II от угла гибки α1 до α2. Валки состоят из верхних цилиндрических валков 1 и 2, разделенных по оси профиля, и нижних составных валков, состоящих из центральных цилиндрических 3 и 4, разделенных по оси профиля, и крайних 5 и 6 с коническими, торцевыми и цилиндрическими поверхностями. Валки 1, 2, 3, 4, 5 и 6 образуют открытый калибр с формующими и улавливающими поверхностями валков. Крайние улавливающие валки 5 и 6 состоят из конусных улавливающих поверхностей 7 и 8, внутренних направляющих торцов 9 и 10, образующих входной ручей с расстоянием между торцами, равным ширине входного профиля L1, конических элементов с коническими поверхностями 11 и 12 под углами γ1 и γ2 и радиусными поверхностями 13 и 14 по радиусу R, которые переходят во внутренние торцевые поверхности 15 и 16 и которые входят в рабочий ручей 17 и расстояние между которыми "L2" равно ширине сформованного профиля в валках. Величина радиуса R зависит от величины закругления r на кромках профиля и определяется зависимостью R>2r. Конические поверхности 11 и 12 выполнены с углами скольжения γ1 и γ2=30...45°. Улавливающие конусные поверхности 7 и 8 выполнены под углом β=45...60° и сопряжены с торцевыми поверхностями сопровождения 9 и 10 закруглениями r1. Величина поверхности сопровождения h зависит от конструктивных размеров. Величина f - расстояние от точки пересечения поверхностей угла формовки с ограничительными поверхностями 15 и 16 до точки пересечения касательных радиусных поверхностей 13 и 14 f>2r.

Валки работают следующим образом.

От предыдущей пары валков профиль I входит в валки рабочей клети, улавливается конусными поверхностями 7 и 8, центрируется внутренними торцами 9 и 10, а затем, достигая конусных поверхностей 11 и 12, предварительно профилируется свободной гибкой и соскальзывает закругленными кромками с радиусом r по радиусным поверхностям 13 и 14, выполненным по радиусу "R", входит между торцами 15 и 16 рабочего ручья 17, и принимает форму II, и направляется дальше в следующую пару валков (на чертеже не показано).

При предварительном профилировании в предчистовых переходах обеспечивается непрерывный контакт закругленных кромок подгибаемых полок с буртами нижних валков от входа профиля до осевой плоскости валков, что позволяет предупредить поперечное смещение профиля в валках и переформовку его участков, уменьшить разноширинность полок профиля.

Предлагаемая конструкция валков по сравнению с прототипом имеет следующее преимущество: улавливание валками, при котором профиль с закругленными кромками в предчистовом переходе при всех его отклонениях по ширине и направлению войдет в направляющие бурты по теоретическому размеру, а после предварительной формовки на конусных элементах с радиусным проскальзыванием войдет в зафиксированном положении в рабочий ручей и сформуется, причем величина скручивания, отклонения от формы резко уменьшатся за счет уменьшения пружинения.

Предложенная конструкция валков по сравнению с прототипом за счет целенаправленного улавливания, направления, предварительной формовки в конусном элементе с радиусным проскальзыванием и ориентированного ввода профиля в рабочий ручей валков обеспечит качество профиля за счет исключения отклонений по сечению профиля, пружинения, переформовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКИ ПЕРЕДНИХ КЛЕТЕЙ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ ФОРМОВКИ ПРОФИЛЯ В ТЕХНОЛОГИЧЕСКОМ ПЕРЕХОДЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШИНЫ КАРНИЗА | 2006 |

|

RU2317872C1 |

| Профилегибочный стан для изготовления неравнополочных профилей | 1987 |

|

SU1459760A1 |

| Валок рабочей клетки профилегибочного стана | 1982 |

|

SU1077680A1 |

| Профилегибочный стан | 1985 |

|

SU1296260A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1530284A1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| Валок рабочей клети профилегибочного стана | 1985 |

|

SU1303213A1 |

| Профилегибочный стан | 1989 |

|

SU1669612A1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

Изобретение относится к области обработки металлов давлением, в частности к инструменту для изготовления тонкостенных профилей типа шины карнизов. Валок состоит из рабочего ручья, формующих валков, центрирующих направляющих буртов нижнего валка с расстоянием между его внутренними торцевыми поверхностями, равными ширине входящего профиля, конических элементов, сопровождающих предварительную формовку профиля до его попадания в рабочий ручей. На направляющих буртах перед его внутренними торцевыми поверхностями выполнены улавливающие входящий профиль конусные поверхности, а на конических элементах, сопровождающих предварительную формовку профиля перед попаданием его в закрытый рабочий ручей, выполнены внутренние торцевые поверхности, расстояние между которыми равно ширине сформованного профиля в закрытом ручье валков. Повышается точность формовки. 1 з.п. ф-лы, 1 ил.

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| Валок рабочей клети профилегибочногоСТАНА | 1978 |

|

SU801933A1 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2256523C1 |

| GB 1148457 A, 10.04.1969. | |||

Авторы

Даты

2008-02-27—Публикация

2006-04-20—Подача