Изобретение относится к способу непрерывного получения пропиленкарбоната (ПК) в реакции окиси пропилена с двуокисью углерода на фталоцианиновых катализаторах по схеме

Разработка экологически безопасного и высокоэффективного способа получения ПК является важной задачей, поскольку он служит сырьем для получения полимера нового поколения - полипропиленкарбоната.

Полипропиленкарбонат - полимер, используемый для производства лазерных дисков, панелей управления в кабинах современных самолетов. Обладает уникальными прочностными свойствами, долговечностью и огнестойкостью. Технология его получения на сегодняшний день достаточно высокозатратна и недостаточно разработана.

Исходным сырьем для получения ПК в разрабатываемом процессе служит окись пропилена. Для окиси пропилена характерны реакции присоединения, обусловленные относительной легкостью размыкания цикла. Наиболее распространенная реакция - гидратация с образованием пропиленгликоля, а также ди-, три-, и полигликоли в качестве побочных продуктов. Гидратация пропиленоксида с использованием СО2 (120-160°С, 0,5-4 МПа) протекает селективно с образованием монопропиленгликоля; промежуточным продуктом является пропиленкарбонат [Химическая энциклопедия. Большая Российская Энциклопедия, 1998, т.4, с.201].

Реакции окисей алкиленов и двуокиси углерода в присутствии катализаторов известны и защищены патентами США [Патент США № 2773070, № 2873282, № 3535341, № 478641], Европейским патентом [Европейский патент № 0197647], патентом Японии [Патент Японии JP № 63181765].

Как правило, в качестве катализаторов, используемых в реакциях в достаточно больших концентрациях, предлагались галогенсодержащие соединения, применение которых приводит к получению алкиленкарбонатов, содержащих большое количество галогенсодержащих примесей. Кроме того, большинство предложенных катализаторов теряет свою активность в данных реакциях или способствует взаимодействию эпоксидов между собой, а не с двуокисью углерода. Поэтому возникает потребность в катализаторах, которые не разрушаются в процессе связывания двуокиси углерода, не вносят примесей в продукты реакции и позволяют эффективно связывать двуокись углерода.

Достаточно близким по своим характеристикам к предлагаемому методу является способ получения алкиленкарбонатов с использованием фталоцианинов металлов в качестве катализаторов, описанный в патенте США [Патент США № 528335].

Недостатком этого способа является низкая растворимость используемых катализаторов, что приводит, по-видимому, к гетерогенному протеканию процесса со значительно меньшей эффективностью. Кроме того, проведение реакции в гетерогенных условиях не позволяет достичь количественного связывания двуокиси углерода, соответственно, значительно снижает эффективность данного способа.

Этот недостаток был устранен нами в патенте [Патент России № 2100355]. В качестве катализатора были использованы третбутилзамещенные фталоцианиновые комплексы, растворимость которых на несколько порядков выше растворимости их незамещенных аналогов. Данный патент является наиболее близким по своим характеристикам к предлагаемому изобретению.

Однако его недостатком, как и всех вышеупомянутых, является проведение эксперимента в статических и достаточно жестких условиях - реакции проводили в автоклаве при температуре 180°С в течение 2 часов. Кроме того, использованный катализатор не обладал достаточно развитой поверхностью, что замедляло протекание реакции и приводило к быстрому отравлению катализатора.

Для преодоления вышеназванных недостатков и создания эффективного с технологической точки зрения процесса получения пропиленкарбоната авторами предлагаемого изобретения разработан непрерывный способ карбоксилирования окиси пропилена.

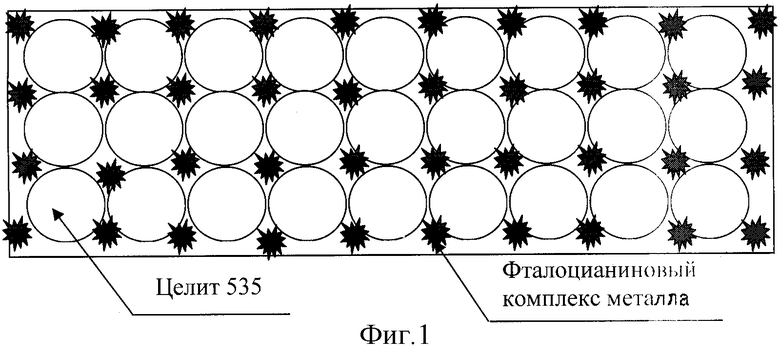

В качестве катализатора карбоксилирования предложена система, состоящая из фталоцианина металла, нанесенного на инертный носитель. В качестве носителя был использован гранулированный адсорбент Целит 535, имеющий следующие характеристики: химический состав – кремниевая кислота с небольшим количеством оксидов Al, Fe, Mg, Ca; удельная поверхность 1-3 м2/г; насыпная плотность ≈ 0,24 г/см3; средний диаметр пор 1-3 мкм; диаметр гранул 60-80 mesh.

Для приготовления такой системы фталоцианин размалывался до мелкодисперсного состояния (размер частиц 0,01-0,03 мм) и затем механически перемешивался с гранулированным носителем. При таком смешении мелкие частицы фталоцианина равномерно распределялись по поверхности гранул и прочно удерживались на ней за счет сил электростатического взаимодействия. Схематически эта каталитическая система представлена на фиг.1.

Основными преимуществами данной каталитической системы являются:

- простота получения;

- высокоразвитая каталитическая поверхность;

- высокая технологичность;

- возможность регенерации.

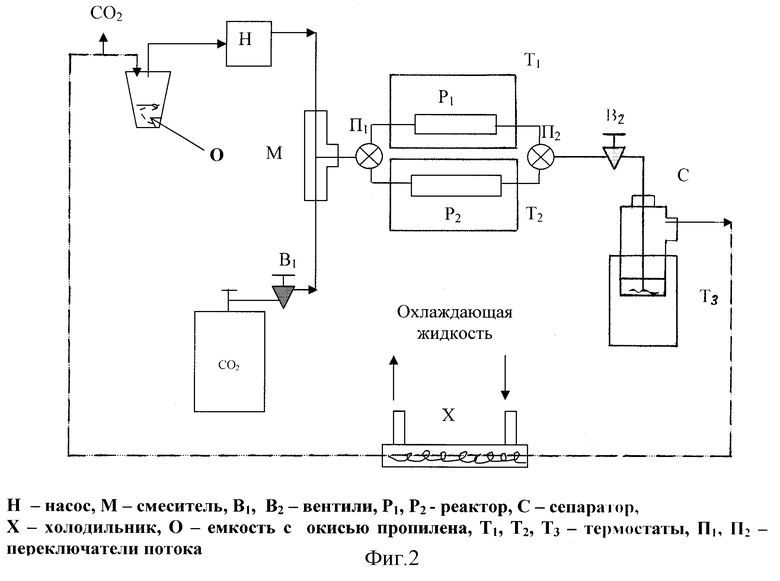

Для практической реализации непрерывного процесса карбоксилирования окиси пропилена авторами была создана экспериментальная установка, схема которой приведена на фиг.2.

Непрерывный процесс получения пропиленкарбоната осуществлялся следующим образом. Окись пропилена подавалась в смеситель с помощью насоса Н, туда же из баллона поступал газообразный СО2, поток газа регулировался вентилем В1. Полученная смесь подавалась в заполненный катализатором реактор Р1, где происходило взаимодействие реагентов. Затем реакционная смесь разделялась в сепаратора С, где отделялся пропиленкарбонат, поток регулировали вентилем В2. После прохождения сепаратора не прореагировавшая окись пропилена конденсировалась в холодильнике Х и возвращалась обратно в емкость О (СО2 в виде газа сбрасывалась в атмосферу). Для испарения окиси пропилена сепаратор нагревали до 60°С. После полной отработки катализатора в реакторе Р1 поток смеси СО2-окись пропилена с помощью переключателей потока П1 и П2 направляли в реактор Р2, заполненный свежим катализатором. Отработанный катализатор выгружали из реактора Р1 и регенерировали.

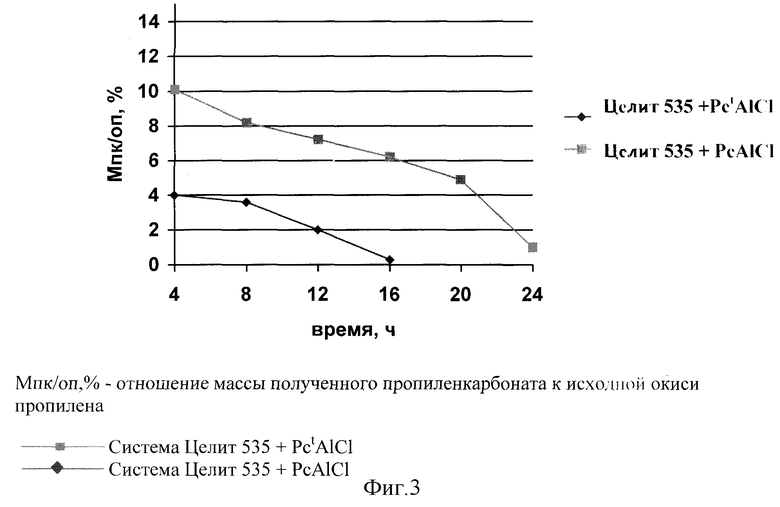

Была изучена возможность проведения процесса карбоксилирования на следующих каталитических системах: третбутилзамещенный фталоцианин алюминий хлорид (РсtAlCl) + Целит 535, его незамещенный аналог (РсAlCl) + Целит 535.

Реакция проводилась в интервале температур 100-150°С, при давлениях в реакторе от 20 до 40 ат. Подача СО2 (газ) - 12 г/ч, окиси пропилена 0,1 г/ч. Мольное соотношение СО2/окись пропилена ≈144/1. Время проведения процесса до полной потери активности катализатора 16-24 ч.

Количественный выход пропиленкарбоната и его чистоту определяли методом газовой хроматографии. Условия анализа:

- Газовый хроматограф - Varian 3700 с пламенно-ионизационным детектором;

- Колонка капиллярная 30 м, DB-5 (SE-30), d=0,32 мм, газ-носитель азот;

- Тисп=250°С, Тдет=220°С, Программа термостата колонок: 40°С (3 мин) - 250°С, 12 град/мин.

Проведенный анализ показал, что в процессе карбоксилирования в сепараторе отделяется пропиленкарбонат чистотой около 98%, содержащий небольшое количество пропиленгликоля, димеров и тримеров пропиленкарбоната. Средний количественный выход за время проведения реакции составлял 2-7% пропиленкарбоната по отношению к массе окиси пропилена в зависимости от использованного катализатора. Наилучший результат был получен при давлении 40 ат и температуре 150°С. Зависимость выхода пропиленкарбоната от времени проведения процесса для этой системы представлена на фиг.3.

Как видно из представленного графика, наилучший результат был получен при использовании каталитической системы Целит 535+РсtAlCl, использование которой позволяло осуществлять процесс карбоксилирования в течение 24 ч. При этом выход пропиленкарбоната постепенно падал от 10% до 1%.

Таким образом, в описанном изобретении представлен технологически удобный способ получения пропиленкарбоната в сравнительно мягких условиях - давление 40 ат и температура 150°С, со средним выходом 7% по отношению к окиси пропилена.

Продукт реакции обладает чистотой около 98% и может быть использован для получения полипропиленкарбоната без дополнительной очистки.

Пример 1

Катализатор РсtAlCl в количестве 100 мг был нанесен на 2,9 г носителя Целит 535 и помещен в реактор объемом 10 мл. Реакция карбоксилирования проводилась на установке, схема которой приведена на фиг.2, в течение 24 ч. Давление в реакторе составляло 40 ат, температура 150°С. Расход двуокиси углерода 12 г/ч, окиси пропилена 0,1 г/ч. Мольное соотношение СО2/окись пропилена ≈ 144/1. Средний выход пропиленкарбоната за время проведения реакции составил 7% от массы окиси пропилена.

Пример 2

Катализатор РсAlCl в количестве 100 мг был нанесен на 2,9 г носителя Целит 535 и помещен в реактор объемом 10 мл. Реакция карбоксилирования проводилась на установке, схема которой приведена на фиг.2, в течение 16 ч. Давление в реакторе составляло 40 ат, температура 150°С. Расход двуокиси углерода 12 г/ч, окиси пропилена 0,1 г/ч. Мольное соотношение СО2/окись пропилена ≈ 144/1. Средний выход пропиленкарбоната за время проведения реакции составил 2,1% от массы окиси пропилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГЕНЕРАЦИЯ ФТАЛОЦИАНИНОВЫХ КАТАЛИЗАТОРОВ ДВУОКИСЬЮ УГЛЕРОДА В СВЕРХКРИТИЧЕСКОМ СОСТОЯНИИ | 2003 |

|

RU2236290C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО СВЯЗЫВАНИЯ ДВУОКИСИ УГЛЕРОДА | 1996 |

|

RU2100355C1 |

| Способ получения 13 С -мочевины | 2016 |

|

RU2638837C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТОВ | 1967 |

|

SU216746A1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА, КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА | 1991 |

|

RU2074864C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКИСИ ПРОПИЛЕНА | 2006 |

|

RU2397977C2 |

| Способ получения хлористого аллила | 1979 |

|

SU827470A1 |

| СПОСОБ ЭЛЕКТРОКАТАЛИТИЧЕСКОГО СВЯЗЫВАНИЯ ДИОКСИДА УГЛЕРОДА С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОПОЛИМЕРИЗОВАННЫХ ФТАЛОЦИАНИНОВЫХ КОМПЛЕКСОВ | 1999 |

|

RU2154052C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТОВ | 2006 |

|

RU2410380C2 |

Изобретение относится к получению мономеров, в частности к получению пропиленкарбоната, используемого при производстве полимера нового поколения – полипропиленкарбоната. Пропиленкарбонат получают в непрерывном режиме карбоксилированием окиси пропилена двуокисью углерода с использованием в качестве катализатора незамещенного либо третбутилзамещенного фталоцианин алюминий хлорида на инертном носителе. В качестве носителя используют гранулированный адсорбент - Целит 535. Процесс ведут при давлении 40 ат, температуре 150°С и мольном отношении двуокиси углерода к окиси пропилена, равном около 144:1. Технический результат – повышение срока службы катализатора и увеличение выхода конечного продукта. 3 ил.

Способ получения пропиленкарбоната карбоксилированием окиси пропилена двуокисью углерода с использованием в качестве катализатора незамещенного либо третбутилзамещенного фталоцианин алюминий хлорида на носителе, отличающийся тем, что в качестве носителя используют гранулированный адсорбент Целит-535 и процесс карбоксилирования осуществляют в непрерывном режиме при мольном отношении двуокиси углерода к окиси пропилена, равном около 144:1, при температуре 150°С и давлении 40 ат.

| 7-АЛКОКСИ-8,9-ДИГИДРОКСАНТИЛИЕВЫЕ СОЛИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2100353C1 |

| US 5283356 A1, 01.02.1994.EP 0297647 A1, 04.01.1989. | |||

Авторы

Даты

2004-05-20—Публикация

2003-03-25—Подача